Файл: Вариант 18 Опишите основные операции технологии получения магния.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.05.2024

Просмотров: 16

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вариант № 18

-

Опишите основные операции технологии получения магния.

Магний, занимающий среди металлов шестое место по распространению, входит в состав очень многих минералов. В качестве сырья для получения магния используют карналлит, магнезит и доломит.

Магний получают двумя способами: электролитическим и термическим.

Электролитический способ — наиболее распространенный. Он состоит из двух основных процессов: получения хлористого магния MgCl2 из исходного сырья и получения магния из MgCl2 путем электролиза.

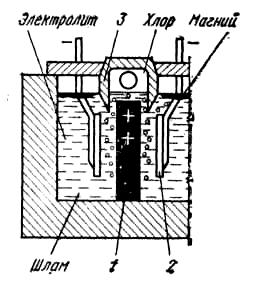

Электролиз MgCl2 для получения магния проводят в диафрагменных электролизерах с шамотной футеровкой, в верхней части которых находятся диафрагмы-перегородки, разделяющие анодное и катодное пространства (рис.).

В качестве электролита применяют сложный расплав солей, содержащий 3—15% MgCl2, а также СаС12, КС1 и др., что необходимо для понижения температуры. Рабочее напряжение в ванне 5—7 В, анодная плотность тока 0,4—0,6 А/см2, температура электролита 700—750° С.

При электролизе магний выделяется на поверхности катодных пластин в виде мелких капелек, затем они укрупняются и всплывают. По мере накопления над электролитом расплавленный магний периодически удаляют при помощи сифона и вакуумного ковша. Выделяющийся на аноде газообразный хлор в виде пузырьков выходит из электролита в анодном пространстве и отсасывается через хлоропровод. Процесс электролиза протекает непрерывно, при этом в электролите постепенно расходуется MgCl2 и повышается концентрация других хлоридов. Поэтому из ванны периодически удаляют часть отработанного электролита и доливают

расплав хлористого магния или карналлита. На подине ванны образуется шлам — осадок окиси магния и других примесей, который регулярно удаляют из ванны. На 1 т металлического магния расходуется около 4,5 т хлористого магния или 10 т карналлита и выделяется 2,9 т хлора. Расход электроэнергии составляет 16000—17000 кВт-ч.

Рафинирование магния. Полученный электролизом магний, содержащий значительное количество примесей (Fe, Na, К, MgCl2 и др.), подвергают рафинированию. Наиболее широко применяют рафинирование переплавкой с флюсами, в состав которых входят MgCl2, KC1 и другие компоненты.

Рафинирование магния. Полученный электролизом магний, содержащий значительное количество примесей (Fe, Na, К, MgCl2 и др.), подвергают рафинированию. Наиболее широко применяют рафинирование переплавкой с флюсами, в состав которых входят MgCl2, KC1 и другие компоненты.После расплавления в тигельной печи сопротивления металл перегревают до 720—750° С и интенсивно перемешивают с флюсом, растворяя в нем неметаллические примеси.

Дальнейшую рафинировку металла осуществляют его отстаиванием во время медленного охлаждения до 670-690° С.

Рис. Схема ячейки электролизера для получения магния: / — графитовый анод; 2 — катоды—стальные пластины; 3 — диафрагма — перегородка

-

Абразивные материалы, маркировка кругов, расшифровка

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга.

Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424—75, который предусматривает 22 профиля и несколько сотен типоразмеров.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат. К искусственным минералам относятся электрокорунд нормальный (Э), электрокорунд белый (ЭБ), монокорунд (М), карбид кремния зеленый (КЗ) и черный (КЧ), карбид бора, борсиликокарбид, электрокорунд хромистый (ЭХ), электрокорунд титанистый (ЭТ).

Абразивные материалы отличаются высокой твердостью. Твердость определяют по минералогической шкале методом царапаний остриём одного тела по поверхности другого..

Зерна абразивного материала разделяют по крупности на группы и номера. Основной характеристикой номера зернистости является количество и крупность основной фракции. Номер зернистости связан с размерами зерен (в мкм) основной фракции. При изготовлении инструмента зерна скрепляют друг с другом цементирующим веществом — связками. Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связках.

Керамическую связку приготовляют из глины, полевого шпата, кварца и других веществ путем их тонкого измельчения и смешивания в определенных пропорциях. Бакелитовая связка состоит в основном из искусственной смолы — бакелита. Вулканитовая связка представляет собой искусственный каучук, подвергнутый вулканизации для превращения его в прочный, твердый эбонит.

Под твердостью абразивного инструмента понимают способность связки сопротивляться вырыванию абразивных зерен с рабочей поверхности инструмента под действием внешних сил. По степени твердости инструменты подразделяют на семь групп и шестнадцать степеней твердости. Структура абразивного инструмента характеризует его внутреннее строение, т.е. соотношение между объемным содержанием абразивных зерен, связки и пор в единице объема инструмента.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус изготовляют из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5—3,0 мм.

На шлифовальных кругах наносят условные обозначения, называемые маркировкой. Маркировка необходима для правильного выбора инструмента при проведении конкретной работы. Условные обозначения располагают в определенной последовательности: абразивный материал и его марка, номер зернистости, степень твердости, номер структуры, вид связки. Например, условные обозначения сокращенной маркировки 44А40С26К5 расшифровывают следующим образом: монокорунд 44А, зернистость 40, твердость С2, структура 6, связка керамическая разновидности К5. Используют также более полную маркировку кругов.

3. Опишите процесс производства сварных труб и применяемого оборудования. Ответ иллюстрировать технологическими эскизами.

Сварные трубы получают из плоской заготовки — ленты или из листов, ширина которых соответствует длине окружности трубы. Трубу изготовляют по следующей технологии: формовка плоской заготовки в трубу

, сварка трубы, отделка и правка. Для сварки труб применяют в основном следующие способы: печную сварку, электросварку сопротивлением и электродуговую под слоем флюса. При производстве труб печной сваркой ленту, размотанную с рулона, правят, нагревают в узкой длинной (до 40 м) газовой печи до температуры 1300— 1350° С и формируют в трубу в непрерывном прокатном стане. Стан состоит из 6—12 рабочих клетей, в которых валки имеют круглые калибры. При прокатке в калибрах прижимаемые одна к другой кромки, дополнительно нагретые до высокой температуры обдувкой, кислородом свариваются. Выходящую из стана трубу разрезают специальной пилой на куски требуемой длины и далее калибруют на калибровочном стане. Этим способом изготовляют трубы самой низкой стоимости из низкоуглеродистой стали (Ст2кп) диаметром 10—114 мм.

Электросваркой можно получать трубы большого диаметра (до 2500 мм), с тонкой стенкой (до 0,5 мм) из легированных сталей.

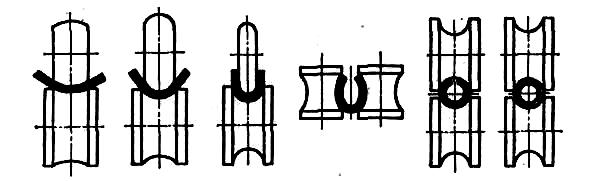

При производстве труб сваркой сопротивлением ленты или полосы свертываются в холодном состоянии в трубу в формовочных непрерывных станах дуо с числом клетей 5—12 (рис.). При выходе из последней клети стана трубная заготовка поступает в электросварочный агрегат, где кромки трубы вертикальными валками прижимаются друг к другу и свариваются роликовыми электродами. После сварки трубы проходят правку, калибровку и другие отделочные операции.

Рис. Последовательность процесса свертывания полосы в трубу в шести клетях непрерывного стана

Электродуговой сваркой под слоем флюса изготовляют трубы с прямым и спиральными швами. В первом случае подготовленный лист формуют на листогибочных валковых станах или на прессах, затем сваривают, причем швы накладывают снаружи и изнутри трубы. При получении труб со спиральным швом лента, разматываемая с рулона, сворачивается по спирали в трубу, а затем сваривается по кромкам.

4.Охарактеризуйте работоспособность различных марок сталей для изготовления штампов горячей объемной штамповки. Укажите область техно

логического назначения.

Штампы для горячего деформирования работают в жестких условиях нагружения и выходят из строя вследствие пластической деформации (смятия), хрупкого разрушения, образования сетки разгара (трещин) и износа рабочей поверхности. Поэтому они должны иметь высокие механические свойства при повышенных температурах и обладать износостойкостью, окалиностойкостью и разгаростойкостью. Кроме того, стали должны иметь высокую износостойкость и теплопроводность для лучшего отвода теплоты, передаваемой обрабатываемой заготовкой.

Многие штампы имеют большие размеры, поэтому сталь для их изготовления должна обладать высокой прокаливаемостью. Это обеспечивает высокие механические свойства по всему сечению штампа. Важно, чтобы сталь не была склонна к обратимой отпускной хрупкости, так как быстрым охлаждением крупных штампов ее устранить нельзя.

Крупные ковочные штампы, а также инструмент ковочных машин и прессов, нагревающихся при t-< 500--550 °С при умеренных нагрузках, изготовляют из полутеплостойких сталей 5ХНМ и 5ХГМ, обладающих повышенной вязкостью, упрочняемых в результате мартенситного превращения.

Присутствие в стали 5ХНМ молибдена повышает теплостойкость, прокаливаемость и уменьшает склонность к обратимой отпускной хрупкости. Сталь 5ХНМ, обладая высокой устойчивостью переохлажденного аустенита, прокаливается полностью в блоках размером 400х300x300 мм и более. Структура стали после отпуска — троосто-сорбит. Механические свойства стали 5ХНМ при температуре 500 °С: σв = = 900 МПа, σ0,2 = 650 МПа, δ = 20--22 %; ψ = 70 %.

Сталь умеренной теплостойкости 4ХЗВМФ с основным карбидом М23С6 вследствие низкого содержания Мо и W сохраняет высокие механические свойства (σв = 900-1000 МПа, и 45 HRC) только при нагреве до 500—525 °С. Сталь применяют вместо стали 5ХНМ (5ХГМ) для изготовления штампов небольших размеров.