Файл: 1. Назначение схем автоматизации, методика и общие принципы их выполнения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.05.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Ивановский государственный политехнический университет»

Институт Тектстильнойинустрии и моды

Кафедра Мехатроники и радиоэлектроники (Ми РЭ)

Дисциплина Кафедра Мехатроники и радиоэлектроники (Ми РЭ)

Дисциплина Проектирование систем автоматизации

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 3

1. Назначение схем автоматизации, методика и общие принципы их выполнения.

2. Выбор параметров автоматизации (регулируемых, контролируемых, сигнализируемых, защиты и блокировки) и средств автоматизации Какие особенности работы отделочного производства

3. Элементы электроустановок, подлежащие занулению или заземлению. Выбор нулевых и заземляющих проводников

Выполнил: Прохоренко Максим Игоревич

Составитель:

доцент, к.т.н., Зимин С.П.._________________________

должность, ученое звание, ФИО, подпись

АКТУАЛЬНО НА

201__/201__учебный год _________ _________________

подпись Ф.И.О. зав.кафедрой

201__/201__учебный год _________ _____________

подпись Ф.И.О. зав.кафедрой

1.Назначение схем автоматизации, методика и общие принципы их выполнения.

Схема автоматизации — основной технический документ, определяющий функционально-блочную структуру отдельных узлов автоматического контроля технологического процесса, его управления и регулирования, а также оснащение объекта управления приборами и средствами автоматизации. Он определяет структуру и функциональные связи между технологическим процессом и средствами автоматизации.

Согласно ГОСТ 21.408-93, на схеме автоматизации изображают:

-

1. Технологическое и инженерное оборудование и коммуникации (трубопроводы, газоходы, воздуховоды) автоматизируемого объекта. -

2. Технические средства автоматизации или контуры контроля, регулирования и управления (контур — совокупность отдельных функционально связанных приборов, выполняющих определенную задачу по контролю, регулированию, сигнализации, управлению и т.д.). -

3. Линии связи между отдельными техническими средствами автоматизации или контурами (при необходимости).

При необходимости на поле чертежа даются пояснения и таблица условных обозначений, не предусмотренных действующими стандартами.

Схемы автоматизации выполняют двумя способами:

-

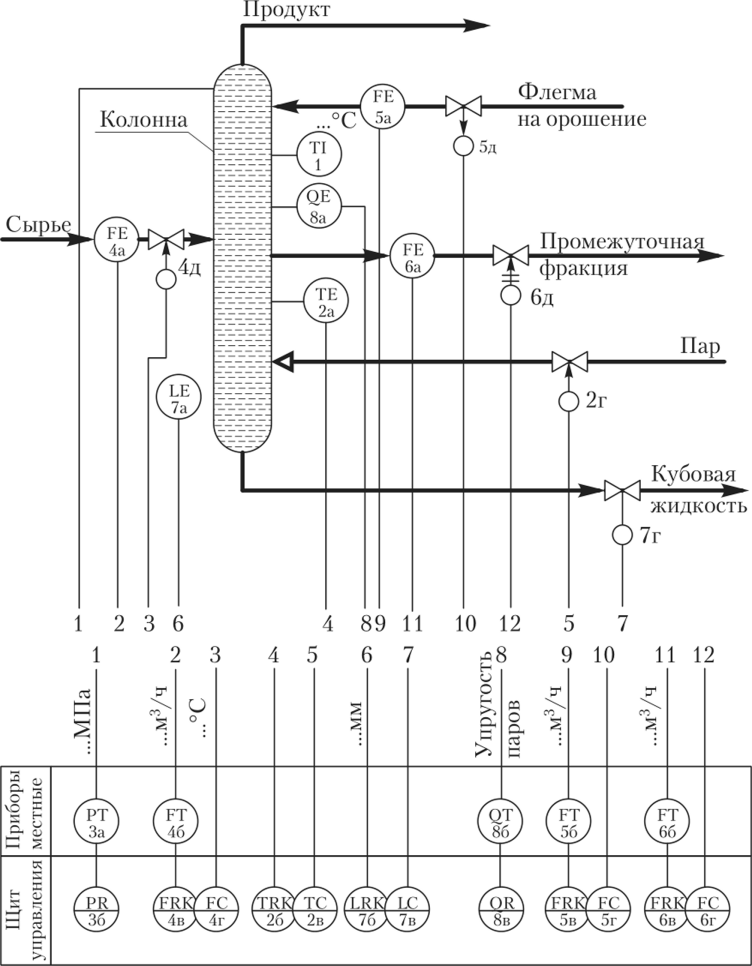

1) развернутым, при котором на схеме изображают состав и место расположения технических средств автоматизации каждого контура контроля и управления. Пример выполнения схемы по первому варианту приведен на рис. 6.3; -

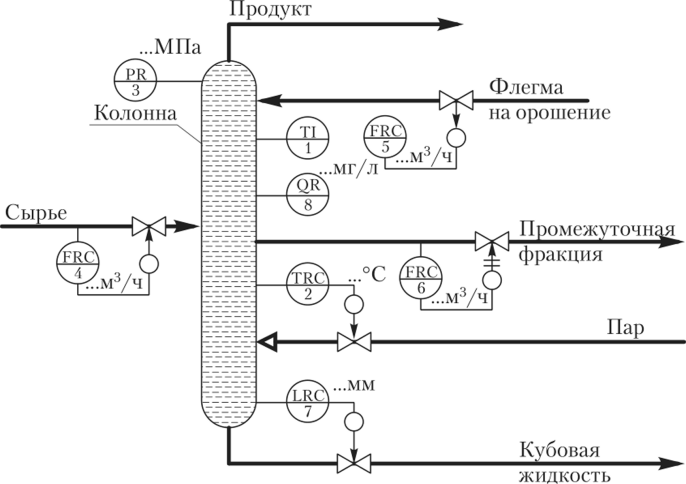

2) упрощенным (рис. 6.4), при котором на схеме раскрывают основные функции контуров контроля и управления (без выделения входящих в них отдельных технических средств автоматизации и указания места расположения).

В последнем случае контур, независимо от количества входящих в него элементов, изображают в виде окружности (овала),

Рис. б.З. Пример выполнения схемы автоматизации развернутым способом

Рис. 6.4. Пример выполнения схемы автоматизации упрощенным способом

разделенной горизонтальной чертой. В верхнюю часть окружности записывают буквенное обозначение, определяющее измеряемый (регулируемый) параметр и функции, выполняемые данным контуром, в нижнюю — номер контура. Для контуров системы автоматизированного регулирования, кроме того, па схеме изображают исполнительные механизмы, регулирующие органы и линию связи, соединяющую контур с исполнительным механизмом. Предельные рабочие значения измеряемых (регулируемых) величин указывают рядом с графическими обозначениями контуров.

Сложные технические средства рекомендуется расчленять на отдельные технологические узлы и выполнять схемы этих узлов в виде отдельных чертежей на одном или нескольких листах.

Для технологических процессов с большим объемом операций схемы автоматизации могут быть выполнены раздельно по видам технологического контроля и управления. При расположении схемы автоматизации па нескольких листах па концах линий, переходящих с одного листа схемы па другой лист или схему, указывают наименование этих линий или присвоенные им обозначения схемы, па которой показано продолжение этих линий. Такие пояснения дают па каждом из взаимосвязанных листов или схем.

Литература:

-

Основы автоматизации управления производством: Учеб. Пособие для студ. техн. Вузов / Макаров И.М., Евтихиев Н.Н., Дмитриев Н.Д. и др.; Под ред. И.М. Макарова. – М.: Высш. Школа, 1983. – 504 с. -

Автоматизация типовых технологических процессов и установок: Учебник для вузов / А.М. Корытин, Н.К. Петров, С.Н. Радимов, Н.К. Шапарев. – 2-е изд., перераб. и доп. – М.: Энергоатомиздат, 1988. – 432 с.

2. Выбор параметров автоматизации (регулируемых, контролируемых, сигнализируемых, защиты и блокировки) и средств автоматизации.

Контролируемые параметры выбираются из следующих соображений: при минимальном их количестве должна быть получена максимальная информация о ходе технологического процесса.

Контролю подлежат, прежде всего регулируемые параметры, а именно: вес каждого из ингредиентов, температура и давление в резиносмесителе.

Для подсчёта технико-экономических показателей процесса необходимо контролировать расход охлаждающей воды.

Сигнализации подлежат те параметры, выход которых за заданные пределы приводит к нарушению хода технологического процесса. К таким параметрам относятся превышение температуры в резиносмесителе заданного значения и отклонения уровня от заданного значения.

Поскольку процесс приготовления резиновой смеси не взрывоопасен, то при выборе средств автоматизации предпочтение отдаётся электрическим средствам, как наиболее быстродействующим и точным.

Для измерения температуры в смесителе выбирается термоэлектрический преобразователь, так как он является единственным датчиком, позволяющим измерить температуру в точке. Погружение датчика в измеряемую среду не представляется возможным из-за вращающихся роторов. Самым чувствительным термоэлектрический преобразователем является хромель-копелевый, поэтому выбирается термоэлектрический преобразователь типа ТХК - 0479, градуировка XK(L), предел измерения - минус 50 - плюс 200 °С.

В качестве вторичного прибора можно использовать милливольтметр или потенциометр. Но так как температура смеси не только контролируется, но и регулируется, то в качестве вторичного прибора выбирается измеритель-регулятор 2ТРМ1, а для регистрации показаний - потенциометр типа Диск - 250, в который встроен ПИ - регулятор непрерывного действия.

Как известно: регулятор дискретного действия может быть использован только тогда, когда допустимы значительные отклонения параметра от заданного значения. Поэтому выбираются регуляторы непрерывного действия, которые реализуют поли ПИ - законы регулирования. ПИ - регулятор обеспечивает устойчивое регулирование, но не обладает достаточной точностью из-за наличия статической ошибки. Поэтому выбирается ПИ - регулятор, который обеспечит и устойчивое и точное регулирование.

В прибор также должен быть встроен и позиционный регулятор для предотвращения аварийного превышения температуры в смесителе.

В качестве вторичного прибора с САПФИРОМ могут работать минивольтметры и потенциометры. Так как давление сжатого воздуха не только контролируется, но и регулируется, выбирается потенциометр типа Диск - 250 со встроенным ПИ - регулятором.

Для регулирования давления в линии сжатого воздуха выбирается пневматический клапан типа 25С37 ИЖ исполнение ИЗ, так как при выходе регулятора из строя линии подачи сжатого воздуха должна быть закрыта, диаметр условного прохода 80 мм.Для согласования выходного сигнала электронного регулятора с входным пневматическим сигналом клапана выбирается электропневматический преобразователь типа ЭПП-М, входной сигнал 0-5 мА, выходной сигнал 0,02-0,1 МПа, основная погрешность 0,5%.Для сигнализации предельных значений уровня всех ингредиентов выбирается сигнализатор типа СУ СМ-ПЭМ, погрешность срабатывания 50 мм.Для регулирования веса ингредиентов серийно выпускается система автоматического дозирования типа САД, работающая в комплекте с весами, имеющими встроенный фотоэлектрический датчик.Для дозирования сажи и сыпучих ингредиентов используются автоматические весы типа ВАД - 80 - 341 - весы четырехкомпонентные, пределы измерения от 20 до 80 кг, точность измерения 1,25%.Для дозирования каучуков используются автоматические весы типа ОДК4 - 200 - весы однокомпонентные, пределы измерения от 100 до 200 кг, точность измерения 1,25%.Для дозирования жидких ингредиентов используются весы типа ВАД -15-288 - весы четырехкомпонентные, пределы измерения от 1 до 15 кг, точность измерения 1,5%.Для управления технологическим процессом во времени могут быть выбраны реле времени и командные приборы. Последние морально устарели, сложны в обслуживании, громоздки, поэтому выбираются реле времени типа ВС-44-2 максимальное число команд 34, цикл - 45, максимальная продолжительность цикла 88 ч 26 мин.Для преобразования выходного сигнала реле времени в пневматический выбираются электропневматические клапаны типа ЭПК, входной сигнал до 1МПа.Для управления нижними затворами весов и резиносмесителей выбираются поршневой привод типа ПСП.Для управления подачей жидких ингредиентов в весовые и промежуточные ёмкости и резиносмеситель выбираются запорные клапаны типа 22П32ИЖ, исполнение ИЗ, диаметр условного прохода 80 мм.Для управления приводом верхнего затвора выбирается воздухораспределитель типа ВР - 1, выходной сигнал до 1 МПа.

Литература:

-

Рей У. Методы управления технологическими процессами: Пер. с англ. - М.: Мир, 1983.- 368 с. -

Башарин А.В., Новиков В.А., Соколовский Г.Г. Управление электроприводами: Учебное пособие для вузов. – Л.: Энергоиздат. Ленингр. отд-ние, 1982. – 392 с.

-

Элементы электроустановок, подлежащие занулению или заземлению. Выбор нулевых и заземляющих проводников.

В соответствии с СНиП 3.05.07—85 защитное заземление систем автоматизации монтируют одновременно со всеми монтажными работами.

Автоматизируемые технологические установки питаются, как правило, от электроустановок напряжением до 1000 В с глухозаземленной нейтралью. В таких установках заземление, как защитную меру безопасности от поражения электрическим током, называют занулением (в отличие от электроустановок с изолированной нейтралью, где применяется термин заземление).

При занулении все металлические корпуса электроприемников и металлические конструкции электрически связаны через нулевой защитный провод с глухозаземленной нейтралью сети — от нее питается система автоматизации. Благодаря этому всякое замыкание на корпус превращается в короткое замыкание и аварийный участок отключается предохранителем или автоматом.

Для зануления и заземления электроустановок систем автоматизации должна использоваться заземляющая сеть (заземляющее устройство) системы электроснабжения и силового электрооборудования автоматизируемого объекта.

Исключение могут составить некоторые специальные системы автоматического контроля и управления, которые по специфическим условиям работы или требованиям заводов-изготовителей не допускается объединять с общей (с другими электроустановками) системой заземления. Для таких систем допускается предусматривать отдельное заземляющее устройство, которое должно отвечать всем требованиям, предъявляемым к защитному заземлению.

Выполнение зануления и заземления электроустановок систем автоматизации должно быть согласовано с организациями (подразделениями), проектирующими или эксплуатирующими электротехническую часть автоматизируемого объекта.

Рекомендуется зануление (заземление) в электроустановках систем автоматизации выполнять следующим образом.

Щит питания системы автоматизации