ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 349

Скачиваний: 2

СОДЕРЖАНИЕ

Глава 2. Первичные преобразователи

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

Вакуумметр ВИТ-2 измеряет давление в диапазоне 1,33х Х10'1 ... 26,6 Па с помощью термопарных преобразователей типа ПМТ-2; ПМТ-4М или МТ-8, а в диапазоне высокого вакуума — с помощью ионизационных преобразователей типа ПМИ-2 или ЛМ-3-2.

Преобразователи ПМИ-2, МИ-10-2 и ЛМ-3-2 являются ионизационными преобразователями триодного типа.

Недостатком, ограничивающим применение ионизационных вакуумметров, является наличие накаленного катода, разрушающегося при повышении давления.

Принцип работы электроразрядных магнитных вакуумметров основан на использовании зависимости тока электрического разряда в магнитном поле от концентрации газа, а следовательно, и его давления. В баллоне 4 (рис. 74), соединенном с системой, в которой измеряется вакуум, помещены катодные пластины 2 и кольцевой анод 1. К электродам прикладывается напряжение 2 ... 3 кВ. Сила тока электрического разряда, возникающего между электродами, зависит от давления в баллоне и измеряется микроамперметром. Баллон с электродами расположен между полюсами 3 постоянного магнита.

Совместное действие электрического и магнитного полей на электроны значительно удлиняет их траектории и увеличивает вероятность ионизации газа в баллоне, что способствует возникновению самостоятельного разряда при низком давлении. Все это повышает чувствительность вакуумметров и увеличивает предел измерения до 10-12 Па.

Вакуумметры в литейных и термических цехах в основном применяют для контроля давления в вакуумных плавильных и нагревательных печах.

-

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КОНТРОЛЕ

ДАВЛЕНИЯ

К числу мероприятий по технике безопасности при эксплуатации устройств и приборов для контроля давления и разрежения относятся следующие.

Все приборы должны быть установлены в местах, доступных для подхода при эксплуатации, и иметь хорошую освещенность шкал.

Для предохранения окружающего воздуха от загрязнения продуктами продувки импульсных линий необходимо использовать дренажные и канализационные трубопроводы.

Электропитание приборов должно осуществляться с центрального пульта, помещенного в закрытый шкаф. Линии электропитания должны иметь средства защиты от перегрузок и коротких замыканий.

Все приборы, к которым подводится электропитание, должны быть заземлены.

Контрольные вопросы и задания

-

Расскажите о классификации различных видов давления.

-

В каких единицах измеряется давление и вакуум?

-

Как классифицируются приборы для контроля давления и вакуума?

-

Как устроены и работают жидкостные манометры?

-

Как классифицируются деформационные манометры?

-

Расскажите о принципах действия деформационных манометров.

-

Как устроен и работает грузопоршиевой манометр?

-

Как устроен и работает пьезоэлектрический манометр?

-

Как устроен и работает манометр с индуктивным преобразователем? 10 Как классифицируются тягонапоромеры?

-

Как устроен и работает чашечный тягонапоромер?

-

Как устроены и работают кольцевые весы?

-

Как устроен и работает колокольный тягонапоромер?

-

Как устроен и работает деформационный тягонапоромер?

-

Расскажите о классификации вакуумметров.

-

Как устроен и работает тепловой вакуумметр?

-

Как устроен и работает ионизационный вакуумметр?

-

Как устроен и работает газоразрядный вакуумметр?

Глава 9. Контроль расхода, количества и уровня

-

ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ ПРИБОРОВ

Одними из наиболее важных параметров технологического процесса являются количество и расход вещества. Уточним значение этих терминов.

Если под количеством вещества подразумевается объем или масса отмеренного вещества, то под расходом понимают количество вещества, проходящего непрерывно в потоке (в трубе, на транспортере и т. д.) за единицу времени.

В системе СИ объемный расход <2 измеряется в кубических метрах в секунду, а массовый М — в килограммах в секунду, иногда используют единицу — литр в секунду.

Для измерения расходов газов и жидкостей применяют приборы, называемые расходомерами.

В тех случаях, когда требуется отмерять и учитывать количество вещества, используют счетчики и весы. С их помощью ведут учет сырья и готовой продукции, электроэнергии, пара и воды.

Применяют также комбинированные приборы; в расходомеры встраивают интегрирующие (суммирующие) устройства, позволяющие вести суммарный учет вещества, израсходованного за заданный промежуток времени.

В зависимости от принципа действия приборы для измерения расхода жидкостей и газа подразделяют на расходомеры обтекания, переменного перепада давления и переменного уровня, индукционные, тахометрические и объемные.

Для измерения расхода твердых и сыпучих материалов используют механические, электрические, фотоэлектрические с ра- диоизотопными счетчиками весы и весы с ручной наводкой, а также автоматические порционные, платформенные и автомобильные, тензометрические и другие весы.

Для контроля уровня жидкости или сыпучего материала применяют приборы, называемые уровнемерами. Уровень жидкости или сыпучего материала — это высота Границы раздела жидкости или сыпучего материала и воздуха (газа), находящегося над жидкостью или сыпучим материалом, относительно условного (нулевого) отсчета. Отсчетом измерения уровня, как правило, является резервуар или бункер, в котором измеряется уровень жидкости или сыпучего материала.

Большое разнообразие объектов измерения обусловило многообразие физических принципов и средств измерений уровня, удовлетворяющих тем или иным требованиям.

Все приборы контроля уровня можно разделить по метрологическому принципу на две группы. Первую группу приборов используют для непрерывного измерения уровня и называют уровнемерами. Приборы второй группы предназначены для сигнализации о достижении заданного (контрольного) уровня, например верхнего или нижнего. Их называют сигнализаторами уровня.

-

РАСХОДОМЕРЫ

В

соответствии с применяемыми методами

приборы для измерения расхода подразделяют

на расходомеры обтекания, переменного

перепада давления, переменного уровня,

индукционные, тахометрические и

объемные. Последние чаще используют в

качестве счетчиков.

В

соответствии с применяемыми методами

приборы для измерения расхода подразделяют

на расходомеры обтекания, переменного

перепада давления, переменного уровня,

индукционные, тахометрические и

объемные. Последние чаще используют в

качестве счетчиков.

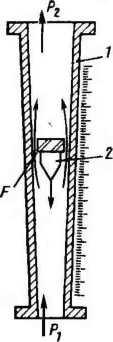

Рис.

75. Ротаметры:

о) К

основным преимуществам ротаметров

следует отнести простоту конструкции,

значительный диапазон измерения и

возможность измерения малых расходов

и расходов агрессивных сред. К недостаткам

относятся большая чувствительность к

изменению вязкости жидкой среды при

изменении температуры и невозможность

измерения расхода загрязненных жидкостей,

из

К

основным преимуществам ротаметров

следует отнести простоту конструкции,

значительный диапазон измерения и

возможность измерения малых расходов

и расходов агрессивных сред. К недостаткам

относятся большая чувствительность к

изменению вязкости жидкой среды при

изменении температуры и невозможность

измерения расхода загрязненных жидкостей,

из

которых выпадают осадки.

Б)

В термических и литейных цехах ротаметры применяют для измерения расхода природного газа, азота, аммиака и водорода.

а

— для местного измерения; б

— с электрической передачей

информации; 1

— коническая трубка; 2

— поплавок

Работа расходомеров переменного перепада давления

Технические

характеристики ротаметров

Тип

Верхний

предел измерения. м*/ч

Диаметр

условного прохода, мм

по

воде

по

воздуху

РМ-А-0,0025

0,0025

3

РМ-А-0.1ГУЗ

—

0,1

3

РМ-0.016ЖУЗ

0,016

—

6

РМ-0.25ГУЗ

—

0,25

6

РМ-0.16ЖУЗ

0,16

—

15

РМ-0.25ГУЗ

—

0,25

15

основана на измерении перепада давления, создаваемого с помощью дросселя, в зависимости от расхода среды.

Метод измерения основан на том, что поток среды, протекающий в трубопроводе, неразрывен, и в месте установки дросселирующего сужающего устройства скорость его увеличивается. При этом происходит частичный переход потенциальной энергии давления в кинетическую энергию скорости, вследствие чего статическое давление в узком сечении будет меньше давления перед местом сужения, т. е. возникает перепад давления. Расходомер этого типа представляет собой измерительный комплекс, состоящий из трех узлов: приемного преобразователя, создающего перепад давления в зависимости от расхода среды и устанавливаемого внутри трубопровода; соединительных трубок с вспомогательными устройствами; дифференциального манометра.

В качестве устройства для создания в трубопроводе перепада давления чаще всего используются стандартные сужаюйще устройства: диафрагмы (рис. 76, а), сопла (рис. 76, б) и трубы Вентери (рис. 76, в).

а) б) в)

Рис.

76 Стандартные сужающие устройства

расходомеров переменного перепада

давления:

а

— дисковая диафрагма; б

— сопло; в

— труба Вентури; 1

—

труба; 2

—

сужающее устройство

Дифференциальные манометры, применяемые для измерения перепада давления в расходомерах, имеют неравномерную шкалу в связи с существующей квадратичной зависимостью между перепадами давления и объемным расходом.

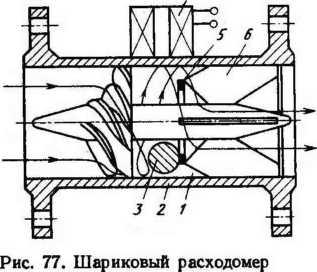

Технические

характеристики шариковых расходомеров

Тнп

Верхний

предел измерення, Н*/ч

Мини

мальный

расход,

м*/ч

ШРТ-0,1

0,1

0,025

ШРТ-0,16

0,16

0,04

ШРТ-0,25

0,25

0,062

ШРТ-0,4

0,4

0,1

ШРТ-0,6

0,6

0,15

ШРТ-1,0

1.0

0,25

ШРТ-2,5

2,5

0,62

ШРТ-4,0

4,0

1,00

ШРТ-6,0

6,0

1,5

ШРТ-10,0

10,0

2,5