ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 351

Скачиваний: 2

СОДЕРЖАНИЕ

Глава 2. Первичные преобразователи

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

Электролитические влагомеры работают по принципу зависимости электрических свойств чувствительного элемента от влажности окружающего газа. Такие преобразователи по конструктивному выполнению подразделяют на подогреваемые и неподо- греваемые. Первые получили наибольшее распространение.

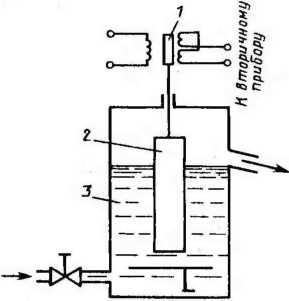

Принцип действия электролитического подогреваемого преобразователя основан на измерении температуры гигрометриче- ского равновесия. В этом преобразователе (рис. 91) используют свойство гигроскопичности хлористого лития. На запаянную с одного конца кварцевую трубку 1 наносят слой стеклоткани 2, пропитанный хлористым литием. Поверх стеклоткани наматывают две не соединяющиеся друг с другом проволоки 3 из благородных металлов, выполняющих роль электродов. На электроды подается переменный ток. Во внутрь кварцевой трубки помещают термометр сопротивления 4. При соприкосновении газа, содержащего водяные пары с хлористым литием, последний увлажняется, образуя электролит. Так как на электроды подается напряжение, то через электролит потечет ток, который приведет к разогреву преобразователя и постепенному испарению влаги. Процесс испарения будет сопровождаться охлаждением преобразователя. Спустя некоторое время между процессом насыщения парами газа и Испарением влаги» наступит равновесие. Температура равновесия является мерой, Влажности газа, так как по ее значению может быть определена точка роср. Этот преобразователь позволяет осуществлять автоматический контроль точки росы в процессе изготовления и подачи контролируемых атмосфер в рабочее пространство нагревательных печей.

Измерители запыленности осуществляют контроль запыленности воздушной среды й техйологических газов, а также контроль концентрации аэрозольных частиц.

Промышленность выпускает анализаторы запыленности типа АЗ. Они предназначены для определения запыленности воздуха и технологических газов, проверки эффективности работы технологических воздушных и газовых фильтров, определения концентрации аэрозоля в воздухе/ нахождения источника запыленности аэрозольными частицами.

Прибор представляет собой фотоэлектрический счетчик аэрозольных частиц с пределами измерения концентрации пыли от 1 до 300 ООО частиц в литре. В приборе имеется переключатель размера регистрируемых; частиц С 0,4 до 10 мкм.

Принцип работы прибора основан на рассеивании света аэрозольными частицами. При этом существует количественная зависимость между размерами частиц и интенсивностью рассеянного света. Чувствительным- эле:ментом прибора является оптический преобразователь (рис. 92). Анализируемая пыль просачивается через измерительную полость 10 преобразователя с постоянным расходом. Перпендикулярно измерительной плоскости расположены источник света 6, два объектива 7 и 9 и диафрагма 8, создающая сфокусированный световой луч. Под прямым углом к нему установлены объектив 5 и диафрагма 4, которые фокусируют луч, направленный от источника света 6 к фотоэлектронному усилителю 3. Модулятор светового потока 2, призмы lull служат для контроля и калибрования размеров частиц пыли.

Если в измерительной полости пыли нет, то фототок' в фотоэлектронном усилителе отсутствует. При попадании пыли в измерительную камеру от ее частиц появляется рассеянный свет, и на выходе усилителя образуется электрический сигнал. Длительность сигнала пропорциональна времени пролета частиц через полость, а его амплитуда определяется размерами частиц.

Количество пыли определяется в зависимости от измеряемого предела по электромеханическому счетчику или по шкале показывающего прибора, отградуированной в единицах измерения запыленности (части на один литр).

В литейных цехах очень важным параметром, существенно определяющим процесс производства отливок, является влажность формовочных материалов, влияющих на качество форм, и влажность шихтовых материалов, определяющих ход процесса плавки в вагранках.

Измерительные приборы, предназначенные для определения влажности, называют влагомерами. Все методы измерения влажности принято подразделять на прямые и косвенные.

При использовании прямых методов осуществляют непосредственное разделение исследуемого материала на сухое вещество и влагу.

При лабораторных исследованиях и для контроля автоматических приборов используют весовой (прямой) метод.

Сущность метода состоит в том, что навеску исследуемого материала (формовочной смеси, песка и т. д.) закладывают в лабораторную бюксу и, после тщательного взвешивания, устанавливают в сушильный шкаф при температуре 103 ... 105 С и сушат до постоянной массы. После этого высушенный материал помещают в эксикатор^ охлаждают в присутствии силикагеля и вторично взвешивают на тех же весах. По результатам взвешивания определяют влажность материалов.

Описанный метод обеспечивает высокую точность, но проводится в течение длительного отрезка времени (2 ... 3 ч).

В последнее время все большее распространение получают косвенные физические методы измерения влажности сыпучих материалов. Они основаны на преобразовании влажности в какую- либо физическую величину, удобную для измерения или дальнейшего преобразования с помощью измерительных преобразователей. В зависимости от характера измеряемого параметра, косвенные методы подразделяют на электрические и неэлектрические. В основе электрических методов лежит прямое измерение электрических параметров исследуемого материала. При использовании неэлектрических методов определяется физическая величина, которая затем преобразуется в электрический сигнал. Среди электрических методов наибольшее распространение получили кондуктометрические и диэлькометрические (емкостные).

К

К ондуктометрический

метод основан на измерении электрического

сопротивления материала, которое

изменяется в зависимости от влажности

материала. При измерении влажности этим

методом пробу вещества 1

помещают между плоскими электродами 2

первичного

преобразователя (рис. 93). Сила тока,

измеряемая прибором 3, будет зависеть

от влажности пробы. Резистор Я0

используется

для корректировки нуля прибора.

Кондуктометрический метод позволяет

определять влажность сыпучих материалов

в пределах 2 ... 20 %. Верхний предел ограничен

падением чувствительности с ростом

влажности, а нижний обуслов-

ондуктометрический

метод основан на измерении электрического

сопротивления материала, которое

изменяется в зависимости от влажности

материала. При измерении влажности этим

методом пробу вещества 1

помещают между плоскими электродами 2

первичного

преобразователя (рис. 93). Сила тока,

измеряемая прибором 3, будет зависеть

от влажности пробы. Резистор Я0

используется

для корректировки нуля прибора.

Кондуктометрический метод позволяет

определять влажность сыпучих материалов

в пределах 2 ... 20 %. Верхний предел ограничен

падением чувствительности с ростом

влажности, а нижний обуслов-

Рис. 93. Схема кондуктометрического Рис. 94. Схема емкостного влагомера влагомера

і-і с,

Ні—

1-®^=г

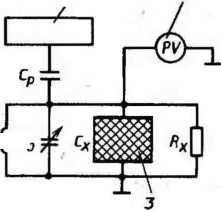

В измерительной схеме емкостного влагомера (рис. 94), работающего на принципе определения диэлектрических потерь, емкость конденсаторного преобразователя определяется с помощью резонансного контура, состоящего из индуктивности и переменной емкости Сх. Резонанс контура обеспечивается настройкой конденсатора С0. В качестве индикатора резонанса используют вольтметр 2. Контур отделен от генератора 1 разделительным конденсатором Ср. При увеличении влажности испытуемого образца 3 емкость преобразователя изменяется. Для восстановления симметрии необходимо изменить емкость конденсатора С0 так, чтобы суммарная емкость контура стала вновь первоначальной. Изменение положения рукоятки конденсатора С0 является показателем влажности.

Недостатком этого метода является зависимость' емкости материала не только от влажности, но и от химического состава. Поэтому емкостные методы контроля влажности используют только со специальными приспособлениями для каждого конкретного материала.

Среди неэлектрических методов контроля влажности сыпучих материалов из-за ряда преимуществ большое распространение получили радиоизотопные. К числу этих преимуществ относятся простота монтажа и малая подверженность влиянию окружающей среды. В основу действия измерительной системы такого влагомера положена непрерывная регистрация потока медленных нейтронов, которые образуются в результате облучения исследуемого материала быстрыми нейтронами. Замедление нейтронов осуществляется содержащимся в материале водородом.

-

КОНТРОЛЬ, ПЛОТНОСТИ ЖИДКОСТИ

В

литейных цехах качество формовочных и

стержневых смесей во многом зависит от

количественного состава применяемых

для их изготовления формовочных

растворов, плотность ко

В

литейных цехах качество формовочных и

стержневых смесей во многом зависит от

количественного состава применяемых

для их изготовления формовочных

растворов, плотность ко

Рис 95. Плотномер с плавающим бУйком

торых является косвенным показателем состава. В этой связи на участках приготовления глинистой суспензии и жидкого стекла приходится непрерывно контролировать плотность.

Плотностью называют величину, определяемую отношением массы тела к его объему. Единица плотности — килограмм на кубический метр (кг/м8). Приборы для измерения плотности жидкости Называют плотномерами. В зависимости от применяемых методов различают поплавковые, весовые, гидростатические и радиоизотоп-

ные плотномеры.

Принцип действия поплавковых плотномеров основан на использовании ареометрического метода. Поэтому их иногда называют ареометрами. В качестве чувствительного элемента используется плавающий или погруженный в жидкость поплавок.

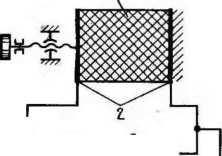

В работе плотномеров с плавающим поплавком используется зависимость степени погружения поплавка с постоянной массой от плотности контролируемой жидкости. Такой плотномер (рис. 95) состоит из емкости 3, в которой непрерывно протекает жидкость. В жидкости плавает металлический полый поплавок 2, жестко связанный с мапштопроводом 1 индукционного преобразователя. Глубина погружения поплавка зависит от плотности жидкости. При движении поплавка вверх, или вниз меняется положение магнитолровода Г, что приводит к изменению индуктивного сопротивления преобразователя, измеряемого вторичным прибором.

Действие весового плотномера основано на взвешивании поплавка, заполненного эталонной жидкостью и погруженного в контролируемую жидкость, или на взвешивании отрезка трубопровода, по которому протекает контролируемая жидкость.

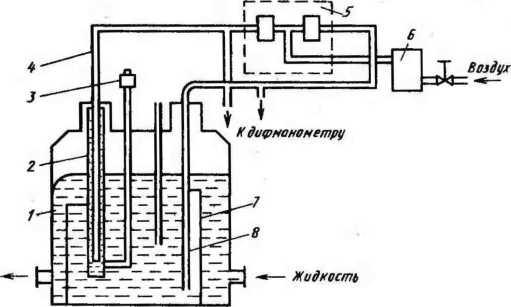

Гидростатические (пьезометрические) плотномеры работают по принципу измерения зависимости потерь давления воздуха, продуваемого через жидкость, от ее плотности.

Рис.

96. Измеритель плотности типа КМ

трический сигнал, который подается на вторичный или самопишущий прибор.

Метод измерения плотности радиоизотопных плотномеров основан на измерении интенсивности у-излучения после прохождения его через контролируемую среду. Необходимая чувствительность радиоизотопного метода обеспечивается выбором подходящего источника излучения радиоактивного изотопа. В качестве приемников используются счетчики (иногда ионизированные камеры).

Б. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КОНТРОЛЕ

СПЕЦИАЛЬНЫХ ПАРАМЕТРОВ

К числу мероприятий по технике безопасности приборов для измерения состава газа относятся следующие.

Необходимо осуществлять постоянный контроль за герметичностью соединительных линий, исключающий скопление газа в месте установки газоанализатора. Линии поступления и сброса газа должны‘иметь продувочные краны.

Сброс газа после прохождения измерительной системы должен производиться только в вытяжные коммуникации с принудительной вентиляцией.

Мероприятиями безопасности приборов для измерения влажности сыпучих материалов и плотности жидкости является обеспечение установки приборов в хорошо доступных местах. Все приборы, питаемые электроэнергией, должны быть тщательно заземлены и иметь плавкие предохранители, точно рассчитанные на допустимое значение рабочего тока.

Радиоактивные приборы необходимо эксплуатировать только согласно рабочей инструкции.

Контрольные вопросы а задания

-

Расскажите о классификации приборов, предназначенных для анализа

газа.

-

На каком методе основана работа ручного газоанализатора?

-

Как осуществляютси анализ газа и определение содержания COs, Os и СО в дымовых газах?

-

На каком принципе основана работа магнитного газоанализатора?

-

На каком принципе основана работа оптического газоанализатора?

-

Каким образом осуществляются отбор и подготовка газовой пробы?

-

Как определяется влажность газа?

-

Каким образом определяется запыленность воздуха?

-

Расскажите о методах определения влажности сыпучих материалов.

-

Расскажите о методах контроля плотности жидкости.

РАЗДЕЛ Ш