ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 26

Скачиваний: 0

|

Назначение вала |

Обозначение подшипников |

d, мм |

D,мм |

B,мм |

C,кН |

C0,кН |

|||

|

Быстроходный |

60106 |

30 |

55 |

13 |

14,5 |

7,88 |

|||

|

Промежуточный |

60109 |

45 |

75 |

16 |

22,5 |

13,4 |

|||

|

Тихоходный |

60111 |

55 |

90 |

18 |

91,3 |

83,0 |

|||

|

Приводной |

15111 |

55 |

100 |

25 |

61,8 |

31,5 |

|||

9.1Проверочный расчет подшипников тихоходного вала

Нагрузки на подшипник

Радиальные нагрузки

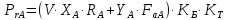

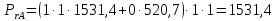

Нагрузка на левой опоре

(9.1)

(9.1)

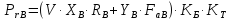

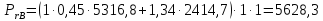

Нагрузка на правой опоре

(9.2)

(9.2)

Осевые нагрузки на подшипники

e=0,41(определяется

по таблице А.13 из методических указаний

в зависимости от отношения

)

)

Угол контакта подшипника

(выбираем

в зависимости от условного обозначения

подобранного подшипника)

(выбираем

в зависимости от условного обозначения

подобранного подшипника)

Относительный эксцентриситет

=0,83·е

(9.3)

=0,83·е

(9.3)

=0,83·0,41=0,34

=0,83·0,41=0,34

Внутреннее усилие в левом подшипнике

·

· (9.4)

(9.4)

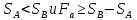

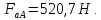

·1331,4=520,7Н.

·1331,4=520,7Н.

·

· (9.5)

(9.5)

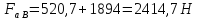

·5316,8=1807,7Н.

·5316,8=1807,7Н.

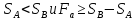

Осевые нагрузки на подшипники

,т.к.

,т.к.

(9.6)

(9.6)

,т.к.

,т.к.

(9.7)

(9.7)

.

.

Расчет подшипников по грузоподъемности

По динамической

Коэффициент вращения

V=1,т.к. вращается внутреннее кольцо подшипника

Коэффициенты радиальной и осевой сил для левого и правого подшипников

(определяем

по таблице А.13 из методических указаний

в зависимости от сравнений отношений

с эксцентриситетом е)

с эксцентриситетом е)

=1,

=1,

=0,45,

=0,45,

=0,

=0,

=1,34.

=1,34.

Коэффициент безопасности

=1,т.к.

нагрузка спокойная

=1,т.к.

нагрузка спокойная

Температурный коэффициент

=1,т.к.

температура до 100

=1,т.к.

температура до 100 С.

С.

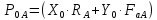

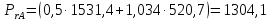

Эквивалентная динамическая нагрузка для левого и правого подшипников

(9.8)

(9.8)

Н.

Н.

(9.9)

(9.9)

Н.

Н.

Дальнейший

расчет ведется для подшипников с

наибольшей эквивалентной динамической

нагрузкой, т.е. =5628,3Н.

=5628,3Н.

Ресурс работы подшипника

L=60· ·n·

·n· (9.10)

(9.10)

L=60· ·555,176·34944=

1164ч.

·555,176·34944=

1164ч.

Коэффициент долговечности

=1

при вероятности безотказной работы.

=1

при вероятности безотказной работы.

Обобщенный коэффициент влияния качества металла, технологии производства, конструкции и условия эксплуатации

=0,6-0,7(для

роликовых подшипников при нормальных

условиях), принимаем

=0,6-0,7(для

роликовых подшипников при нормальных

условиях), принимаем

=0,7.

=0,7.

Показатель степени

р=3,3(для роликовых подшипников).

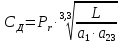

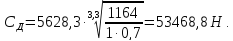

Действительная динамическая грузоподъемность

(9.11)

(9.11)

Условие выбора по динамической грузоподъемности

(9.12)

(9.12)

53468 91300Н

91300Н

Условие выполняется.

По статической грузоподъемности

Статические коэффициенты радиальной и осевой сил

,

, (определяется по таблице А.14 из методических

указаний в зависимости от вида подшипника).

(определяется по таблице А.14 из методических

указаний в зависимости от вида подшипника).

Эквивалентная статическая нагрузка для левого и правого подшипников

(9.13)

(9.13)

Н.

Н.

(9.14)

(9.14)

Н.

Н.

Дальнейший

расчет ведется для подшипников с

наибольшей эквивалентной статической

нагрузкой, т.е. =5155,2Н.

=5155,2Н.

Условие выбора по динамической грузоподъемности

(9.15)

(9.15)

5155,2 83000Н

83000Н

Условие выполняется.

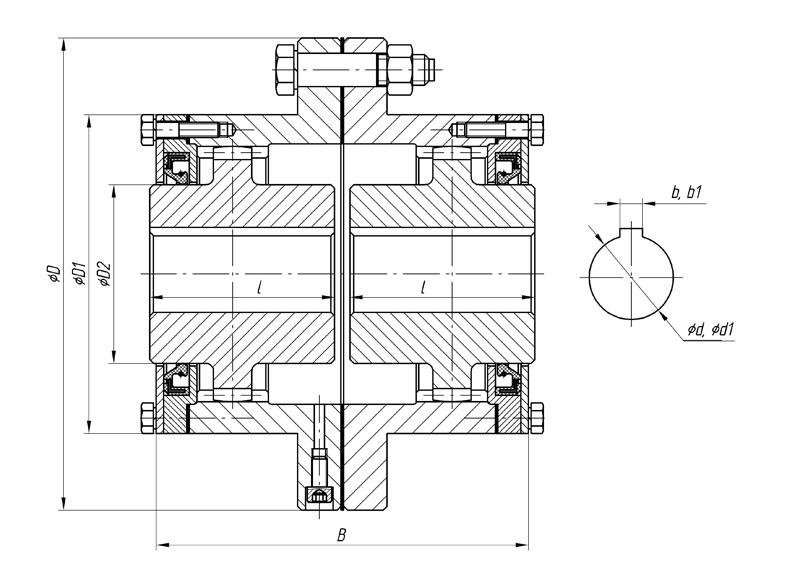

10 Выбор соединительных муфт

Для соединения выходного вала редуктора с приводным валом применяем жестко-компенсирующую (зубчатую) муфту ГОСТ 5006–94. Жестко-компенсирующую (зубчатую) муфту применяют для компенсации вредного влияния несоосности валов. Муфты зубчатые по ГОСТ 5006-94 изготавливают для диаметров валов от 40 до 200мм. Зубчатые муфты отличаются компактностью и высокой нагрузочной способностью. Диаметр отверстия для выходного вала d=50 мм, диаметр отверстия для приводного вала d=50 мм, диаметр муфты D=170 мм, длина муфты L=72 мм, материал – сталь 50Л. Условное обозначение: МЗ 1-1600-55-1ГОСТ 5006-94.

Рисунок 3 - Муфта зубчатая.

11 Обоснование и выбор смазочных материалов

В редукторе применяют наиболее простой способ смазки – картерный непроточный (окунание зубьев зубчатых колёс в масло, залитое в корпус). Этот способ смазки был выбран потому, что окружные скорости не превышают 12..15 м/с.

По рекомендациям меньшее колесо должно погружаться в масло не менее чем на две высоты зуба.

Принимаем

для смазки редуктора масло трансмиссионное

ТМ-3-9 ГОСТ 17472-85, имеющее кинетическую

вязкость

.

.

Объём заливаемого масла определяем по формуле

,

,

где

- внутренняя длина редуктора,

- внутренняя длина редуктора,

-

внутренняя ширина редуктора,

-

внутренняя ширина редуктора,

=

c

- высота масла в редукторе,

=

c

- высота масла в редукторе,

л.V=492·222·41=4,5л.

л.V=492·222·41=4,5л.

Для смазки всех подшипников применяем наиболее распространённую для подшипников смазку: жировая 1-13 ГОСТ 1631-61.

Заключение

При выполнении курсового проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение.

Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов.