ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.11.2024

Просмотров: 37

Скачиваний: 0

СОДЕРЖАНИЕ

2 Структура предприятия. Оборудование шихтового, разливочного и печного пролетов

3 Сортамент выпускаемой продукции и её значение для хозяйства страны

4 Технология выплавки и разливки стали

5 Устройство, оборудование, техническое обслуживание сталеплавильного агрегата

6 Порядок подготовки и присадки раскислителей и легирующих

7 Порядок отпора проб металла и шлака, и техника измерения температуры жидкого металла

6 Порядок подготовки и присадки раскислителей и легирующих

Раскисление и легирование стали производится в ковше. Все ферросплавы и алюминий присаживаются по весу с учетом угара. Правильность заготовки ферросплавов проверяется сталеваром и мастером конвертеров.

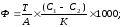

Количество присаживаемых в ковш раскислителей и легирующих (ферромарганца, силикомарганца, ферросилиция, коксовой мелочи) определяется по формуле:

где

Ф

– количество ферросплавов, кг;

где

Ф

– количество ферросплавов, кг;

Т – масса жидкой стали, т;

С1 – массовая доля элемента в готовой стали, %;

С2 – массовая доля элемента в стали перед раскислением, %;

К – коэффициент усвоения элемента при раскислении;

А – массовая доля элемента в ферросплаве, %.

Вводимые в ковш ферросплавы должны быть сухими, с размерами кусков не более 50 мм. Науглероживание стали производится в ковше коксовой мелочью, или углеродными материалами МТ, МУ-90 с коэффициентом пересчета 0,96 от расхода коксовой мелочи. Науглероживание стали 28С и стали 35Г2 на слябы производится только МТ или МУ-90. Присадка науглероживателя в ковш производится по команде мастера при появлении зеркала металла в ковше. Запрещается присадка науглероживателя на дно ковша до начала выпуска плавки. Присадка ферросплавов в ковш начинается при наполнении ковша металлом на 1/5 высоты и заканчивается при наполнении его на 2/3 высоты, при этом особое внимание необходимо обращать на равномерность поступления в ковш ферросплавов, не допуская их ”закозления” и попадания в шлак. Запрещается присадка ферросплавов на дно ковша. В случае «закозления» ферросплавов на выпуске металла из конвертера сменный мастер конвертеров сообщает от этом контрольному мастеру ОТК и сталевару внепечной обработки стали. Кипящая сталь раскисляется ферромарганцем или марганцевой лигатурой с содержанием кремния не более 1,5%, сталь 05кп – марганцем металлическим или низкоуглеродистым ферромарганцем.

Кипящая сталь Св-08 и Св-08А раскисляется алюминием в количестве (0,1-0,15) кг/т стали, затем ферротитаном в количестве (1,4-1,5) кг/т, ферросилицием, ферромарганцем и ферросиликомарганцем. Кипящая сталь 05кп раскисляется алюминием, ферротитаном, марганцем металлическим и силикомарганцем (ферросилицием). Полуспокойная сталь Ст1пс, Ст2пс, Ст3пс, Ст4пс, Ст5пс, 08пс, 10пс, 20пс раскисляется силикомарганцем, ферромарганцем и ферросилицием, сталь Ст3Гпс и Ст5Гпс раскисляется ферромарганцем и ферросилицием из расчета получения в металле (0,05-0,07) % кремния. При раскислении стали Ст3пс вместо ферросилиция разрешается использовать шлак от производства ферросилиция в соотношении 1: 2,5. Для корректировки окисленности стали разрешается присаживать в ковш алюминий в количестве до 150 г/т. Разрешается частично или полностью заменять ферромарганец марганцевой лигатурой.

Раскислители присаживаются в следующем порядке: в начале выпуска, после наполнения 1/5 ковша, присаживается ферросилиций, затем ферромарганец (силикомарганец) и алюминий. Разрешается при науглероживании металла в ковше, одновременно с началом выпуска плавки присаживать (10-50)% алюминия, расходуемого на плавку.

При раскислении и легировании хромистой стали 20Х, 30Х, 35Х, 40Х, 45Х, 10ХСНД, 15ХСНД сначала присаживается феррохром с алюминием и после них ферросилиций, силикомарганец или ферромарганец. Ферротитан, феррованадий, ферробор и азотсодержащая лигатура присаживаются в ковш в последнюю очередь после присадки всех раскислителей. При легировании стали никелем или медью корректировка по содержанию их в стали производится добавкой в ковш гранулированного никеля, меди или ее отходов до наполнения металлом 1/2 ковша.

7 Порядок отпора проб металла и шлака, и техника измерения температуры жидкого металла

Отбор проб металла и шлака производится сухой ложкой в сухую пробницу. Проба металла охлаждается до 40-50 С°, маркируется и отправляется по пневмопочте в лабораторию. Проба шлака отбирается с черенка ложки и отправляется по пневмопочте в лабораторию.Замер температуры металла в конвертере производится термопарой погружения, длина которой должна обеспечить введение наконечника в металл на глубину не менее 200мм. Запрещается производить замер у футеровки конвертера. Все работы производятся в соответствии с инструкцией по охране труда при замере температуры жидкого чугуна и стали и эксплуатации пневмопочты ККЦ-1 СПП.

Проба металла раскисляется в ложке чистой алюминиевой проволокой из расчета получения в пробе не более 0,5% алюминия и заливается в металлический стаканчик. Запрещается присадка в пробу других раскислителей и материалов. Проба не должна иметь шлаковых включений, признаков усадочной раковины и трещин. Проба конечного шлака отбирается с ручки ложки. Отобранные пробы охлаждаются и немедленно отправляются в экспресс-лабораторию. В пробе металла определяется содержание углерода, марганца, фосфора, серы, хрома, никеля, меди, при необходимости азота и остаточного кремния. В пробе шлака определяется содержание SiO2, CaO, FeO, MgO, MnO, P2O5, S, подсчитывается основность шлака (CaO / SiO2). После додувок, при израсходовании более 300 м3 кислорода, производится повторный замер температуры металла и отбираются пробы металла и шлака для экспресс-анализа. При наличии додувки, в лабораторию для определения химического состава отправляется шлак после додувки (в паспорте плавки регистрируется химический анализ шлака перед выпуском металла из конвертера). При перегреве металла плавка охлаждается присадкой извести, доломита, известняка или путем выдержки плавки в конвертере с обязательным повторным замером температуры металла.

8 Правила приема и сдачи смены сталевара и мастера

Сталевар конвертера должен выходить на работу в подготовленном виде, отдохнувшим, в исправной спецодежде и средствах индивидуальной защиты. Запрещается приступать к работе в неисправной спецодежде, без или в неисправных средствах индивидуальной защиты.

Перед началом смены сталевар конвертера проверяет:

- Безопасное состояние своего рабочего места, освещенность и чистоту рабочей площадки.

- Чистоту рельсовых путей и приводов откатных экранов, исправность работы световой и звуковой сигнализации при движении откатных экранов, изоляции кабеля, концевых выключателей.

- Чистоту желоба между сталевозных путей и их исправность (путем осмотра, не заходя под проем), состояние сигнализации на движение сталевоза и шлаковоза.

- Наличие кабеля управления привода скребка, кабель должен висеть в отведенном месте в свернутом состоянии.

- Внешним осмотром проверить исправность изоляции кабеля, разъемов для подключения кабеля на сталевозе и автоматах питания. Закрытие крышек автоматов питания. Исправность ключа автомата путем включения и выключения (при этом отчетливо слышен щелчок).

- Исправность средств связи и освещенность проемов конвертеров.

- Исправность кислородного шланга и трубки для прожигания летки, своего инструмента, проверяет прочность ограждения площадки и проемов конвертера. Инструмент для отбора проб должен быть просушен.

- Состояние футеровки конвертера.

- Работоспособность световой и звуковой сигнализации, селекторной связи.

- Исправность течек для дачи ферросплавов и извести в ковш, заготовку коксика.

- У сталевара предыдущей смены осведомляется о всех замечаниях, выявленных в его смене и принятых мерах по их устранению.

- Проверяет наличие и состояние ферросплавов передаваемых по смене, наличие металлического лома и чугуна на рабочей площадке.

- Принимает меры по устранению выявленных замечаний и докладывает о них на раскомандировке сталевару конвертерного отделения, исполняющего обязанности бригадира и сменному мастеру конвертеров.

- Запрещается приступать к работе до полного устранения выявленных замечаний, работать на неисправных механизмах, при недостаточном освещении, неисправной сигнализации.