Файл: Пояснительная записка к курсовому проекту Процессы подземных горных работ.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 40

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

аряда в 1 м скважины (таблица 6) [4].

9. Выход руды с 1 м скважины (V0, м3 /м) определяем по выражению [4]

V0 = Vсл/Lсл. (23)

10. Удельный объем бурения (1б, м3/м) определяем по выражению [4]

lб=Lсл/Vсл. (24)

11. Фактический расход ВВ (qфакт, кг/м3 ) определяется по выражению [4]

qфакт = GВВ /Vсл. (25)

12. Отклонение qфaкm от qpac должно быть в пределах ± 10 % [4].

Если отклонение превышает допустимый предел, то расчёт необходимо скорректировать путем изменения параметров отбиваемого слоя (коэффициент заполнения с

кважин ВВ, коэффициент сближения зарядов, количество скважин в ряду (пучке) [4].

2 Доставка, выпуск и погрузка руды

После отбойки руда в очистных забоях она должна быть перемещена до мест погрузки в транспортные средства [4]. Технологические процессы по перемещению отбитой руды включают: доставку, выпуск и погрузку [4].

Под доставкой руда понимается перемещение ее от забоя до транспортного горизонта при очистной выемке [4]. Существуют следующие способы доставки: самотечная (под действием силы тяжести), механизированная (скреперная, питателями, самоходными машинами, конвейерная, взрыводоставка (силой взрыва по выработанному пространству) [4].

Между процессами отбойки и доставки часто осуществляется вторичное дробление руды до кондиционного куска [4].

Выпуск - последовательное извлечение отбитого полезного ископаемого из очистного п

ространства или аккумулирующей емкости под действием силы тяжести [4]. Выпуск рудной массы осуществляется через выработки днища (донный, точечный) и через торец выработки (торцовый) [4].

Погрузка - процесс перемещения горный массы в транспортные средства [4]. Очень часто в одном блоке может быть сочетание различных способов доставки (самотечная и механизированная), а также объединение доставки, выпуска и погрузки практически в один процесс (вибропитателями типа ВДПУ) [4].

2.1 Расчет доставки руды скреперными установками

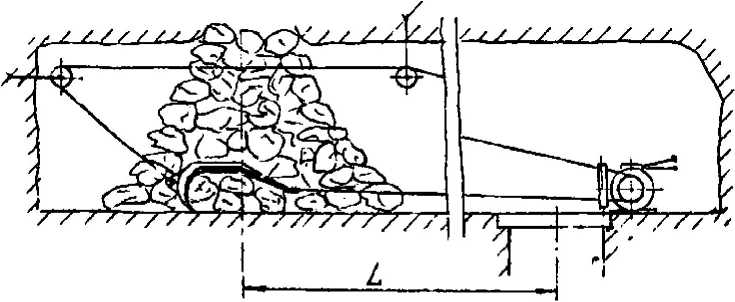

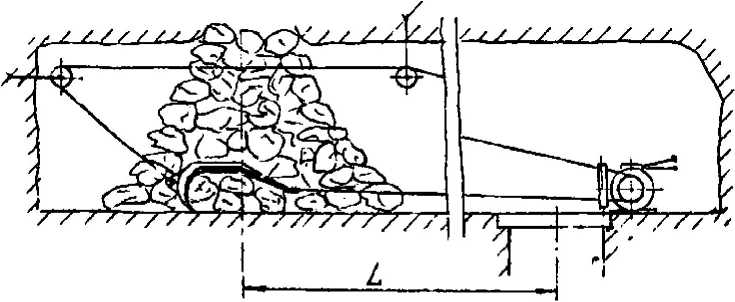

Способ доставки руды скреперными установками благодаря простоте технологических схем, низкой трудоемкости монтажа-демонтажа и доставки из-под нескольких выпускных выработок приемлем практически в любых горно-геологических условиях [4]. Схема скреперной установки приведена на рисунке 3 [4].

Рисунок 3 - Схема скреперной установки [4]

Таблица 3 - Исходные данные для расчета [4]

Производительность скреперной доставки определяется мощностью лебедки, длиной доставки, качеством дробления и выпуска руды [4].

Эксплуатационная производительность доставки скреперными установками рассчитывается по формуле [4]

(26)

(26)

где Тсмены - продолжительность смены, мин [4]

tnp =60-80 мин. - среднесменное время простоя, мин [4];

tзав - удельные затраты времени на ликвидацию зависаний, мин./т [4];

tвд - удельные затраты времени на дробление негабарита, мин./т [4];

tд - удельные затраты времени на собственно доставку, мин./т [4].

tзав = tзава/Qв, (27)

где tзам =15 мин. - средняя продолжительность ликвидации одного зависания [4];

9. Выход руды с 1 м скважины (V0, м3 /м) определяем по выражению [4]

V0 = Vсл/Lсл. (23)

10. Удельный объем бурения (1б, м3/м) определяем по выражению [4]

lб=Lсл/Vсл. (24)

11. Фактический расход ВВ (qфакт, кг/м3 ) определяется по выражению [4]

qфакт = GВВ /Vсл. (25)

12. Отклонение qфaкm от qpac должно быть в пределах ± 10 % [4].

Если отклонение превышает допустимый предел, то расчёт необходимо скорректировать путем изменения параметров отбиваемого слоя (коэффициент заполнения с

кважин ВВ, коэффициент сближения зарядов, количество скважин в ряду (пучке) [4].

2 Доставка, выпуск и погрузка руды

После отбойки руда в очистных забоях она должна быть перемещена до мест погрузки в транспортные средства [4]. Технологические процессы по перемещению отбитой руды включают: доставку, выпуск и погрузку [4].

Под доставкой руда понимается перемещение ее от забоя до транспортного горизонта при очистной выемке [4]. Существуют следующие способы доставки: самотечная (под действием силы тяжести), механизированная (скреперная, питателями, самоходными машинами, конвейерная, взрыводоставка (силой взрыва по выработанному пространству) [4].

Между процессами отбойки и доставки часто осуществляется вторичное дробление руды до кондиционного куска [4].

Выпуск - последовательное извлечение отбитого полезного ископаемого из очистного п

ространства или аккумулирующей емкости под действием силы тяжести [4]. Выпуск рудной массы осуществляется через выработки днища (донный, точечный) и через торец выработки (торцовый) [4].

Погрузка - процесс перемещения горный массы в транспортные средства [4]. Очень часто в одном блоке может быть сочетание различных способов доставки (самотечная и механизированная), а также объединение доставки, выпуска и погрузки практически в один процесс (вибропитателями типа ВДПУ) [4].

2.1 Расчет доставки руды скреперными установками

Способ доставки руды скреперными установками благодаря простоте технологических схем, низкой трудоемкости монтажа-демонтажа и доставки из-под нескольких выпускных выработок приемлем практически в любых горно-геологических условиях [4]. Схема скреперной установки приведена на рисунке 3 [4].

Рисунок 3 - Схема скреперной установки [4]

Таблица 3 - Исходные данные для расчета [4]

| Номер варианта | Выход негабарита n, % | Средняя длина доставки L, м | Плотность руды в насып- ном состоянии γп , т/м3 | Тип скреперной лебедки |

| 6 | 4 | 15 | 2,5 | 17ЛС-2 |

Производительность скреперной доставки определяется мощностью лебедки, длиной доставки, качеством дробления и выпуска руды [4].

Эксплуатационная производительность доставки скреперными установками рассчитывается по формуле [4]

(26)

(26)

где Тсмены - продолжительность смены, мин [4]

tnp =60-80 мин. - среднесменное время простоя, мин [4];

tзав - удельные затраты времени на ликвидацию зависаний, мин./т [4];

tвд - удельные затраты времени на дробление негабарита, мин./т [4];

tд - удельные затраты времени на собственно доставку, мин./т [4].

tзав = tзава/Qв, (27)

где tзам =15 мин. - средняя продолжительность ликвидации одного зависания [4];