Файл: Методические указания к выполнению практических работ по по предмету металлургия редких металлов по направлениям бакалавриата.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 30

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Определив количество и состав раствора, получающегося при выщелачивании, за вычетом раствора, переходящего во влажный кек, составляем материальный баланс выщелачивания (табл.1).

Извлечение WO3 в раствор без отмывки кека 53,95/56 · 100 = 96,3 %. Извлечение WO3 в раствор с учетом полного доизвлечения водорастворимого из кека 55,44/56 · 100 = 99 %.

Задание: рассчитать процесс разложения шеелитового концентрата в автоклаве с помощью содового раствора.

Таблица 2.

| № (%) | WO3 | Mo | CaO | SiO2 | Cu | P | As | Sn | Fe | S | H2O | п.п.п | Прочие |

| 1 | 56,0 | 0,1 | 25,5 | 3,8 | 0,1 | 0,1 | 0,1 | 0,1 | 0,76 | 1,0 | 2 | 9,6 | 0,84 |

| 2 | 56,5 | 0,1 | 25,5 | 3,6 | 0,1 | 0,1 | 0,1 | 0,1 | 0,76 | 0,7 | 2 | 9,6 | 0,84 |

| 3 | 57,0 | 0,1 | 25,0 | 3,4 | 0,1 | 0,1 | 0,1 | 0,1 | 0,75 | 0,9 | 2 | 9,6 | 0,85 |

| 4 | 55,0 | 0,15 | 27,0 | 3,5 | 0,1 | 0,1 | 0,1 | 0,1 | 0,77 | 0,8 | 2 | 9,6 | 0,78 |

| 5 | 55,5 | 0,15 | 26,3 | 3,7 | 0,1 | 0,1 | 0,1 | 0,1 | 0,78 | 0,8 | 2 | 9,6 | 0,77 |

| 6 | 57,0 | 0,1 | 25,0 | 3,5 | 0,1 | 0,1 | 0,1 | 0,1 | 0,80 | 0,8 | 2 | 9,6 | 0,80 |

| 7 | 57,5 | 0,15 | 24,4 | 3,5 | 0,1 | 0,1 | 0,1 | 0,1 | 0,72 | 0,8 | 2 | 9,6 | 0,84 |

| 8 | 58,0 | 0,1 | 24,0 | 3,5 | 0,1 | 0,1 | 0,1 | 0,1 | 0,76 | 0,8 | 2 | 9,6 | 0,84 |

| 9 | 56,4 | 0,1 | 25,5 | 3,6 | 0,1 | 0,1 | 0,1 | 0,1 | 0,76 | 0,8 | 2 | 9,6 | 0,84 |

| 10 | 55,5 | 0,15 | 26,5 | 3,4 | 0,1 | 0,1 | 0,1 | 0,1 | 0,81 | 0,8 | 2 | 9,6 | 0,84 |

Практическая работа №2. РАСЧЕТ АВТОКЛАВА ДЛЯ РАЗЛОЖЕНИЯ ШЕЕЛИТОВОГО КОНЦЕНТРАТА

В СОДОВОМ РАСТВОРЕ

Цель работы: Ознакомление студента оборудованием пирометаллургического процесса и условиями проведения, действие внешних факторов на процесс.

Характеристика технологического процесса

При автоклавно-содовом выщелачивании вольфрамовых концентратов достигается достаточно полное переведение вольфрама в раствор. Эта операция осуществляется в вертикальных или горизонтальных автоклавах. Процесс, как правило, проходит в одну стадию. На некоторых предприятиях с целью снижения расхода соды применяют двустадийное выщелачивание.

Оптимальные условия для выщелачивания шеелитовых концентратов, содержащих 45-55 % WO3: содовый эквивалент 2,5-3; т:ж составляет от 1,0:3,5 до 1,0:4,0; температура 2250С; время выщелачивания 4ч; извлечение вольфрама в раствор 96-99 %.

Наиболее распространены в практике автоклавно-содового выщелачивания вольфрамовых концентратов вертикальные автоклавы емкостью 5 м3, имеющие высоту 6,7 м и внутренний диаметр 1 м.

Расчет процесса выщелачивания и автоклава предусматривает: определение расхода соды, количества и состава вольфрамсодержащего раствора и кека; механический расчет автоклава; определение количества автоклавов для обеспечения заданной производительности; проверку принятого расхода пара составлением теплового баланса автоклава.

Расчетные формулы

Механические расчеты автоклава. Расчетную толщину, м, цилиндрической стенки (обечайки), подверженной внутреннему давлению, находим из выражения

где, Dв – внутренний диаметр автоклава, м; p – внутреннее давление, Па;

σД – допускаемое напряжение для материала автоклава, Па;

φ – коэффициент прочности цилиндрической стенки (сварных швов) в продольном направлении;

С – прибавка на коррозию, м;

σв – временное сопротивление разрыву материала автоклава, Па;

nв – запас прочности;

η – поправочный коэффициент.

При σД/ p·φ≥50 величиной p в знаменателе выражения (2.1) пренебрегаем.

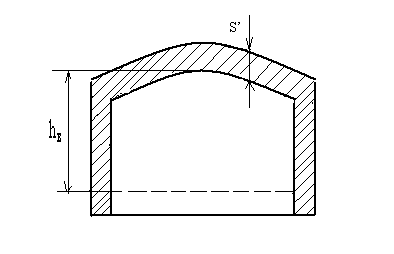

Расчетная толщина, м, стенки днища (рис.1), подверженного внутреннему давлению выражается формулой

Здесь hв – высота выпуклой части днища, м; К – безразмерный коэффициент; φш – коэффициент прочности реального сварного шва.

Рис. 2.1. Днище автоклава

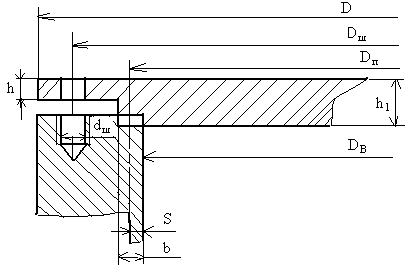

Рис. 2.2. Люк автоклава с крышкой

При

Расчетная толщина, м, крышки люка (рис.3) в месте уплотнения устанавливается по формулам:

(2.4)

(2.4)где, рш – расчетное растягивающее усилие в шпильках,

Н; z’ и z – расчетное и принятое число шпилек;

DП и Dш – диаметры осей прокладки и расположения шпилек, м;

σиз – допускаемое напряжение при изгибе, Па;

К1 – коэффициент, зависящий от типа крышки и диаметра прокладки;

р – внутреннее давление в автоклаве, Па;

q – удельная нагрузка на площадь прокладки, Па/м2;

К2 – коэффициент, зависящий от диаметра шпильки

;

Fш – площадь поперечного сечения выбранной шпильки по внутреннему диаметру резьбы, м2;

σТ – предел текучести материала шпильки, Па;

η – поправочный коэффициент;

DВ и Dн – внутренний и наружный диаметры люка, м;

b – ширина прокладки, м;

S – толщина стенки люка, м.

Зная диаметр шпильки dш, по справочникам находим площадь ее поперечного сечения Fш.

Расчетную толщину крышки люка в средней части определяем из соотношений:

Здесь φ1 – коэффициент ослабления крышки отверстиями; С – прибавка на коррозию, м; К – коэффициент, зависящий от конструкции крышки.

Для определения необходимого количества автоклавов используем формулу:

где, V – объем пульпы, поступающей на выщелачивание, м3/сут;

Vпр – объем принимаемого к установке автоклава, м3;

ηv – коэффициент заполнения автоклава;

Z – количество циклов выщелачивания, осуществляемых в одном автоклаве за 1 сут.

Здесь ∑τi – продолжительность цикла (суммарная продолжительность операций, входящих в цикл), ч.

Расход острого пара, кг, находим из выражения:

где, QП – количество тепла, необходимое для нагрева пульпы и компенсации потерь тепла через стенку автоклава, кДж;

I1 и I2 – энтальпии уходящего из автоклава и поступающего в автоклав пара, кДж.

Выбор и механический расчет автоклава

К установке принимаем широко распространенный в практике вертикальный стальной (сталь марки Ст3) автоклав объемом 5 м3, внутренним диаметром 1000 мм и высотой 6700 мм. Автоклав имеет наружный теплоизоляционный слой из мастичного асбозурита толщиной 100 мм. Автоклав – аппарат высокого давления. Рабочее давление в нем достигает 2,5 МПа, что обусловливает необходимость определять толщину его стенки (обечайки), толщину днища, а также размеров крышки люка и диаметра стягивающих шпилек.

Данные для расчета толщины стенки (обечайки) автоклава следующие:

Внутренний диаметр обечайки, м, DB……………………………..1

Рабочее давление в автоклаве, МПа, p ……………………………2,5

Коэффициент прочности сварного стыкового

двустороннего шва для цилиндрических обечаек,

Прибавка на коррозию для стойких материалов

в заданной среде при отсутствии данных о проницаемости, мм, ……..1

Временное сопротивление разрыву Ст3, МПа,

Запас прочности для проката из углеродистой стали, nB…………2,6

Поправочный коэффициент для деталей, изолированных

от прямого контакта с источником обогрева,

Толщину стенки автоклава S определяем по формулам (2.4), (2.5). Находим допустимое напряжение:

Величиной р в знаменателе формулы (2.4) пренебрегаем, тогда S=1·2,24/(2·146·0,95)+1·10-3=9·10-3 м ≈ 10мм. Принятая толщина стенки 12 мм удовлетворит условиям прочности.

Данные для расчета толщины днища автоклава следующие:

Внутренний диаметр днища, м……………………………………..1

Высота выпуклой части днища, м, hB……………………………...0,23

Рабочее давление в автоклаве, МПа……………………………… 2,5

Коэффициент прочности радиального сварного шва,

При отсутствии неукрепленных отверстий в днище К=1. при S’ – С ≤ 10 мм прибавка на коррозию, определенная при расчете обечайки, увеличивается на 1 мм.

Величина σв/р·Кφ=146/2,45·1·0,95=56,5>30. Следовательно, величиной р пренебрегаем в знаменателе формулы (2.6).

Толщину днища автоклава находим по формуле (2.6):

S’ = [1 · 2,45 / (3,8 · 146 · 1 · 0,95)] · [1 / (2 · 0,23)] + С = 9,4 · 10-3 +С и окончательно S’ – С = 9,4 · 10-3м = 9,4 мм.

Так как S’ – С < 10 мм, то С = 2 мм. Тогда S’ = 9,4 · 10-3 + 2 · 10-3 = 11,4 · 10-3 м = 11,4 мм.

Принимаем толщину днища равной 12 мм. Данные для расчета размеров крышки люка и диаметра стягивающих шпилек (материал прокладки – паронит; материал шпилек и крышки – сталь Ст3; крышка не имеет отверстий) следующие: