Файл: Технология и механизация погрузки выгрузки наливных грузов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 66

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

РАЗДЕЛ 18

Конвейеры

18.1 Общие сведения и устройство конвейеров

Успешная работа современного предприятия базируется на массовой механизации производственных процессов, в первую очередь погрузочно-разгрузочных мероприятий сыпучих материалов и тяжелых изделий, как транспортирование штучных материалов, деталей и изделий.

Все транспортные операции, связанные с производственными процессами, выполняются внешними и внутризаводским промышленным транспортом (см. рисунок 28).

Внешний транспорт (железнодорожный, автомобильный, водный, воздушный) доставляет на предприятия сырье, топливо и вспомогательные материалы, а также вывозит готовую продукцию. Внутризаводской транспорт (краны, погрузчики, конвейеры и др.) перемещает сырье, полуфабрикаты и детали внутри цехов, между цехами и вывозит готовую продукцию на склад, осуществляет погрузочно-разгрузочные работы. Кроме этого, конвейеры, как промышленный транспорт, широко используют непосредственно в технологическом процессе изготовления или сборки выпускаемой продукции. Транспортирующие машины непрерывного действия перемещают груз непрерывным потоком, в большинстве случаев по одной и той же определенной трассе.

Грузовой поток может быть в виде сплошной струи сыпучих или кусковых материалов, либо в виде отдельных порций этих материалов, а также штучных грузов. Транспортирующие машины непрерывного действия применяют при перемещении одинаковых грузов. Для них характерна однотипность транспортирующих операций, поэтому они значительно легче поддаются автоматизации, чем грузоподъемные.

Машины непрерывного действия с тяговым органом разнообразны по типам и конструкциям. Общим для них является наличие тягового органа, который одновременно может являться и рабочим органом (например, ленточные конвейеры) или нести на себе рабочие органы (элеваторы и др.). У всех машин непрерывного действия с тяговым органом, несмотря на конструктивные особенности, имеются узлы, теория рабочего процесса которых является общей.

К числу общих вопросов этой теории относится определение коэффициента сопротивления передвижению и мощности двигателя, расчет приводного и натяжного устройства и др.

По степени подвижности транспортирующие машины разделяют на:

Наибольшее распространение во всех отраслях промышленности получили конвейеры.

Например, ленточные конвейеры предназначены для транспортирования насыпных (порошкообразных, мелко- и среднекусковых материалов), а также мелких штучных грузов в горизонтальном или близком к нему направлении. В цепных конвейерах груз лежит на пластинах (пластинчатые конвейеры) или в ковшах (ковшовые конвейеры).

Пластинчатые конвейеры предназначены для транспортирования крупнокусковых, абразивных и нагретых материалов, а также крупных штучных грузов в горизонтальном направлении или несколько наклонном.

Ковшовые конвейеры предназначены для транспортирования насыпного груза в ковшах в горизонтальном, наклонном или вертикальном направлениях.

Элеваторы служат для перемещения грузов в ковшах в вертикальном или круто-наклонном направлении. Как правило, транспортирующие устройства непрерывного действия работают без холостого хода, благодаря чему коэффициент их использования всегда выше коэффициента использования грузоподъемных машин периодического действия (например, кранов), которые после каждого рабочего хода должны возвращаться за новым грузом порожним. Чрезвычайно большое разнообразие видов грузов и условий их передвижения создало соответственно большое число типов транспортирующих устройств. При строительстве и ремонте жилых и промышленных зданий возникает необходимость в перемещении на небольшие расстояния по горизонтали или под углом сыпучих, кусковых или мелкоштучных материалов, мусора. Часто транспортировку необходимо осуществить непрерывно. Для выполнения таких работ чаще всего применяют ленточные конвейеры. Промышленностью выпускаются передвижные ленточные конвейеры, имеющие длину 5, 10, 15м при ширине ленты 0,4 - 0,5м. Высота разгрузки передвижных конвейеров может меняться от 1,5 до 3,3м, скорость перемещения ленты 1,5 - 2,5м/с, а для 15-метрового конвейера длиной до 15 м - от 2,2 до 5,5м. Скорость движения ленты - 1,6м/с. Собственная масса этих конвейеров - 0,4 - 1,2т.

18.2 Ленточный конвейер

Ленточный конвейер является широко распространенным типом транспортирующих машин непрерывного действия с тяговым органом. Длина ленточных конвейеров зависит от прочности конвейерной ленты. Обычно они имеют длину 25…100м при одном приводном барабане и конвейерной ленте с текстильным кордом.

Производительность ленточных конвейеров зависит от ширины конвейерной ленты, скорости ее движения, характеристик транспортируемого груза и может лежать в весьма широких пределах (от нескольких десятков до десятка тысяч т/ч). Серийно выпускаемые ленточные конвейеры имеют ширину конвейерной ленты до 2м при скорости движения 1…5м/сек.

Рисунок 18.1 - Передвижной ленточный конвейер: а) - общий вид; б) - кинематическая схема; в) - расположение ленты на роликах: 1 - натяжной барабан; 2 - приемная воронка; 3 - механизм наклона; 4 - грузовая лента; 5 - роликоопоры; 6 - рама; 7 - мотор-барабан; 8 - очистное устройство; 9 - поддерживающая роликоопора; 10 - ходовые колеса;

11 -канатный полиспаст; 12 - пульт управления.

Основными параметрами серийных ленточных конвейеров являются ширина конвейерной ленты, скорость ее движения и диаметр приводного барабана. В ленточных транспортерах чаще всего применяются конвейерные ленты из хлопчатобумажной, синтетической или смесевой ткани, покрытые резиной, обычно называемые резинотканевыми конвейерными лентами. Значительно реже ставят конвейерные ленты пеньковые и хлопчатобумажные.

Основу резинотканевых конвейерных лент составляют несколько слоев хлопчатобумажной, синтетической или смесевой ткани с резиновой пропиткой, покрытых снаружи утолщенным слоем резины. Слои ткани придают конвейерной ленте прочность и сопротивление продольному растяжению, а резина является материалом, связующим и предохраняющим основную ткань от механического повреждения

и действия сырости. Ленточный конвейер (см. рисунок 18.1) выполнен в виде рамы с двумя металлическими колесами, на которой между двумя барабанами смонтирована бесконечная резинотканевая лента, опирающаяся на поддерживающие ролики.

Один барабан - ведомый, имеет винтовые устройства для его передвижения вдоль рамы, что позволяет регулировать натяжение ленты.

Второй барабан - ведущий, соединен через редуктор с электромотором. Рама транспортера имеет устройство для изменения угла его установки и высоты разгрузки. Лента конвейера в большинстве случаев состоит из 5 - 7 слоев прорезиненной хлопчатобумажной ткани. Все чаще применяют ленты из синтетических материалов, они значительно прочнее. В последние годы также применяют ленты с рифленой поверхностью. Угол наклона рамы транспортера в этом случае может достигать 35°. В исключительных случаях поперек ленты прикрепляют уголки (скобы), что обеспечивает транспортирование материала при углах наклона до 50°. Тяговое усилие Р (Н) на приводном барабане определяется из выражения:

, (41)

, (41)

где N - мощность двигателя конвейера, кВт;

vТ - скорость движения ленты, м/с;

- КПД передачи.

- КПД передачи.

Производительность конвейера (кг/с) при перемещении сыпучих материалов определяется из выражения:

, (42)

, (42)

где А - площадь поперечного сечения материала, транспортируемого лентой, м2;

р - плотность материала, кг/м3.

Производительность конвейера (кг/с) при перемещении штучных грузов равна:

, (43)

, (43)

где l - среднее расстояние между центрами грузов, м;

G - масса одного груза, кг.

Число прокладок (слоев) ленты (шт.) определяется из выражения:

, (44)

, (44)

где Т- усилие в набегающем конце ленты, Н;

В - ширина ленты, м;

Кр - прочность ткани одного слоя, Кр = 130 - 300 Н/см;

-коэффициент, равный 2,72;

-коэффициент, равный 2,72;

- угол обхвата ленты приводного барабана,

- угол обхвата ленты приводного барабана,  = 180 - 250°;

= 180 - 250°;

- коэффициент трения,

- коэффициент трения,  = 0,1 - 0,25.

= 0,1 - 0,25.

В зависимости от условий работы транспортера (натяжения ленты) применяются конвейерные ленты с числом слоев ткани (прокладок) от двух до десяти.

Толщина каждой прокладки (ткани, пропитанной резиной) в зависимости от типа ткани 1,1…1,7мм, толщина наружной резиновой обкладки от 0,75 до 8мм.

Разрывающая нагрузка на конвейерные ленты (Fраз) составляет от 65кг до 400кг на 1 пог.см. ширины каждого слоя конвейерной ленты, а допускаемое рабочее натяжение составляет от разрывающей нагрузки.

от разрывающей нагрузки.

Так, например, для конвейерной ленты шириной 400мм из хлопчатобумажной ткани БКНЛ-65-2 в три прокладки разрывающая нагрузка составляет:

, (45)

, (45)

65*40*3=7800кг, а допускаемое рабочее напряжение ленты при допускаемом натяжении на 1 пог.см. ширины 65/12=5,42 составит:

65*40*3=7800кг, а допускаемое рабочее напряжение ленты при допускаемом натяжении на 1 пог.см. ширины 65/12=5,42 составит:

, (46)

В этом случае рабочее напряжение ленты составит: Т=5,42*40*3=650,4кг. В последнее время широкое распространение получают стальные конвейерные ленты. Их изготавливают методом холодной прокатки, толщиной 0,6-1,4мм, шириной до 650мм.

Работа ленточного конвейера. Конвейерная лента приводится в движение (так же, как и приводной ремень) трением о поверхность барабана.

Усилие, которое может быть передано барабаном конвейерной ленте, зависит от угла обхвата барабана лентой и мощности электродвигателя, приводящего в действие барабан; при недостаточности первого барабан начинает скользить по конвейерной ленте, при недостаточности второго он не тянет её.

Во избежание скольжения при передаче больших усилий на протяженных тяжело нагруженных транспортерах для увеличения коэффициента трения f поверхность барабана обтягивают кожей или резиной, а также обшивают их деревянными планками. Для увеличения угла обхвата чаще всего устанавливают направляющий барабан или так называемый «тандем-привод», т.е. конвейерную ленту, огибающую два барабана, получающих движение от одного привода.

Необходимо отметить, что при последнем способе конвейерная лента сильно изнашивается вследствие неодинакового натяжения на обоих барабанах и троекратного перегиба на обе стороны.

Наиболее рациональным способом для увеличения сцепной силы между конвейерной лентой и барабаном является применение добавочной нажимной ленты, которая прижимает рабочую ленту к барабану и этим увеличивает трение конвейерной ленты. Передача движения от электродвигателя к барабану ременная, в зависимости от передаточного числа с одной или двумя парами зубчатых колес, или через редуктор.

18.3 Ковшовые элеваторы

Ковшовые элеваторы используют для непрерывного вертикального подъема насыпных грузов. Элеватор содержит гибкий тяговый рабочий орган в виде одной или двух цепей, натянутых на звездочку, к которым прикреплены рабочие ковши. Привод элеватора соединен с верхней звездочкой, имеет храповое устройство, включающее обратное движение ленты.

В нижней части ленты имеется натяжной барабан или звездочка и винтовое устройство для натяжения, укрепленное на кожухе. На рисунке 18.2 представлена схема ковшового элева- тора: 1 -цепь тяговая; 2 - ковш; 3 - звездочка (барабан) приводная; 4 - кожух; 5 - звездочка (барабан) натяжная.

Рисунок 18.2 - Ковшовый элеватор

Производительность ковшового конвейера, (м /ч):

, (47)

, (47)

где k - коэффициент наполнения ковша ( = 0,6 - 0,8);

= 0,6 - 0,8);

q - вместимость ковша, м3;

п - число ковшей на цепи;

vТ - скорость движения ковша, м/с;

t - шаг ковшей.

18.4 Пневматические транспортеры

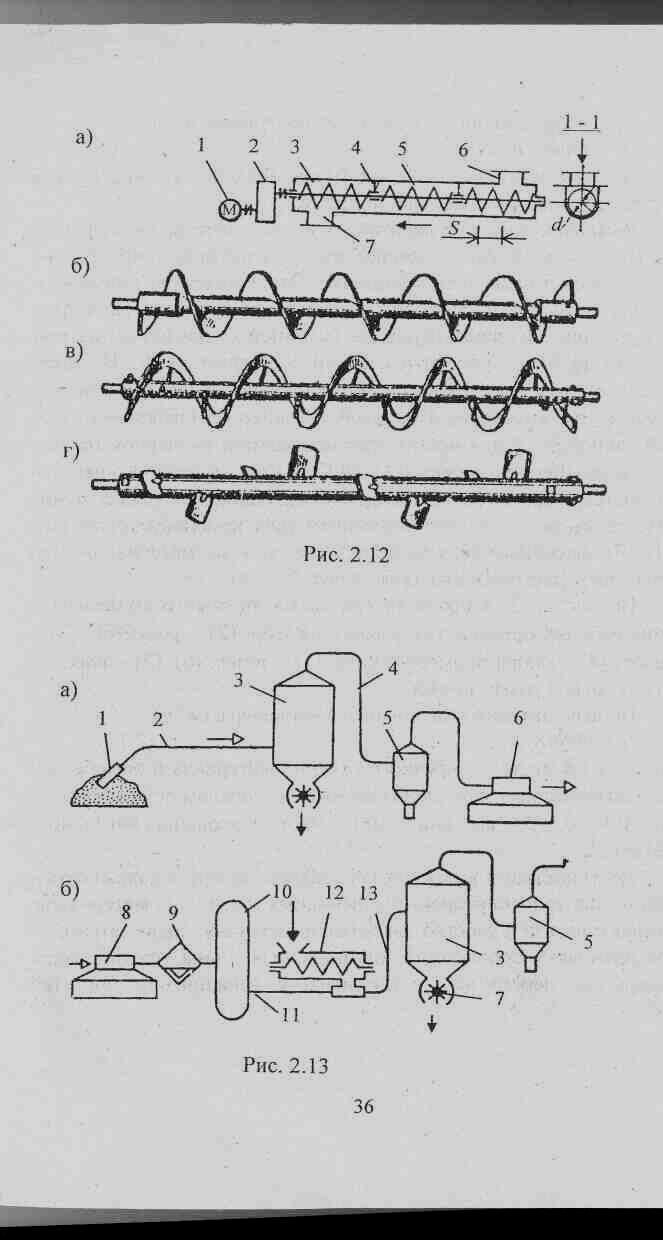

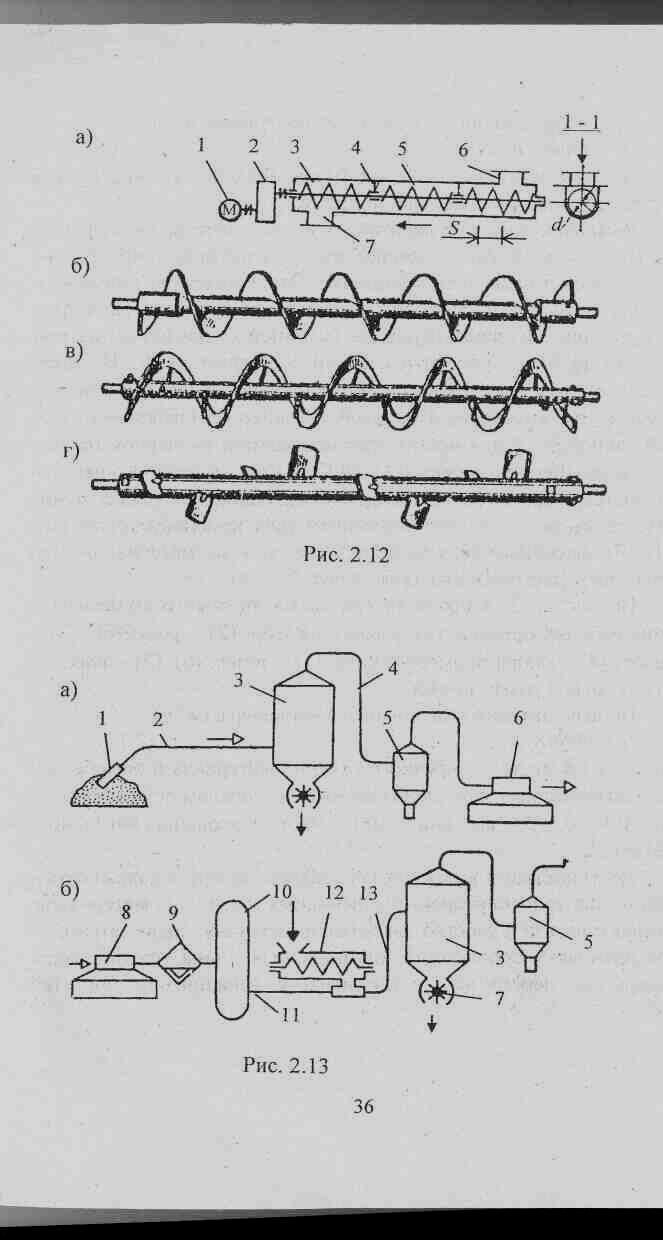

Пневматические транспортеры осуществляют перемещение материалов по трубам при помощи следующих основных типов пневматических установок: всасывающих (рисунок 18.3 - а), нагнетательных (рисунок 18.3 - б) или всасывающе - нагнетательных. С помощью пневматических установок транспортируют сыпучие материалы (цемент, песок, шлак, древесные опилки и т.д.), жидкости, а также штучные малогабаритные грузы.

В трубопроводе вакуумно-нагнетательными установками создается поток воздуха, в который с помощью загрузочных устройств вводится материал или контейнер, которые подхватываются струёй воздуха и транспортируются.

Рисунок 18.3 - Схемы пневматических транспортирующих установок: а) – нагнетательная;

б) всасывающе – нагнетательная: 1 - сопло; 2, 4 – материалопровод; 3 - осадитель (циклон); 5 — воздушный фильтр; 6 - вакуум-насос; 7 - пластинчатый затвор; 8 - компрессор; 9 - масло-влагоотделитель; 10 - ресивер; 11 - воздухопровод; 12 - питатель; 13 - нагнетательный трубопровод.

Преимуществами установок для пневматического транспортирования материалов являются компактность, возможность комплексной механизации и автоматизации на всех стадиях производства, сокращение потерь материалов, улучшение санитарно-гигиенических условий для обслуживающего персонала.

Пневмотранспортом можно перемещать материалы на расстояние до 200м. Недостатком его является большой расход энергии. Существуют различные схемы пневматических транспортных установок для транспортирования сыпучих строительных материалов. Во всасывающей установке вакуум - насос создает разрежение в пневмотранспортной системе, в результате в пневмотранспортную систему засасывается воздух.

В поток воздуха через всасывающее сопло поступает материал, который транспортируется в разгружателе, где скорость потока воздуха резко снижается, он очищается и выбрасывается в атмосферу, а материал собирается в бункер. Во всасывающей установке перепад давления практически невысок и составляет 0,04-0,5 МПа, вследствие чего установки применяются для подачи материалы на небольшие расстояния.

18.5 Существующие типы конвейеров

Пластинчатые конвейеры применяют для перемещения штучных и навалочных грузов, крупнокускового камня, а также на складах. Пластинчатый конвейер включает тяговый рабочий орган в виде пластинчато-роликовой цепи, приводимой в движение звездочками за счет осей с колесами, перекатывающимися по рельсам. К тяговому органу неподвижно укреплены грузонесущие пластины.

Скребковые конвейеры работают по принципу волочения насыпного, кускового или штучного груза по неподвижному желобу, в трубе при помощи скребков, смонтированных па тросе или цепи.

Рисунок 18.4 - Фрагмент скребкового конвейера: 1 - скребок; 2 - цепь (канат) тяговая; 3 - каток (ролик) несущий; 4 - направляющая; 5 - днище желоба.

На рисунке 18.4 представлена схема (фрагмент) скребкового конвейера: 1 - скребок; 2 - цепь (канат) тяговая; 3 - каток (ролик) несущий; 4 - направляющая; 5 - днище желоба.

Производительность скребковых конвейеров, (т/ч) определяется по формуле:

, (48)

, (48)

где А - площадь поперечного сечения желоба, м2;

v - скорость движения, м/с;

р - плотность груза, т/м3;

- коэффициент использования объема желоба.

- коэффициент использования объема желоба.

Подвесные конвейеры применяют на складах и объектах бытового обслуживания, домостроительных комбинатах и др.

Основным элементом подвесного конвейера являются подвесные пути, обычно прикрепляемые к потолку или к балкам, укрепленным в стенах. По этим путям с помощью тяговой цепи или каната перемещаются каретки. Цепь приводится в. движение звездочкой. На каретках подвешены крюки или захваты для крепления грузов. Основными достоинствами этих конвейеров являются компактность, простота конструкций, надежность, безопасность. Производительность подвесного конвейера (шт/ч):

, (49)

, (49)

где vТ - скорость конвейера, м/с (менее 0,5);

п - число штучных грузов;

а - шаг грузонесущих подвесок, м.

Винтовой конвейер работает от электромотора через редуктор (см. рисунок 33 - а), имеет рабочий орган в виде шнека, вращающегося в закрытом желобе на опорах. Эти конвейеры применяют для перемещения непрерывным потоком сыпучих и тестообразных материалов (цемента, песка, бетонной смеси и т.д.) на расстоянии до 40м по горизонтали или под углом до 20°. В начале желоба сверху имеется загрузочная воронка, а в конце снизу - разгрузочное отверстие. Винтовой конвейер составляется из секций длиной 2 - 4м, в местах стыковки секций смонтирована опора шнека. Диаметр шнека 0,1 - 0,8м.

Конструктивно шнек выполняется правого или левого вращения, сплошным (для сыпучих материалов рисунок 18.5 - б), ленточным (для крупнокусковых рисунок 18.5 - в), фасонным (для мокрых, слежавшихся материалов) или лопастным (для бетонных смесей рисунок 18.5 - г). На рисунке 18.5 - а представлена схема винтового конвейера и типы рабочих органов: 1 - электромотор; 2 - редуктор; 3 -желоб; 4 - опора промежуточная; 5 - шнек; 6, 7 - воронки загрузочная и разгрузочная.

Рисунок 18.5 - Винтовой конвейер и типы рабочих органов: 1 - электромотор; 2 - редуктор; 3 -желоб; 4 - опора промежуточная; 5 - шнек; 6, 7 - воронки загрузочная и разгрузочная.

Производительность винтового конвейера (м /ч) определяется по формуле:

, (50)

, (50)

где Fсеч - площадь поперечного сечения материала в желобе, м2;

- коэффициент заполнения желоба материалом по сечению, kн = 0,1 - 0,4;

- коэффициент заполнения желоба материалом по сечению, kн = 0,1 - 0,4;

S - шаг винта, м;

n - частота вращения винта, 40 - 120 мин-1.

Достоинствами винтовых конвейеров являются надежность в работе при транспортировке пылевидных и сыпучих материалов, компактность и удобство загрузки и выгрузки; недостатками повышенная энергоемкость, ограниченная длина, заклинивание шнека при перегрузках и интенсивное изнашивание лопастей шнека.

Гравитационные конвейеры широко распространены на строительных площадках. К ним относятся спускные желоба, лотки и трубы, каскадные и винтовые спуски. Спускные желоба и трубы (которые неподвижны при работе) используют для раздачи бетонной смеси, для выгрузки мусора. Достоинства таких конвейеров в том, что они не имеют приводов и просты по конструкции; недостатки - ограниченная длина и трудноуправляемая скорость движения груза. Производительность гравитационного конвейера (т/ч) определяется:

, (51)

, (51)

где kн - коэффициент наполнения желоба;

Vcр - средняя скорость движения груза, м/с;

р - плотность материала, т/м3 ;

А - площадь сечения желоба, м2.

Роликовые конвейеры (рольганги) применяют для транспортирования штучных грузов. Основной частью конвейера является рама, на которой при помощи подшипниковых узлов смонтированы цилиндрические ролики. Ролики могут быть свободного качения или иметь электромеханический привод.

В случаях транспортировки легкоповреждаемых грузов используют конвейеры с роликами, имеющими обрезиненную поверхность. Для транспортирования круглых предметов ролики изготовляют с вогнутой (желобчатой) поверхностью. В большинстве случаев ролики имеют диаметр 0,40 - 1,50м, длину 0,16 - 1,20м, при этом максимально допустимая нагрузка на один ролик в зависимости от их диаметра составляет 1 - 20кН. Движение тяжелых предметов от действия сил гравитации осуществляется при угле наклона конвейера до 1,5, а легких - до 5°.

Вибрационные конвейеры используются для перемещения сыпучих или штучных грузов по днищу колеблющегося в определенном направлении желоба или трубы. Источником колебаний является вращающаяся неуравновешенная масса. Амплитуда колебаний обычно 0,005 - 0,015м и частота 50-7Гц соответственно.

В процессе транспортирования материал подбрасывается вверх под действием вибрации и постоянно движется вдоль по наклонному желобу под углом - 12°.

Износ желоба при этом весьма незначителен. Длина конвейера - до 60м. Существенным недостатком вибрационных конвейеров являются их шум при работе, невозможность, транспортирования липких материалов, необходимость сооружения массивных фундаментов.

Качающиеся конвейеры имеют амплитуду качания 0,1 - 0,2м, при частоте 8-10Гц. Транспортирующий желоб монтируется на роликах, перекатывающихся по рельсам, или подвешивается на рычагах. Возвратно-поступательное движение желоб получает от кривошипно-шатунного механизма или эксцентрика.

Конвейеры

18.1 Общие сведения и устройство конвейеров

Успешная работа современного предприятия базируется на массовой механизации производственных процессов, в первую очередь погрузочно-разгрузочных мероприятий сыпучих материалов и тяжелых изделий, как транспортирование штучных материалов, деталей и изделий.

Все транспортные операции, связанные с производственными процессами, выполняются внешними и внутризаводским промышленным транспортом (см. рисунок 28).

Внешний транспорт (железнодорожный, автомобильный, водный, воздушный) доставляет на предприятия сырье, топливо и вспомогательные материалы, а также вывозит готовую продукцию. Внутризаводской транспорт (краны, погрузчики, конвейеры и др.) перемещает сырье, полуфабрикаты и детали внутри цехов, между цехами и вывозит готовую продукцию на склад, осуществляет погрузочно-разгрузочные работы. Кроме этого, конвейеры, как промышленный транспорт, широко используют непосредственно в технологическом процессе изготовления или сборки выпускаемой продукции. Транспортирующие машины непрерывного действия перемещают груз непрерывным потоком, в большинстве случаев по одной и той же определенной трассе.

Грузовой поток может быть в виде сплошной струи сыпучих или кусковых материалов, либо в виде отдельных порций этих материалов, а также штучных грузов. Транспортирующие машины непрерывного действия применяют при перемещении одинаковых грузов. Для них характерна однотипность транспортирующих операций, поэтому они значительно легче поддаются автоматизации, чем грузоподъемные.

Машины непрерывного действия с тяговым органом разнообразны по типам и конструкциям. Общим для них является наличие тягового органа, который одновременно может являться и рабочим органом (например, ленточные конвейеры) или нести на себе рабочие органы (элеваторы и др.). У всех машин непрерывного действия с тяговым органом, несмотря на конструктивные особенности, имеются узлы, теория рабочего процесса которых является общей.

К числу общих вопросов этой теории относится определение коэффициента сопротивления передвижению и мощности двигателя, расчет приводного и натяжного устройства и др.

По степени подвижности транспортирующие машины разделяют на:

-

стационарные; -

передвижные.

Наибольшее распространение во всех отраслях промышленности получили конвейеры.

Например, ленточные конвейеры предназначены для транспортирования насыпных (порошкообразных, мелко- и среднекусковых материалов), а также мелких штучных грузов в горизонтальном или близком к нему направлении. В цепных конвейерах груз лежит на пластинах (пластинчатые конвейеры) или в ковшах (ковшовые конвейеры).

Пластинчатые конвейеры предназначены для транспортирования крупнокусковых, абразивных и нагретых материалов, а также крупных штучных грузов в горизонтальном направлении или несколько наклонном.

Ковшовые конвейеры предназначены для транспортирования насыпного груза в ковшах в горизонтальном, наклонном или вертикальном направлениях.

Элеваторы служат для перемещения грузов в ковшах в вертикальном или круто-наклонном направлении. Как правило, транспортирующие устройства непрерывного действия работают без холостого хода, благодаря чему коэффициент их использования всегда выше коэффициента использования грузоподъемных машин периодического действия (например, кранов), которые после каждого рабочего хода должны возвращаться за новым грузом порожним. Чрезвычайно большое разнообразие видов грузов и условий их передвижения создало соответственно большое число типов транспортирующих устройств. При строительстве и ремонте жилых и промышленных зданий возникает необходимость в перемещении на небольшие расстояния по горизонтали или под углом сыпучих, кусковых или мелкоштучных материалов, мусора. Часто транспортировку необходимо осуществить непрерывно. Для выполнения таких работ чаще всего применяют ленточные конвейеры. Промышленностью выпускаются передвижные ленточные конвейеры, имеющие длину 5, 10, 15м при ширине ленты 0,4 - 0,5м. Высота разгрузки передвижных конвейеров может меняться от 1,5 до 3,3м, скорость перемещения ленты 1,5 - 2,5м/с, а для 15-метрового конвейера длиной до 15 м - от 2,2 до 5,5м. Скорость движения ленты - 1,6м/с. Собственная масса этих конвейеров - 0,4 - 1,2т.

18.2 Ленточный конвейер

Ленточный конвейер является широко распространенным типом транспортирующих машин непрерывного действия с тяговым органом. Длина ленточных конвейеров зависит от прочности конвейерной ленты. Обычно они имеют длину 25…100м при одном приводном барабане и конвейерной ленте с текстильным кордом.

Производительность ленточных конвейеров зависит от ширины конвейерной ленты, скорости ее движения, характеристик транспортируемого груза и может лежать в весьма широких пределах (от нескольких десятков до десятка тысяч т/ч). Серийно выпускаемые ленточные конвейеры имеют ширину конвейерной ленты до 2м при скорости движения 1…5м/сек.

Рисунок 18.1 - Передвижной ленточный конвейер: а) - общий вид; б) - кинематическая схема; в) - расположение ленты на роликах: 1 - натяжной барабан; 2 - приемная воронка; 3 - механизм наклона; 4 - грузовая лента; 5 - роликоопоры; 6 - рама; 7 - мотор-барабан; 8 - очистное устройство; 9 - поддерживающая роликоопора; 10 - ходовые колеса;

11 -канатный полиспаст; 12 - пульт управления.

Основными параметрами серийных ленточных конвейеров являются ширина конвейерной ленты, скорость ее движения и диаметр приводного барабана. В ленточных транспортерах чаще всего применяются конвейерные ленты из хлопчатобумажной, синтетической или смесевой ткани, покрытые резиной, обычно называемые резинотканевыми конвейерными лентами. Значительно реже ставят конвейерные ленты пеньковые и хлопчатобумажные.

Основу резинотканевых конвейерных лент составляют несколько слоев хлопчатобумажной, синтетической или смесевой ткани с резиновой пропиткой, покрытых снаружи утолщенным слоем резины. Слои ткани придают конвейерной ленте прочность и сопротивление продольному растяжению, а резина является материалом, связующим и предохраняющим основную ткань от механического повреждения

и действия сырости. Ленточный конвейер (см. рисунок 18.1) выполнен в виде рамы с двумя металлическими колесами, на которой между двумя барабанами смонтирована бесконечная резинотканевая лента, опирающаяся на поддерживающие ролики.

Один барабан - ведомый, имеет винтовые устройства для его передвижения вдоль рамы, что позволяет регулировать натяжение ленты.

Второй барабан - ведущий, соединен через редуктор с электромотором. Рама транспортера имеет устройство для изменения угла его установки и высоты разгрузки. Лента конвейера в большинстве случаев состоит из 5 - 7 слоев прорезиненной хлопчатобумажной ткани. Все чаще применяют ленты из синтетических материалов, они значительно прочнее. В последние годы также применяют ленты с рифленой поверхностью. Угол наклона рамы транспортера в этом случае может достигать 35°. В исключительных случаях поперек ленты прикрепляют уголки (скобы), что обеспечивает транспортирование материала при углах наклона до 50°. Тяговое усилие Р (Н) на приводном барабане определяется из выражения:

, (41)

, (41)где N - мощность двигателя конвейера, кВт;

vТ - скорость движения ленты, м/с;

- КПД передачи.

- КПД передачи.Производительность конвейера (кг/с) при перемещении сыпучих материалов определяется из выражения:

, (42)

, (42)где А - площадь поперечного сечения материала, транспортируемого лентой, м2;

р - плотность материала, кг/м3.

Производительность конвейера (кг/с) при перемещении штучных грузов равна:

, (43)

, (43)где l - среднее расстояние между центрами грузов, м;

G - масса одного груза, кг.

Число прокладок (слоев) ленты (шт.) определяется из выражения:

, (44)

, (44)где Т- усилие в набегающем конце ленты, Н;

В - ширина ленты, м;

Кр - прочность ткани одного слоя, Кр = 130 - 300 Н/см;

-коэффициент, равный 2,72;

-коэффициент, равный 2,72;  - угол обхвата ленты приводного барабана,

- угол обхвата ленты приводного барабана,  = 180 - 250°;

= 180 - 250°; - коэффициент трения,

- коэффициент трения,  = 0,1 - 0,25.

= 0,1 - 0,25.В зависимости от условий работы транспортера (натяжения ленты) применяются конвейерные ленты с числом слоев ткани (прокладок) от двух до десяти.

Толщина каждой прокладки (ткани, пропитанной резиной) в зависимости от типа ткани 1,1…1,7мм, толщина наружной резиновой обкладки от 0,75 до 8мм.

Разрывающая нагрузка на конвейерные ленты (Fраз) составляет от 65кг до 400кг на 1 пог.см. ширины каждого слоя конвейерной ленты, а допускаемое рабочее натяжение составляет

от разрывающей нагрузки.

от разрывающей нагрузки. Так, например, для конвейерной ленты шириной 400мм из хлопчатобумажной ткани БКНЛ-65-2 в три прокладки разрывающая нагрузка составляет:

, (45)

, (45) 65*40*3=7800кг, а допускаемое рабочее напряжение ленты при допускаемом натяжении на 1 пог.см. ширины 65/12=5,42 составит:

65*40*3=7800кг, а допускаемое рабочее напряжение ленты при допускаемом натяжении на 1 пог.см. ширины 65/12=5,42 составит:

, (46)

В этом случае рабочее напряжение ленты составит: Т=5,42*40*3=650,4кг. В последнее время широкое распространение получают стальные конвейерные ленты. Их изготавливают методом холодной прокатки, толщиной 0,6-1,4мм, шириной до 650мм.

Усилие, которое может быть передано барабаном конвейерной ленте, зависит от угла обхвата барабана лентой и мощности электродвигателя, приводящего в действие барабан; при недостаточности первого барабан начинает скользить по конвейерной ленте, при недостаточности второго он не тянет её.

Во избежание скольжения при передаче больших усилий на протяженных тяжело нагруженных транспортерах для увеличения коэффициента трения f поверхность барабана обтягивают кожей или резиной, а также обшивают их деревянными планками. Для увеличения угла обхвата чаще всего устанавливают направляющий барабан или так называемый «тандем-привод», т.е. конвейерную ленту, огибающую два барабана, получающих движение от одного привода.

Необходимо отметить, что при последнем способе конвейерная лента сильно изнашивается вследствие неодинакового натяжения на обоих барабанах и троекратного перегиба на обе стороны.

Наиболее рациональным способом для увеличения сцепной силы между конвейерной лентой и барабаном является применение добавочной нажимной ленты, которая прижимает рабочую ленту к барабану и этим увеличивает трение конвейерной ленты. Передача движения от электродвигателя к барабану ременная, в зависимости от передаточного числа с одной или двумя парами зубчатых колес, или через редуктор.

18.3 Ковшовые элеваторы

Ковшовые элеваторы используют для непрерывного вертикального подъема насыпных грузов. Элеватор содержит гибкий тяговый рабочий орган в виде одной или двух цепей, натянутых на звездочку, к которым прикреплены рабочие ковши. Привод элеватора соединен с верхней звездочкой, имеет храповое устройство, включающее обратное движение ленты.

В нижней части ленты имеется натяжной барабан или звездочка и винтовое устройство для натяжения, укрепленное на кожухе. На рисунке 18.2 представлена схема ковшового элева- тора: 1 -цепь тяговая; 2 - ковш; 3 - звездочка (барабан) приводная; 4 - кожух; 5 - звездочка (барабан) натяжная.

Рисунок 18.2 - Ковшовый элеватор

Производительность ковшового конвейера, (м /ч):

, (47)

, (47)где k - коэффициент наполнения ковша (

= 0,6 - 0,8);

= 0,6 - 0,8); q - вместимость ковша, м3;

п - число ковшей на цепи;

vТ - скорость движения ковша, м/с;

t - шаг ковшей.

18.4 Пневматические транспортеры

Пневматические транспортеры осуществляют перемещение материалов по трубам при помощи следующих основных типов пневматических установок: всасывающих (рисунок 18.3 - а), нагнетательных (рисунок 18.3 - б) или всасывающе - нагнетательных. С помощью пневматических установок транспортируют сыпучие материалы (цемент, песок, шлак, древесные опилки и т.д.), жидкости, а также штучные малогабаритные грузы.

В трубопроводе вакуумно-нагнетательными установками создается поток воздуха, в который с помощью загрузочных устройств вводится материал или контейнер, которые подхватываются струёй воздуха и транспортируются.

Рисунок 18.3 - Схемы пневматических транспортирующих установок: а) – нагнетательная;

б) всасывающе – нагнетательная: 1 - сопло; 2, 4 – материалопровод; 3 - осадитель (циклон); 5 — воздушный фильтр; 6 - вакуум-насос; 7 - пластинчатый затвор; 8 - компрессор; 9 - масло-влагоотделитель; 10 - ресивер; 11 - воздухопровод; 12 - питатель; 13 - нагнетательный трубопровод.

Преимуществами установок для пневматического транспортирования материалов являются компактность, возможность комплексной механизации и автоматизации на всех стадиях производства, сокращение потерь материалов, улучшение санитарно-гигиенических условий для обслуживающего персонала.

Пневмотранспортом можно перемещать материалы на расстояние до 200м. Недостатком его является большой расход энергии. Существуют различные схемы пневматических транспортных установок для транспортирования сыпучих строительных материалов. Во всасывающей установке вакуум - насос создает разрежение в пневмотранспортной системе, в результате в пневмотранспортную систему засасывается воздух.

В поток воздуха через всасывающее сопло поступает материал, который транспортируется в разгружателе, где скорость потока воздуха резко снижается, он очищается и выбрасывается в атмосферу, а материал собирается в бункер. Во всасывающей установке перепад давления практически невысок и составляет 0,04-0,5 МПа, вследствие чего установки применяются для подачи материалы на небольшие расстояния.

18.5 Существующие типы конвейеров

Пластинчатые конвейеры применяют для перемещения штучных и навалочных грузов, крупнокускового камня, а также на складах. Пластинчатый конвейер включает тяговый рабочий орган в виде пластинчато-роликовой цепи, приводимой в движение звездочками за счет осей с колесами, перекатывающимися по рельсам. К тяговому органу неподвижно укреплены грузонесущие пластины.

Скребковые конвейеры работают по принципу волочения насыпного, кускового или штучного груза по неподвижному желобу, в трубе при помощи скребков, смонтированных па тросе или цепи.

Рисунок 18.4 - Фрагмент скребкового конвейера: 1 - скребок; 2 - цепь (канат) тяговая; 3 - каток (ролик) несущий; 4 - направляющая; 5 - днище желоба.

На рисунке 18.4 представлена схема (фрагмент) скребкового конвейера: 1 - скребок; 2 - цепь (канат) тяговая; 3 - каток (ролик) несущий; 4 - направляющая; 5 - днище желоба.

Производительность скребковых конвейеров, (т/ч) определяется по формуле:

, (48)

, (48)где А - площадь поперечного сечения желоба, м2;

v - скорость движения, м/с;

р - плотность груза, т/м3;

- коэффициент использования объема желоба.

- коэффициент использования объема желоба.Подвесные конвейеры применяют на складах и объектах бытового обслуживания, домостроительных комбинатах и др.

Основным элементом подвесного конвейера являются подвесные пути, обычно прикрепляемые к потолку или к балкам, укрепленным в стенах. По этим путям с помощью тяговой цепи или каната перемещаются каретки. Цепь приводится в. движение звездочкой. На каретках подвешены крюки или захваты для крепления грузов. Основными достоинствами этих конвейеров являются компактность, простота конструкций, надежность, безопасность. Производительность подвесного конвейера (шт/ч):

, (49)

, (49)где vТ - скорость конвейера, м/с (менее 0,5);

п - число штучных грузов;

а - шаг грузонесущих подвесок, м.

Винтовой конвейер работает от электромотора через редуктор (см. рисунок 33 - а), имеет рабочий орган в виде шнека, вращающегося в закрытом желобе на опорах. Эти конвейеры применяют для перемещения непрерывным потоком сыпучих и тестообразных материалов (цемента, песка, бетонной смеси и т.д.) на расстоянии до 40м по горизонтали или под углом до 20°. В начале желоба сверху имеется загрузочная воронка, а в конце снизу - разгрузочное отверстие. Винтовой конвейер составляется из секций длиной 2 - 4м, в местах стыковки секций смонтирована опора шнека. Диаметр шнека 0,1 - 0,8м.

Конструктивно шнек выполняется правого или левого вращения, сплошным (для сыпучих материалов рисунок 18.5 - б), ленточным (для крупнокусковых рисунок 18.5 - в), фасонным (для мокрых, слежавшихся материалов) или лопастным (для бетонных смесей рисунок 18.5 - г). На рисунке 18.5 - а представлена схема винтового конвейера и типы рабочих органов: 1 - электромотор; 2 - редуктор; 3 -желоб; 4 - опора промежуточная; 5 - шнек; 6, 7 - воронки загрузочная и разгрузочная.

Рисунок 18.5 - Винтовой конвейер и типы рабочих органов: 1 - электромотор; 2 - редуктор; 3 -желоб; 4 - опора промежуточная; 5 - шнек; 6, 7 - воронки загрузочная и разгрузочная.

Производительность винтового конвейера (м /ч) определяется по формуле:

, (50)

, (50) где Fсеч - площадь поперечного сечения материала в желобе, м2;

- коэффициент заполнения желоба материалом по сечению, kн = 0,1 - 0,4;

- коэффициент заполнения желоба материалом по сечению, kн = 0,1 - 0,4; S - шаг винта, м;

n - частота вращения винта, 40 - 120 мин-1.

Достоинствами винтовых конвейеров являются надежность в работе при транспортировке пылевидных и сыпучих материалов, компактность и удобство загрузки и выгрузки; недостатками повышенная энергоемкость, ограниченная длина, заклинивание шнека при перегрузках и интенсивное изнашивание лопастей шнека.

Гравитационные конвейеры широко распространены на строительных площадках. К ним относятся спускные желоба, лотки и трубы, каскадные и винтовые спуски. Спускные желоба и трубы (которые неподвижны при работе) используют для раздачи бетонной смеси, для выгрузки мусора. Достоинства таких конвейеров в том, что они не имеют приводов и просты по конструкции; недостатки - ограниченная длина и трудноуправляемая скорость движения груза. Производительность гравитационного конвейера (т/ч) определяется:

, (51)

, (51)где kн - коэффициент наполнения желоба;

Vcр - средняя скорость движения груза, м/с;

р - плотность материала, т/м3 ;

А - площадь сечения желоба, м2.

Роликовые конвейеры (рольганги) применяют для транспортирования штучных грузов. Основной частью конвейера является рама, на которой при помощи подшипниковых узлов смонтированы цилиндрические ролики. Ролики могут быть свободного качения или иметь электромеханический привод.

В случаях транспортировки легкоповреждаемых грузов используют конвейеры с роликами, имеющими обрезиненную поверхность. Для транспортирования круглых предметов ролики изготовляют с вогнутой (желобчатой) поверхностью. В большинстве случаев ролики имеют диаметр 0,40 - 1,50м, длину 0,16 - 1,20м, при этом максимально допустимая нагрузка на один ролик в зависимости от их диаметра составляет 1 - 20кН. Движение тяжелых предметов от действия сил гравитации осуществляется при угле наклона конвейера до 1,5, а легких - до 5°.

Вибрационные конвейеры используются для перемещения сыпучих или штучных грузов по днищу колеблющегося в определенном направлении желоба или трубы. Источником колебаний является вращающаяся неуравновешенная масса. Амплитуда колебаний обычно 0,005 - 0,015м и частота 50-7Гц соответственно.

В процессе транспортирования материал подбрасывается вверх под действием вибрации и постоянно движется вдоль по наклонному желобу под углом - 12°.

Износ желоба при этом весьма незначителен. Длина конвейера - до 60м. Существенным недостатком вибрационных конвейеров являются их шум при работе, невозможность, транспортирования липких материалов, необходимость сооружения массивных фундаментов.

Качающиеся конвейеры имеют амплитуду качания 0,1 - 0,2м, при частоте 8-10Гц. Транспортирующий желоб монтируется на роликах, перекатывающихся по рельсам, или подвешивается на рычагах. Возвратно-поступательное движение желоб получает от кривошипно-шатунного механизма или эксцентрика.