Файл: 2 Элементы технологического процесса сборки. Техническая документация.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

| Введение | 4 |

| 1Требования безопасности труда на рабочих местах. Причины травматизма. Виды травм. Меры предупреждения травматизма. Основные правила электробезопасности. Оказание первой помощи при травматизме | 5 |

| 1.1Понятие о технологическом процессе сборки. Элементы собираемого прибора. Деталь, узел, блок | 7 |

| 2 Элементы технологического процесса сборки. Техническая документация | 8 |

| 2.1Виды сборочных соединений | 9 |

| 2.2 Область применения оборудования, инструмент и приспособления для сборочных работ, их применение | 10 |

| 2.3Технология электрического монтажа радиоэлектронной аппаратуры. Элементы электрического монтажа | 11 |

| 2.4 Правила подготовки выводов деталей к монтажу | 12 |

| 3 Инструмент и приспособления для пайки | 13 |

| 3.1Виды электрических паяльников и их устройство | 13 |

| 3.2 Мягкие и твердые припои, их свойства и применение | 15 |

| 3.3 Флюсы, их назначение и применение | 17 |

| 3.4 Пайка монтажных соединений. Технология монтажной пайки | 18 |

| 3.5 Контроль надежности пайки | 19 |

| 3.6 Особенности монтажа полупроводниковых приборов и интегральных микросхем | 22 |

| 3.7 Методы снижения термических и механических напряжений при монтаже. | 23 |

| 3.8 Понятие о типовых и нормализованных деталях, узлах и изделиях радиоэлектронной аппаратуры. | 24 |

| 4 Резисторы. Классификация. Технические характеристики. | 26 |

| 5 Схемы по заданию | 28 |

| Заключение | 30 |

| Список литературы | 31 |

Введение

Электромонтажные работы с ручным инструментом выполняют в соответствии с общими требованиями безопасности, а также строительными нормами и правилами, инструкциями, эксплуатационными документами предприятий-изготовителей и т. д. Нарушение правил эксплуатации приводит к травмам работающих с ручным инструментом. Требования безопасных условий труда излагаются в проектах производства работ (ППР). Технические решения и организационные мероприятия по безопасности, санитарии и гигиене труда при работе с ручным инструментом, изложенные в ППР, должны соответствовать требованиям системы стандартов безопасности труда.

В технологические карты или схемы производства работ пояснительной записки ППР включают решения по безопасному использованию инструмента и его доставки на рабочие места, в том числе при работе в действующих установках, на высоте и т. д.

В календарных планах и графиках ППР предусматривают сроки обеспечения инструментом для безопасного ведения работ. Кроме того, в этих планах и графиках подготовка помещений и рабочих мест взаимоувязана по срокам с требованиями безопасности, эргономики и санитарно-гигиеническими нормами.

Все работающие с инструментом проходят обучение безопасным методам работ (независимо от характера и степени опасности производства) при подготовке новых рабочих, проведении различных видов инструктажа или повышении квалификации.

По характеру и времени проведения, инструктаж работающих подразделяют на вводный, первичный на рабочем месте, повторный, внеплановый и текущий.

Вводный инструктаж проводят со всеми принимаемыми на работу.

Первичный инструктаж на рабочем месте выполняют для всех вновь принятых в организацию, переводимых из одного предприятия в другое, командированных и т. д.

Повторный инструктаж проходят все работающие с инструментами не реже чем через 6 мес.

Внеплановый инструктаж проводят при изменении правил охраны труда, технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда. Такой инструктаж выполняют также при нарушении работниками требований безопасности труда, которые могут привести к травме, аварии, взрыву или пожару, а также при перерывах в работе.

Текущий инструктаж проводят с работниками перед производством работ, на которые оформляют наряд-допуск.

1Требования по поддержанию безопасности на рабочих местах. причины трвматизма. виды травм. меры предупреждения травматизма. основные правила электробезопасности. оказание первой помощи при травматизме

Одной из приоритетных задач охраны труда и техники безопасности является поддержание рабочих мест и производственных помещений в безопасном состоянии. Для этой цели предъявляются следующие требования:

каждый работник, независимо от должности и места работы, несет ответственость за поддержания порядка на своем рабочем месте;

необходимо своевременно убирать мусор и содержать рабочее место в чистоте;

проходы, коридоры, пути эвакуации должны оставаться свободными;

прокладка кабелей в пределах рабочих мест должна выполняться с соблюдением требований электробезопасности;

при разливе или рассыпании каких-либо веществ на рабочем месте или в производственных помещениях уборка должна быть произведена немедленно

Травматизм – один из важнейших показателей, характеризующих общественное здоровье. Наибольший уровень травматизма отмечается у мужчин в возрасте 20-49 лет, а у женщин - 30-59 лет, причем во всех возрастных группах этот показатель значительно выше у мужчин. Среди всех причин первичной инвалидности и смертности травмы занимают третье место. Травматизм – часть общей заболеваемости населения.

В нашей стране травмы подразделяют на:

Производственные:

– промышленные;

– сельскохозяйственные;

– строительные;

– на транспорте;

Непроизводственные:

– бытовые;

– уличные;

– дорожно-транспортные;

– спортивные;

– школьные;

– детские и пр.

Помощь пострадавшему не должна заменять собой помощь медицинского персонала и должна оказываться до прибытия врача.

Если пострадавший соприкасается с токоведущими частями, необходимо быстро освободить его от действия электрического тока. Прикасаться к человеку, находящемуся под напряжением, опасно для жизни. Поэтому нужно быстро отключить ту часть установки, которой касается пострадавший. Для освобождения пострадавшего от провода следует воспользоваться сухой одеждой, доской или каким-либо другим предметом, не проводящему электрический ток или взяться за его одежду (если она сухая), избегая при этом прикосновения к металлическим предметам и открытым частям тела.

Далее необходимо:

- уложить пострадавшего на спину на твердую поверхность;

- проверить наличие у пострадавшего дыхания (определить по подъему грудной клетки, запотеванию зеркала и пр.);

- проверить наличие пульса на лучевой стороне у запястья или на сонной артерии на переднебоковой поверхности шеи;

- выяснить состояние зрачка, широкий зрачок указывает на резкое ухудшение кровоснабжения мозга;

- вызов врача по телефону 03 во всех случаях обязателен.

Если пострадавший находится в сознании после обморока, его следует уложить в удобное положение, накрыть одеждой, обеспечить полный покой, непрерывно наблюдая за дыханием и пульсом.

Если пострадавший находится в бессознательном состоянии, но с устойчивым дыханием и пульсом, его следует ровно и удобно уложить, расстегнуть одежду, создать приток свежего воздуха, поднести к носу ватку с нашатырным спиртом, обрызгать лицо водой и обеспечить полный покой. Если пострадавший плохо дышит (очень редко и судорожно), ему следует делать искусственное дыхание и массаж сердца.

При отсутствии признаков жизни нельзя считать пострадавшего мертвым, т.к. смерть бывает кажущейся. Искусственное дыхание следует проводить непрерывно до прибытия врача. Первую помощь нужно оказывать немедленно и по возможности на месте происшествия. С момента остановки сердца должно пройти не более 3-5 мин.Сборка является заключительным этапом при изготовлении машин. Объем работ при сборке в автомобилестроении составляет до 20% от общей трудоемкости изготовления автомобиля.

Совокупность операций по соединению деталей в определенной последовательности с целью получить изделие, отвечающее заданным эксплуатационным требованиям, называется технологическим процессом сборки

Изделие состоит из основных частей, роль которых могут выполнять детали, сборочные единицы, комплексы, комплекты.

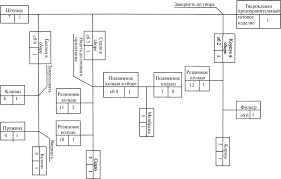

+Сборочная единица - часть изделия, составные части которой подлежат соединению между собой на сборочных операциях на предприятии-изготовителе. Её характерной особенностью является возможность сборки обособленно от других элементов изделия. Сборочная единица изделия в зависимости от конструкции может собираться либо из отдельных деталей, либо из сборочных единиц высших порядков и деталей. Различают сборочные единицы первого, второго и более высоких порядков. Сборочная единица первого порядка входит непосредственно в изделие. Она состоит либо из отдельных деталей, либо из одной или нескольких сборочных единиц второго порядка и деталей и т.д. Сборочную единицу наивысшего порядка расчленяют только на детали (рисунок 1)

Рисунок 1 - Технологический процесс сборки изделия.

1.1Понятие о технологическом процессе сборки. Элементы собираемого прибора. Деталь, узел, блок

Технологический процесс сборки является заключительным этапом производственного процесса, который включает в себя комплекс работ по сборке изделий, приборов из узлов и деталей и систем приборов, узлов и деталей, а также регулировку, настройку и контроль в соответствии с заданными техническими требованиями, оказывает значительное влияние на их качество.

В зависимости от характера работ различают механическую или электромонтажную сборку.

Механическая сборка включает следующие операции:

слесарно-пригоночные работы (опиловку, подгибку, обработку отверстий, нарезание резьбы и др.), которые выполняются при индивидуальном и мелкосерийном производстве;

очистку, обдувку воздухом или промывку деталей перед сборкой;

выполнение соединений (свинчивание, развальцовку, клепку, запрессовку, пайку, сварку, склеивание). При выполнении резьбовых соединений часто применяют их законтривание (стопорение);

окраску поврежденных мест деталей; регулировку и контроль собранных узлов для получения заданных механических и физических характеристик.

Электромонтажная сборка состоит из следующих операций: входной контроль и подготовка радиокомпонентов к монтажу (обрезка и гибка их выводов по форме, соответствующей способу установки компонентов на платах, лужение выводов и др.);

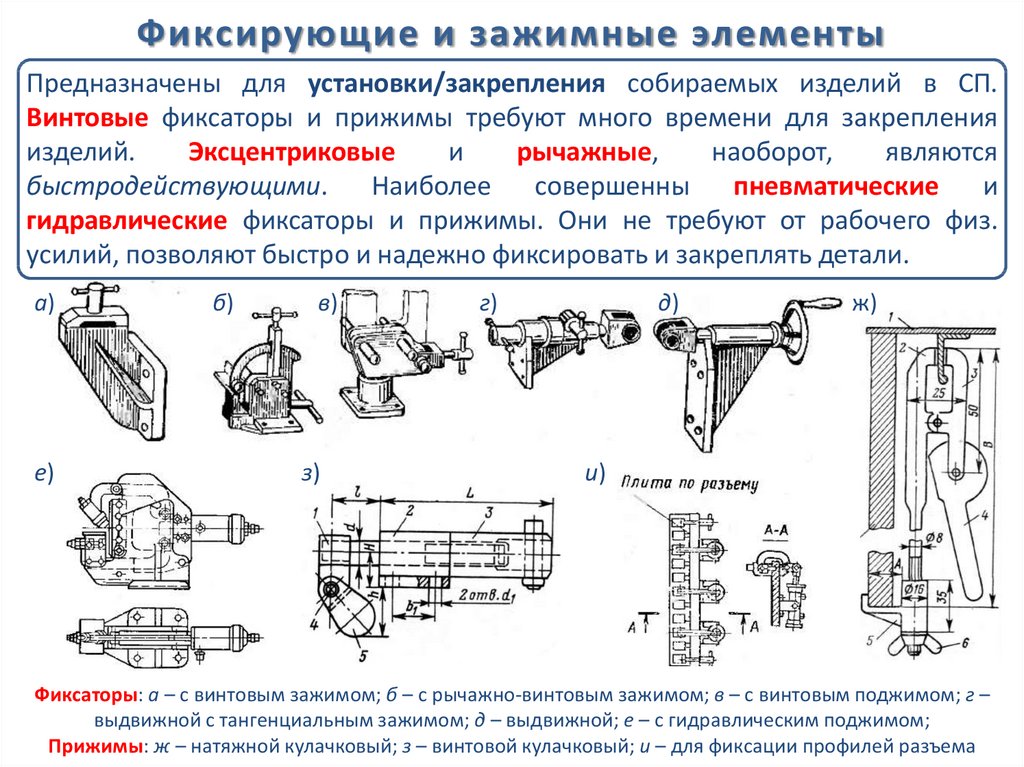

Рисунок 2 – Приспособления для сборки

2 Элементы технологического процесса сборки. техническая документация

Сборка – часто завершающая стадия производства изделия, характеризующаяся сложностью и разнообразием выполняемых операций, высокой трудоемкостью и стоимостью. Трудоемкость сборочных работ в разных отраслях машино- и приборостроения и в разных типах производств составляет 20...70 % общей трудоемкости изготовления изделия. В сборочных цехах преобладает ручной труд. В среднем механизировано около 25 % сборочных работ, а уровень автоматизации в настоящее время не превышает 10…15 % сборочных работ. Исходные данные для разработки технологического процесса следующие: сборочные чертежи изделия в целом и отдельных его узлов со спецификациями и чертежами деталей; технические условия (технические требования) на изделия и узлы; объем (количество) собираемых изделий с указанием срока их выпуска; производственные условия выполнения сборочных работ. Последовательность разработки процесса сборки: