Файл: 2 Элементы технологического процесса сборки. Техническая документация.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 25

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. Устанавливают целесообразную организационную форму оборки, определяют такт и ритм сборки в зависимости от объема сборки.

2. Проводят изучение изделия, технологический контроль-анализ сборочных и рабочих чертежей деталей и технических условий (технических требований) с позиций отработки технологичности.

3. Проводят размерный анализ собираемых изделий и устанавливают рациональные методы обеспечения требуемой точности замыкающих звеньев сборочных размерных цепей.

4. Составляют схемы общей и узловых сборок изделия. Определяют целесообразную степень разбиения изделия на сборочные единицы (узлы) и последовательность соединения всех единиц сборки и деталей.

5. Разрабатывают технологический процесс сборки. При необходимости его расчленяют на несколько операций. Устанавливают содержание операций и технологические режимы сборки. Определяют наиболее производительные, экономичные способы соединения, проверки положения и фиксации составляющих изделие сборочных единиц и деталей, включая методы контроля и испытания изделия.

6. Устанавливают (разрабатывают) необходимое оборудование и оснастку (приспособления, инструмент).Выполняют нормирование сборочных операций. Оформляют технологическую документацию.

2.1Виды сборочных соединений

Все соединения деталей и узлов подразделяются на подвижные и неподвижные. Подвижные соединения подразделяются на разъемные и неразъемные. К разъемным соединениям относятся винтовые, болтовые, шпилечные, штифтовые; по посадкам (глухой, тугой, напряженной, плотной), шпоночные, шлицевые. К неразъемным соединениям относятся сварные, паяные, клепанные, клеевые, по посадкам с натягом.

Сварка осуществляется за счет совместной кристаллизации или взаимной диффузии атомов соединяемых деталей.

Пайка. Имеется припой (легкоплавкий металл: олово, олово с серебром и др. ), который при плавлении и последующем остывании соединяет детали между собой. Пайка требует подготовки поверхностей, в частности, удаления окисных пленок. Пайкой соединяют медные детали и сплавы меди (латунь, бронзу), а также нержавеющую сталь. Шире всего применяется в радиопромышленности.

Клепка широко используется для соединения тонколистовых материалов, которые плохо свариваются, в частности, алюминиевых сплавов. В авиации и ракетостроении клепка – основной вид крепления обшивки к силовому набору. Клепка – малопроизводительный, плохо поддающийся автоматизации процесс. К подвижным соединениям относятся зубчатые зацепления, шарнирные и другие соединения.

Рисунок 3 – разъемные соединения деталей

2.2 Область применения оборудования, инструмент и приспособления для сборочных работ, их применение

Оборудование, инструмент и приспособления применяются для:

- слесарной обработки деталей приспособлений, режущего и измерительного инструмента;

- сборки приспособлений, режущего и измерительного инструмента;

- ремонта приспособлений, режущего и измерительного инструмента. уметь:

- обеспечивать безопасность работ;

- выполнять слесарную обработку деталей с применением универсальной оснастки;

- выполнять сборку приспособлений, режущего и измерительного инструмента;

- выполнять ремонт приспособлений, режущего и измерительного инструмента; - выполнять закалку простых инструментов;

- нарезать резьбы метчиками и плашками с проверкой по калибрам;

- изготавливать и выполнять доводку термически не обработанных шаблонов, лекал и скоб под закалку;

- изготавливать и ремонтировать инструмент и приспособления различной сложности прямолинейного и фигурного очертания (резцы фасонные, фрезы наборные, развертки разжимные, штангенциркули, штампы, кондукторы и шаблоны); - изготавливать, регулировать, ремонтировать крупные сложные и точные инструменты и приспособления (специальные и делительные головки, пресс-формы, штампы, кондукторы, измерительные приспособления, шаблоны) с большим числом связанных между собой размеров, требующих обработки по 6-7 квалитетам;

- изготавливать сложный и точный инструмент и приспособления с применением специальной технической оснастки и шаблонов;

- изготавливать и ремонтировать точные и сложные инструменты и приспособления (копиры, вырезные и вытяжные штампы, пуансоны, кондукторы);

- выполнять разметку и вычерчивать фигурные детали (изделия);

- выполнять доводку инструмента и рихтовку изготовляемых изделий;

- выполнять доводку, притирку и изготовление деталей фигурного очертания по 8 -10 квалитетам с получением зеркальной поверхности;

- выполнять доводку, притирку и изготовление деталей с фигурными очертаниями по 5 квалитету и параметру шероховатости Ra 0,16-0,02;

- проверять приспособления и штампы в условиях эксплуатации. знать:

- технику безопасности при работе;

- назначение, устройство и правила применения слесарного и контрольно-измерительных инструментов и приспособлений, систему допусков и посадок;

- квалитеты и параметры шероховатости, и обозначение их на чертежах;

- принцип работы сверлильных станков;

- правила установки припусков для дальнейшей доводки с учетом деформации металла при термической обработке;

- элементарные геометрические и тригонометрические зависимости и основы технического черчения;

- устройство применяемых металлообрабатывающих станков различных типов; - правила применения доводочных материалов;

- припуски для доводки с учетом деформации металла при термической обработке;

- состав, назначение и свойства доводочных материалов;

- свойства инструментальных и конструкционных сталей, различных марок;

- влияние температуры детали на точность измерения;

- способы термической обработки инструментальных и конструкционных сталей.

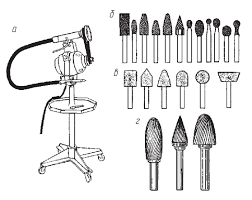

Рисунок 4 – Инструменты и приспособления

2.3Технология электрического монтажа радиоэлектронной аппаратуры. Элементы электрического монтажа

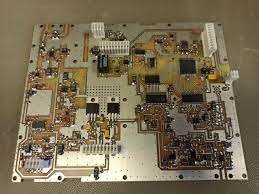

Сборка радиоэлектронной аппаратуры (рисунок 5) по принципу концентрации операций подразумевает выполнение всех необходимых манипуляций над всем изделием или каким-либо его элементом на одном рабочем месте. Это повышает качество сборки и облегчает процесс нормирования. Но придерживаться данного принципа можно лишь в случаях единичной и мелкосерийной сборки радиоэлектронной аппаратуры из-за больших затрат времени и повышенной трудоемкости механизации операций.

Дифференцированная сборка радиоэлектронной аппаратуры выполняется по принципу разделения всех необходимых манипуляций на несколько более простых. Такой подход приводит к механизации и автоматизации выполняемых операций, для контроля которых не нужны специалисты высокой квалификации.

Дифференцированная сборка радиоэлектронной аппаратуры подходит для серийного и массового производства. Важно не допускать дробления всех необходимых действий на излишне мелкие операции, чтобы не тратить лишние ресурсы на перевозку, создание новых производственных площадей, а также, чтобы избежать повышенной утомляемости рабочих при выполнении повторяющихся действий. Для каждого случая необходимо рассчитывать технико-экономические показатели, от которых будет зависеть принятие решения о необходимости дифференциации сборочных и монтажных работ.

Рисунок 5 – Элементы электрического монтажа

2.4Правила подготовки выводов деталей к монтажу.

Пайка радиодеталей на монтажной плате должна обеспечивать надежный электрический контакт и механическую прочность. Подготовка радиодеталей к пайке заключается в механической очистке выводов от окиси с помощью скальпеля и наждачной бумаги, залуживании выводов и придания им формы, наиболее удобной для установки и пайки на печатной плате.

Монтаж радиодеталей на печатной плате может вестись как горизонтально, так и вертикально. Выбор того или иного расположения радиодеталей диктует электрической схемой конкретного электронного блока, размерами самих деталей и печатной платы.

.

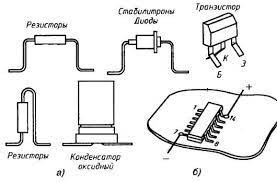

Рисунок 6 – Подготовка к монтажу

Если при монтаже оказывается, что два. резистора имеют общую электрическую точку, то пайку целесообразнее вести с вертикальным расположением резисторов — это экономит место и число дорожек. В отдельных случаях возможно расположение радиодеталей со стороны подложки.

Тогда сверлом диаметром 1 мм на дорожках сверлятся отверстия, выводы радиодеталей пропускаются в отверстия и припаиваются к дорожкам. В соответствии с электрической схемой отдельные дорожки могут соединяться перемычками из голого или изолированного медного провода.

Обеспечение механической жесткости монтажа осуществляется.путем увеличения площади пайки. Для выполнения этих условий выводы большинства радиодеталей необходимо отгибать, чтобы не получился прямой стык (рис. 2) с помощью пассатижей с длинными губками или пинцетом.

При монтаже небольших электролитических (оксидных) конденсаторов перед пайкой выводов к плате на выводы надевается небольшой кружок из резины толщиной 5...6 мм с отверстиями.

Во время пайки радиодеталей, особенно полупроводниковых приборов, необходимо максимально использовать теплоотвод — пассатижи с длинными губками или пинцет, чтобы не перегреть радиодеталь. Время пайки деталей не должно превышать 2...3 с.

После пайки всех деталей и проверки монтажа на соответствие электрической схеме необходимо очистить промежутки между дорожками резаком, так как расплавленное олово могло затечь между дорожками и перемкнуть их. Кроме этого, необходимо убрать остатки флюса - сперва механически с помощью скальпеля, затем кисточкой, смоченной спиртом.

По окончании пайки всех деталей, проверки монтажа и очистки платы электронный блок (иногда отдельные каскады) необходимо проверить в действии, после чего всю плату с деталями покрывают несколькими слоями водостойкого лака