Файл: 2 Элементы технологического процесса сборки. Техническая документация.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 27

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

+Компоненты – наиболее слабое звено в бессвинцовой пайке. Вся масса компонентов, находящаяся сегодня в обращении, предназначена для пайки SnPb-припоями.

Рисунок 11 – Индуктор установки

3.5 Контроль надежности пайки

Контроль при выполнении монтажных соединений включает наблюдение за соответствием ТП требованиям документации, в том числе материалов, режимов, а также оценку качества соединений. Оценка внешнего вида производится в сравнении с эталонными образцами. Пайка должна быть гладкой и блестящей с правильно оформленными галтелями, а сварка—с заданной степенью обжатия выводов. Этому виду контроля подвергаются все соединения.

Визуальным осмотром могут быть выявлены такие дефекты паяных соединений, как непропай, перемычки, сосульки, натеки припоя, холодная пайка, прилипание припоя к поверхности платы, трещины, белый и темный осадки на плате (рис. 11.15).

Непропай чаще всего возникает из-за несоблюдения соотношения размеров между диаметром вывода dв и отверстием в плате dотв:

(T-Tпл)(dотв—dв)=15—17,

где Т—температура припоя в ванне; Тпл — температура плавления припоя.

Увеличение температуры припоя увеличивает его теплосодержание и обеспечивает проникновение в более узкие зазоры.

Минимальный зазор для металлизированных отверстий составляет 70 ... 100 мкм, для неметаллизированных (dотв—dв)< < 0,25 мм.

Другой причиной непропаев является наличие оксидов в припое и истощение олова в ванне. Скорость окисления в перекачиваемой ванне в 18 раз выше, чем в спокойной.

Так как олово имеет большее сродство к кислороду, чем свинец, то оксидный слой обогащается оловом, а ванна обедняется им. Поэтому в паяльную ванну должен добавляться припой, обогащенный оловом.

В системах с волновой пайкой применяются кремнийорганиче-ские масла (ТП-22) для подачи на волну с целью восстановления окислов

Sn02+4RСООН->(RСОО-)4Sn+2Н20

+РЬО + 2RСООН-> (RСОО-) 2 РЬ + Н2О

однако металл находится в связанном состоянии, поэтому коррекция необходима.

Третьей причиной непропаев является загрязнение ванны примесями таких металлов, как цинк, алюминий, кадмий, которые не могут быть устранены коррекцией. Эти примеси увеличивают вязкость припоя, замедляют проникновение припоя в зазоры и вызывают непропаи. Полная замена припоев в ванне проводится при превышения содержания кадмия более 0,005 %, а цинка и алюминия—0,001 %. Медь допускается в количестве не более 0,5%.

Белый осадок на платах может возникнуть из-за несовместимости флюса и материала ПП. Удаляется он промывкой в подогретой воде с применением щеток. Темный осадок является результатом неправильного использования флюса. Сильный предварительный подогрев плат вызывает потемнение остатков канифольных флюсов. Кислотные флюсы при их плохой отмывке вызывают также потемнение на поверхности плат, которые потом невозможно удалить. Поэтому нужна тщательная промывка плат сразу же после пайки, иногда с применением веществ, нейтрализующих кислотные флюсы.

Сосульки—типичный дефект при пайке ПП, вызванный чаще всего низкой температурой припоя или недостаточным временем пайки. Их устраняют путем регулировки параметров пайки, изменением угла выхода платы из припоя, применением обдува горячим воздухом (“воздушный нож”).

Холодная пайка—дефект, образующийся при смещении выводов ЭРЭ при кристаллизации припоя или отсутствии сплавления припоя с поверхностью паяемой детали. Указанный дефект можно исправить вторичной пайкой соединений.

Натеки вызваны избытком припоя в местах соединений, что увеличивает расход припоя. Целесообразно повысить температуру пайки, увеличить плотность флюса или увеличить угол выхода платы из волны припоя.

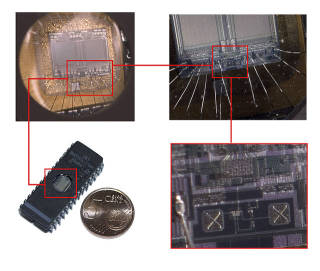

Оценка структуры проводится выборочно для образцов-свидетелей. Качественное соединение не должно иметь трещин, пор и других дефектов; ширина диффузионной зоны рекомендуется в пределах 0,9 ... 1,1 мкм. Для оценки' соединений используют телевизионно-рентгеновский микроскоп МТР-3 либо металлографическое исследование на микрошлифах.

Прочность на отрыв проверяется при выборочном контроле на образцах-свидетелях с помощью разрывных машин.

Переходное сопротивление контакта измеряют миллиомметром методом вольтметра и амперметра. Для различных размеров проводников, соединенных пайкой, переходное сопротивление имеет значение: при 0 0,6 мм—2.. .3 мкОм, при 0 0,14 мм—4.. .5 мкОм.

Оценка по модуляции электрического сигнала позволяет выявить до 60 % общего числа дефектов. Контролируемая схема подключается к генератору сигналов, настроенному на определенную частоту (например, 2 ... 3 кГц), и через двухкаскадный усилитель к осциллографу или динамику. При вибрации или тряске аппаратуры в дефектных соединениях возникает сигнал с частотой, отличающейся от частоты настройки.

Оценка по температурному перепаду является одним из самых перспективных методов для объективного контроля паяных соединении.

Предварительный нагрев платы может быть различным, но чаще всего используют нагрев электрическим током. Контролируемую плату подключают к источнику питания и после установления теплового равновесия ее со стороны соединений сканируют инфракрасным датчиком специального устройства для визуализации и сравнения с температурой аналогичной точки эталонной платы. Дефектные соединения имеют температуру на 1 ... 5° выше номинальной. Контрольная операция легко автоматизируется при применении микропроцессорных систем управления.

+Даже 100%-и контроль монтажных соединений может выявить только явные дефекты исполнительского характера, а скрытые дефекты, например микроскопические неоднородности, которые только в процессе эксплуатации развиваются до опасных принципиально могут быть обнаружены лишь при долговременной работе системы.

Рисунок 12 – Процесс контроля надежности

3.6 Особенности монтажа полупроводниковых приборов и интегральных микросхем.

Электрический монтаж радиокомпонентов должен обеспечивать надежную работу аппаратуры, приборов и систем в условиях механических и климатических воздействий, указанных в ТУ на данный вид РЭА. Поэтому при монтаже полупроводниковых приборов (ПП), интегральных схем (ИС) радиокомпонентов на печатные платы или шасси аппаратуры должны соблюдаться следующие условия:

.надежный контакт корпуса мощного ПП с теплоотводом (радиатором) или шасси;

.необходимая конвекция воздуха у радиаторов и элементов, выделяющих большое количество теплоты;

. удаление полупроводниковых элементов от элементов схемы, выделяющих при работе значительное количество теплоты ;

.защита монтажа, расположенного вблизи съемных элементов, от механических повреждений при эксплуатации;

.в процессе подготовки и проведения электрического монтажа ПП и ИС механические и климатические воздействия на них не должны превышать значений, указанных в ТУ;

.при рихтовке, формовке и обрезке выводов ПП и ИС участок вывода около корпуса должен быть закреплен так, чтобы в проводнике не возникали изгибающие или растягивающие усилия. Оснастка и приспособления для формовки выводов должны быть заземлены;

расстояние от корпуса ПП или ИС до начала изгиба вывода должно быть не менее 2 мм, а радиус изгиба при диаметре вывода до 0,5 мм — не менее 0,5 мм, при диаметре 0,6— 1 мм — не менее 1 мм, при диаметре свыше 1 мм — не менее 1,5 мм.

В процессе монтажа, транспортировки и хранения ПП и ИС (особенно полупроводниковых приборов СВЧ) необходимо обеспечивать их защиту от воздействия статического электричества. Для этого все монтажное оборудование, инструменты, контрольно-измерительную аппаратуру надежно заземляют. Чтобы снять статическое электричество с тела электромонтажника, пользуются заземляющими браслетами и специальной одеждой.

Для отвода теплоты участок вывода между корпусом ПП (или ИС) и местом пайки зажимают специальным пинцетом (теплоотводом). Если температура припоя не превышает 533 К ± 5 К ( 270 °С), а время пайки не более 3 с, пайку выводов ПП (или ИС) производят без теплоотвода или применяют групповую пайку (волной припоя, погружением в расплавленный припой или др.).

Очистку печатных плат (рисунок 13)(или панелей) от остатков флюса после пайки производят растворителями, которые не влияют на маркировку и материал корпусов ПП (или ИС).

Рисунок 13 – Очистка печатных плат

3.7 Методы снижения термических и механических напряжений при монтаже

Сварочные деформации вследствие изменения размеров и формы конструкций существенно затрудняют их сборку, ухудшают внешний вид и эксплуатационные качества. Сварочные напряжения снижают сопротивляемость сварных конструкций разрушению, особенно при воздействии циклических нагрузок и агрессивных сред. Поэтому применяют различные способы уменьшения или устранения сварочных деформаций И напряжений.

Мероприятия по уменьшению деформаций и напряжений могут осуществляться на разных стадиях изготовления конструкции: до сварки — на стадии проектирования конструкции и технологии производства, во время и после сварки.

Мероприятия, применяемые преимущественно для снятия сварочных напряжений, влияют на деформации и, наоборот, мероприятия, применяемые преимущественно для уменьшения деформаций, влияют на величину напряжений. Рассмотрим основные способы уменьшения сварочных деформаций и напряжений.

Уменьшение остаточных сварочных напряжений. Способы уменьшения остаточных напряжений делят на термические, механические и термомеханические. Наиболее эффективно снятие остаточных напряжений способами, осуществляемыми после сварки. К термическим способам „относят предварительный и сопутствующий подогрев во время сварки и высокий отпуск после сварки.

Подогрев снижает предел текучести металла в момент сварки, что и влияет на формирование и величину остаточных напряжений. Снижение напряжений при низкотемпературном подогреве (до 200—250 °С) составляет ориентировочно не более 30—40%.

Общий высокий отпуск является наиболее эффективным методом уменьшения остаточных напряжений, так как позволяет снизить напряжения на 85—90% от исходных значений и одновременно улучшить пластические свойства сварных соединений. Высокий отпуск состоит из нагрева (для стали до температуры около 650 °С), вьщержки (2—4 ч) и медленного охлаждения.

Местный отпуск применяют для снятия пиковых величин остаточных напряжений и восстановления пластических свойств сварных соединений. При местном отпуске нагревают до заданной температуры лишь часть конструкции.