ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 14

Скачиваний: 0

Специальные стали и сплавы ММ4 2018/19 Лекция 8

Жаропрочные стали и сплавы

Жаропрочность – способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени.

Жаростойкость – сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

-

Теплоустойчивые стали, работающие в нагруженном состоянии при температурах до 6000С в течение длительного времени;

-

Жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие остаточной теплостойкостью;

-

Жаростойкие (окалиностойкие) стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 5500С и обладающие стойкостью против химического разрушения поверхности в газовых средах.

Теплоустойчивые стали.

Применяются в энергетическом, химическом, нефтяном машиностроении. Основным требованием является заданное значение длительной прочности и сопротивление ползучести за весь ресурс эксплуатации (100000…200000 ч).

В качестве теплоустойчивых используют углеродистые, низколегированные и хромистые стали. Структура их зависит от степени легирования и режима термической обработки. После нормализации образуется феррит или феррито-карбидная смесь разной дисперсности (перлит, троостит, бейнит).

Углеродистые и низколегированные стали.

Ст2, Ст3, 12К, 16К, 12Х1МФ.

Применяют для работы при температурах до 1200С.

Основными легирующими элементами являются Cr, W, Mo, V, Nb. Содержание этих элементов не превышает 1%, кроме Cr. Содержание углерода ограничивается 0,08…0,2%, т.к. при более высоком его содержании ускоряется коагуляция карбидных фаз и перераспределение легирующих элементов между твердым раствором и карбидами.

С повышением температуры эксплуатации состав сталей усложняется.

Т ермическая

обработка проводится с целью получения

стабильной структуры, которая не менялась

бы в процессе эксплуатации. Обычно

углеродистые стали подвергают

нормализации.

ермическая

обработка проводится с целью получения

стабильной структуры, которая не менялась

бы в процессе эксплуатации. Обычно

углеродистые стали подвергают

нормализации.

Низколегированные стали подвергают улучшению (закалка+ высокий отпуск). При этом температура отпуска должна быть выше эксплуатационной температуры на 100…1200С (рисунок слева). Структура после термообработки представляет собой феррит+карбиды цементитного типа и МеС.

Хромистые стали мартенситного и мартенсито-ферритного классов.

15Х5, 15Х5МФ, 12Х8ВМ1БФР.

Применяют в основном в энергетическом машиностроении для деталей, работающих длительное время при температурах 600…6500С.

Эти стали содержат от 5 до 13% Cr и дополнительно легированы Mo, W, Nb, V. Содержание углерода в них 0,08…0,22%.

В их структуре в зависимости от состава

и термообработки могут быть следующие

составляющие: мартенсит, -феррит,

карбиды (Ме23С6,

Ме7С6,

МеС) и интерметаллиды.

их структуре в зависимости от состава

и термообработки могут быть следующие

составляющие: мартенсит, -феррит,

карбиды (Ме23С6,

Ме7С6,

МеС) и интерметаллиды.

Термическая обработка этих сталей (слева) включает нормализацию при температурах 850…10500С (чем более легирована сталь, тем выше температура) и высокий отпуск.

Прочность и теплоустойчивость этих сталей обеспечивает упрочнением вследствие фазового наклепа при мартенситном превращении и последующем дисперсионном твердении при отпуске.

Жаропрочные стали.

К жаропрочным относят стали аустенитного класса на хромоникелевой и хромоникельмарганцевой основах. Их подразделяют на гомогенные (однофазные) аустенитные стали, стали с карбидным упрочнением и стали с интерметаллидным упрочнением.

Гомогенные стали.

10Х18Н12Т, 08Х15Н24В4ТР.

К этой группе относят низкоуглеродистые хромоникелевые стали.

Используются в энергомашиностроении для изготовления труб паронагревателей и паропроводов и рассчитаны на длительную (до 100000 ч) эксплуатацию при 650…7000С

Жаропрочность этих сталей обеспечивается легированностью твердого раствора.

Основная цель легирования этих сталей – получение максимально стабильной аустенитной структуры, исключение или замедление выделения вторых фаз – карбидов, карбонитридов, интерметаллидов.

Термическая обработка аустенитных гомогенных сталей проводится для получения более однородного твердого раствора, заданной величины зерна и стабильной структуры. Термообработка состоит из закалки (аустенизации) от высоких температур 1050…12000С или аустенизации и стабилизирующего отпуска (700…7500С).

Стали с карбидным упрочнением.

37Х12Н8Г8МФБ (ЭИ481), 40Х15Н7ГФ2МС (ЭП388).

Эти стали предназначены для работы при температурах 650…7500С и используются для ответственных деталей энергомашиностроение (диски и лопатки турбин, крепежные детали).

Основу этих сталей составляет Cr-Ni или Cr-Ni-Mn аустенит, содержащий 0,25…0,5% С.

Карбидообразующие элементы V, Nb, W, Mo связывают часть углерода в специальные карбиды и упрочняют матрицу.

Упрочняющими карбидными фазами являются VC и NbC, а также карбиды хрома типа Ме23С6 и Ме7С3.

К арбиды

ванадия выделяются при старении. Другие

карбиды МеС в процессах старения не

участвуют, т.к. температура их растворения

выше 12500С,

а присутствуют в сталях в виде первичных.

Они препятствуют росту аустенитного

зерна при нагреве.

арбиды

ванадия выделяются при старении. Другие

карбиды МеС в процессах старения не

участвуют, т.к. температура их растворения

выше 12500С,

а присутствуют в сталях в виде первичных.

Они препятствуют росту аустенитного

зерна при нагреве.

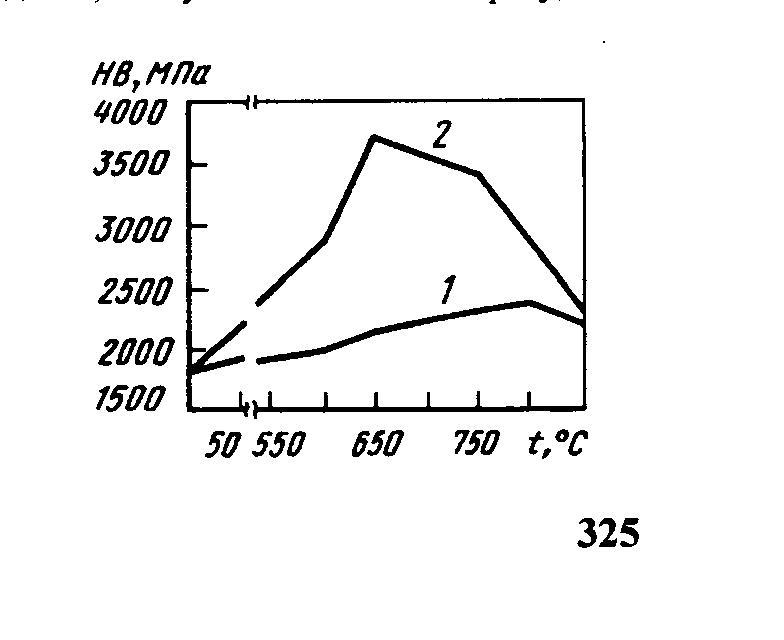

У ровень

жаропрочности зависит от температуры

старения (рисунок слева: 1 – 37Х12Н8Г8, 2 –

37Х12Н8Г8МФБ). При низких температурах

(500…6000С)

выделение карбидных фаз протекает

медленно, образуются высокодисперсные

частицы, прочностные свойства при

выдержке возрастают. С повышением

температуры старения скорость процессов

выделения и коагуляции возрастает,

достигается максимум упрочнения,

положение которого зависит от состава

стали. Чем сложнее карбидные фазы, чем

легированнее аустенит, тем больше эффект

упрочнения при старении.

ровень

жаропрочности зависит от температуры

старения (рисунок слева: 1 – 37Х12Н8Г8, 2 –

37Х12Н8Г8МФБ). При низких температурах

(500…6000С)

выделение карбидных фаз протекает

медленно, образуются высокодисперсные

частицы, прочностные свойства при

выдержке возрастают. С повышением

температуры старения скорость процессов

выделения и коагуляции возрастает,

достигается максимум упрочнения,

положение которого зависит от состава

стали. Чем сложнее карбидные фазы, чем

легированнее аустенит, тем больше эффект

упрочнения при старении.

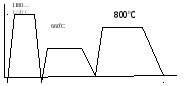

Обычная термообработка состоит из закалки с температур аустенизации 1140…12200С и длительного (16 ч) старения при 660…8000С (рисунок слева).

П осле

низкотемпературного старения сталь

40Х15Н7ГФ2МС приобретает высокую твердость,

высокую чувствительность к надрезу и

нестабильность жаропрочных свойств.

Поэтому для этой стали применяется

двойное старение (рисунок справа): 6600С

– 16 ч и 8000С

– 16 ч. Старение при повышенной температуре

способствует снятию напряжений,

возникающих при низкотемпературном

старении.

осле

низкотемпературного старения сталь

40Х15Н7ГФ2МС приобретает высокую твердость,

высокую чувствительность к надрезу и

нестабильность жаропрочных свойств.

Поэтому для этой стали применяется

двойное старение (рисунок справа): 6600С

– 16 ч и 8000С

– 16 ч. Старение при повышенной температуре

способствует снятию напряжений,

возникающих при низкотемпературном

старении.

Стали с интерметаллидным упрочнением.

10Х11Н20Т3Р (ЭП686), 08Х11Н35МТЮР.

Жаропрочные хромоникелевые стали с интерметаллидным упрочнением и сплавы с высоким содержанием никеля (до 38%) применяются при изготовлении компрессоров, турбин, дисков, шпилек, болтов и других деталей, работающих при температурах до 750…8000С.

Легирование этих сталей проводят для создания высоколегированного железоникелевого аустенита и образования фаз-упрочнителей: интерметаллидных фаз типа - (Nb, Fe)3(Ti, Al) и фаз Лавеса [Fe2Mo, Fe2W, Fe(Mo, W)]. Они содержат повышенное количество Ni, Ti и Al. Содержание С<0,1%.

Интерметаллидные фазы выделяются преимущественно по границам зерен, но могут выделяться и внутри зерен по плоскостям скольжения.

Жаростойкие стали

При газовой коррозии металл переходит в более устойчивое окисленное состояние за счет того, что окислительный компонент среды, отнимая у металла валентные электроны, одновременно вступает с ним в химическое соединение (оксид), который образует на поверхности металла оксидную пленку.

Сплошность пленок определяет их защитные свойства. Рост защитных пленок идет с самоторможением процесса по мере утолщения пленки.

Причины повышения жаростойкости при легировании сталей:

-

Ионы легирующего элемента входят в решетку оксида основного компонента, уменьшая его дефектность и диффузионную проницаемость;

-

Легирующий элемент образует на поверхности сплава свой защитный оксид, препятствующий окислению основного металла;

-

Легирующий элемент с основным металлом образует двойные оксиды типа шпинелей (FeCr2O4, FeAl2O4), обладающие повышенными защитными свойствами.

-

Основными легирующими элементами, повышающими жаростойкость сталей, являются Cr, Si, Al.

Ферритные хромистые и хромоалюминиевые стали

08Х17Т (ЭИ654), 12Х17, 15Х25Т, 05Х23Ю5.

К этой группе относят стали на основе 13…28% Cr с ферритной структурой.

Применяют для изготовления теплообменников, деталей аппаратуры химических производств и других изделий, не испытывающих значительных нагрузок и работающих длительное время при высоких температурах.

Хромоалюминиевые стали применяют в виде ленты и проволоки, используемой в качестве нагревательных элементов бытовых приборов, печей, реостатов. Они имеют высокое электрическое сопротивление в широком интервале температур.

Чем выше содержание Cr, Al, Si в сталях, тем больше температуры, при которых они сохраняют эксплуатационные свойства.

Кроме элементов, повышающих жаростойкость, эти стали легируют карбидообразующими элементами Ti, Nb, Mo, Zr, что препятствует обеднению твердого раствора хромом и предотвращает чрезмерный рост зерна. Эффективность карбидообразующих элементов проявляется, когда весь углерод связывается в специальные карбиды: при соотношении Ti/C=5…6, а Nb/C=10…12.

С тали

ферритного класса обладают невысокой

прочностью и жаропрочностью, высокой

пластичностью и удовлетворительными

технологическими свойствами.

тали

ферритного класса обладают невысокой

прочностью и жаропрочностью, высокой

пластичностью и удовлетворительными

технологическими свойствами.