ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 16

Скачиваний: 0

Термообработкой является нормализация при 720…7800С.

Недостаток хромистых и хромоалюминиевых сталей: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах в процессе эксплуатации.

Мартенситные хромоникелевые стали

15Х6СЮ, 40Х10С2М, 30Х13Н7С2.

Жаростойкие стали с повышенным содержанием углерода (до 0,5…0,8%) и легированные совместно Cr и Si имеют после закалки и нормализации мартенситную структуру. Их называют сильхромами.

Эти стали обладают хорошим сопротивлением газовой коррозии, высокой износостойкостью при трении и ударных нагрузках.

Их этих сталей изготовляют клапаны различных двигателей.

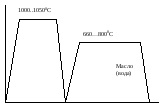

Т ермическая

обработка сильхромов обычно состоит

из закалки на мартенсит и высокого

отпуска (слева). Для каждой стали

температурный интервал нагрева под

закалку и отпуск устанавливаются

отдельно. Перегрев может вызвать

значительный рост зерна, а недогрев –

образование двухфазной структуры Ф+М,

что снижает пластичность и жаропрочность

стали.

ермическая

обработка сильхромов обычно состоит

из закалки на мартенсит и высокого

отпуска (слева). Для каждой стали

температурный интервал нагрева под

закалку и отпуск устанавливаются

отдельно. Перегрев может вызвать

значительный рост зерна, а недогрев –

образование двухфазной структуры Ф+М,

что снижает пластичность и жаропрочность

стали.

Сильхромы подвержены отпускной хрупкости при медленном охлаждении после отпуска от 700…8000С: процесс охрупчивания происходит в интервале 500…6000С. Поэтому после отпуска применяют быстрое охлаждение (в масле или воде).

Аустенитные стали

В основном это стали на хромоникелевой основе типа 18-8: 08Х18Н9Т, 12Х18Н9, 12Х18Н9Т.

Эти стали не имеют значительных преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но имеют более высокие жаропрочность, технологичность, менее склонны к охрупчиванию при длительных выдержках.

Их используют для изготовления выхлопных систем, труб, работающих при температурах 600…8000С и невысоких нагрузках.

Жаропрочные сплавы на основе никеля

ХН77ТЮР (ЭИ437Б),ЖС6К.

Применяют в качестве жаропрочных материалов для работы при температурах от 700 до 11000С. Их используют в авиационной и космической технике, в нефтехимическом оборудовании.

В состав жаропрочных никелевых сплавов входят от 7 до 9 основных легирующих элементов.

Принципы создания жаропрочных никелевых сплавов:

-

Матричной основой является -твердый раствор на хромоникелевой основе, легированный Co и тугоплавкими элементами-упрочнителями – Mo, W, Nb.

-

Образование главной упрочняющей -фазы обеспечивает легирование Ti, Nb и Al (суммарно 8…10%).

-

Легирование Cr и Al обеспечивает сопротивление коррозии благодаря образованию защитных пленок, богатых оксидами Cr2O3 и Al2O3.

-

Углерод содержится в сплавах в небольших количествах 0,08…0,12%, образуя карбиды и карбонитриды. Существенное влияние оказывает бор, который вводится в количествах 0,005…0,015% и образует бориды.

-

Важное значение имеет минимизация легкоплавких примесей (Pb, Cd, Ag, Sb, S). Уменьшение их количества достигается специальными методами металлургии (электрошлаковый, вакуумно-дуговой переплав и т.д.).

Фазы, образующие никелевые жаропрочные сплавы:

-

-фаза – ГЦК твердый раствор Cr, Mo, W;

-

Соединения типа А3В с ГЦК решеткой - -фаза – когерентное с -матрицей интерметаллическое соединение со сверхструктурой типа Cu3Al с дальним порядком почти до температуры плавления (13850С). Это основная упрочняющая фаза. Причинами высокого упрочнения сплавов при образовании -фазы являются когерентная деформация и наличие упорядочения частиц. С повышением температуры до 9000С прочность -фазы увеличивается. Эти фазы образуются только в сплавах, богатых никелем. Их выделение происходит при малом изменении размерного фактора – несоответствие параметров решеток - и -фаз не превышает 1%. Эти фазы обладают очень высокой стабильностью при повышенных температурах в течение длительного времени. Форма частиц -фазы зависит от величины несоответствия решеток: частицы имеют сферическую форму при несоответствии решеток 0…0,2%, кубическую – при несоответствии 0,5…1%, пластинчатую – при несоответствии более 1,25%. Сферическая форма наблюдается у -фазы только при размере менее 0,1 мкм.

Упрочнение жаропрочных сплавов при выделении -фазы объясняется образованием антифазных границ.

Увеличение жаропрочности достигается при увеличении объемной доли -фазы. Повысить объемную долю -фазы можно путем повышения содержания в сплаве -образующих элементов: Al, Ti, Ni, Ta. Наиболее эффективное упрочнение достигается при выделении в сплавах не менее 30…40% -фазы при среднем расстоянии между частицами 50 нм;

-

При высоком содержании в сплаве Ti, Nb и Ta -фаза может превращаться в фазы типа Ni3Ti (-фаза), Ni3Nb, Ni3Ta. Эти фазы имеют ГПУ решетку и их выделение снижает длительную прочность и пластичность

-

Карбидные фазы типа МеС, Ме23С6, Ме6С также присутствуют в этих сплавах. Первичные карбиды МеС, оксидные, нитридные и карбонитридные включения являются потенциальными концентраторами напряжения для зарождения трещин. Первичные карбиды образуются при кристаллизации в виде крупных произвольно расположенных частиц кубической или скелетообразной формы. Карбиды типа Ме23С6, Ме6С располагаются преимущественно по границам зерен в окружении пластичной -фазы, что препятствует охрупчиванию сплавов и повышает сопротивление зернограничному проскальзыванию

-

Бориды – тугоплавкие частицы типа Ме3В2 наблюдаются по границам зерен и растут от границы в глубь зерна. Располагаясь в местах сочленения решеток разной ориентации, увеличивают сопротивление деформации ползучести.

Никелевые сплавы подразделяют на деформируемые и литые.

Литые сплавы с высоким сопротивлением ползучести, с большой объемной долей -фазы и добавками тугоплавких элементов, используют для наиболее высоконагруженных и высокотемпературных деталей турбин, например лопаток. Для более крупных и сложных деталей турбин, которые невозможно изготовить отливкой, например диски, используют деформируемые сплавы с меньшим содержанием -фазы и меньшей прочностью. Деформируемые сплавы используют при меньших температурах, чем литые.

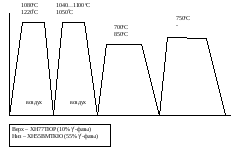

Т ермическая

обработка проводится для обеспечения

наиболее оптимального сочетания

количества и морфологии упрочняющих

фаз. Обычно термообработки проводится

в защитных атмосферах.

ермическая

обработка проводится для обеспечения

наиболее оптимального сочетания

количества и морфологии упрочняющих

фаз. Обычно термообработки проводится

в защитных атмосферах.

Термообработка деформируемых сплавов заключается в закалке (или двойной закалке от разных температур – рисунок слева) и старении, которое проводят в одну или две стадии. Первая закалка проводится с целью гомогенизации структуры, растворения -фазы и карбидных фаз. После такой обработки сплав состоит из матрицы, первичных карбидов МеС и небольшого количества -фазы, которая образуется в процессе охлаждения на воздухе.

При второй закалке происходит повторное растворение -фазы и ее выделение при охлаждении в более дисперсном виде, а также образование зернистых выделений карбидных фаз. Если не выполнять вторую закалку, то при старении карбиды типа Ме23С6 образуют пленку по границам -зерен.

Старение при температурах, выше рабочих, проводят для выделения -фазы и стабилизации структуры сплава, а окончательное (как правило низкотемпературное) старение - для дополнительного выделения -фазы в мелкодисперсном виде.

Иногда применяют обратную последовательность ступеней старения для получения однородного распределения -фазы. При низкотемпературном старении равномерно выделяется 20…40% -фазы, на высокотемпературной ступени выделяется вся -фаза, которая зарождается на существующих границах /.

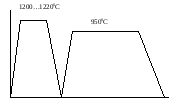

Л итейные

сплавы также подвергают высокотемпературной

закалке для гомогенизации структуры

(рисунок слева). Старение проводят в

одну высокотемпературную стадию, что

обусловлено более высокими рабочими

температурами. Иногда литые сплавы

используют в литом состоянии, а старение

происходит в процессе эксплуатации.

итейные

сплавы также подвергают высокотемпературной

закалке для гомогенизации структуры

(рисунок слева). Старение проводят в

одну высокотемпературную стадию, что

обусловлено более высокими рабочими

температурами. Иногда литые сплавы

используют в литом состоянии, а старение

происходит в процессе эксплуатации.