Файл: Произвести анализ конструктивнотехнологических особенностей обрабатываемой детали и сформулировать общие требования к приспособлению.docx

Добавлен: 12.04.2024

Просмотров: 25

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2. Технологический план обработки детали

1.3. Анализ конструктивно технологических особенностей детали

2. Разработать схему установки детали в приспособление и на станок

3.1. Расчет погрешности базирования

3.2. Погрешности приспособления при установке на станке

4. Рассчитать предельные значения усилия закрепления детали в приспособление

4.1. Определение действующих сил резания

4.2. Определение формулы расчета силы закрепления

4.3. Определение силы на прихвате

5. Разработать и оформить комплект конструкторской документации для изготовления приспособления

6. Разработать инструкцию по эксплуатации приспособления

ОГЛАВЛЕНИЕ

Введение 4

1. Произвести анализ конструктивно-технологических особенностей обрабатываемой детали и сформулировать общие требования к приспособлению 5

1.1. Условия производства 5

1.2. Технологический план обработки детали 5

1.3. Анализ конструктивно технологических особенностей детали 6

2. Разработать схему установки детали в приспособление и на станок 8

3. Рассчитать погрешность установки детали в приспособление и приспособления на станок с учетом требуемой точности обработки заданной поверхности 9

3.1. Расчет погрешности базирования 9

3.2. Погрешности приспособления при установке на станке 11

4. Рассчитать предельные значения усилия закрепления детали в приспособление 12

4.1. Определение действующих сил резания 12

4.2. Определение формулы расчета силы закрепления 12

4.3. Определение силы на прихвате 14

5. Разработать и оформить комплект конструкторской документации для изготовления приспособления 15

6. Разработать инструкцию по эксплуатации приспособления 18

Заключение 19

Список использованных источников 20

Приложения 21

Сведения о самостоятельности выполнения работы 23

Введение

Курсовая работа выполнена в соответствии с заданием на курсовую работу по дисциплине «Проектирование средств технологического оснащения».

Актуальность темы курсовой работы состоит в необходимости обеспечения требований эффективности, безопасности, и качества обработки изделия в заданных производственных условиях, в том числе за счет применения современных средств технологического оснащения

Цель работы - спроектировать приспособление, удовлетворяющее требованиям качества и эффективности обработки изделия в определенных заданием условиях производства.

Для достижения указанной цели необходимо было решить следующие задачи:

1. Проанализировать условия производства и требования задания.

2. Обосновать технологический план обработки детали.

3. Разработать технологическую операцию обработки заданной поверхности.

4. Провести анализ конструктивно-технологических особенностей детали и сформулировать общие требования к приспособлению.

5. Разработать схему установки детали в приспособление и приспособления на станок.

6. Рассчитать погрешность установки детали в приспособление и приспособления на станок.

7. Рассчитать предельные значения силы закрепления детали в приспособлении.

8. Разработать комплект конструкторской документации на изготовление приспособления.

9. Разработать инструкцию по эксплуатации приспособления.

1. Произвести анализ конструктивно-технологических особенностей обрабатываемой детали и сформулировать общие требования к приспособлению

1.1. Условия производства

Годовая программа выпуска задана в исходных данных и равна

. Масса детали определялась по 3D модели детали, созданной в системе Компас 3DV20,

. Масса детали определялась по 3D модели детали, созданной в системе Компас 3DV20,  .

. Ориентировочно тип производства можно определить в зависимости от объёма выпуска и массы изготавливаемой детали по таблице 1 [1, табл.4, с.10].

Таблица 1. Ориентировочная (годовая) программа выпуска деталей по типам производства в механических цехах

| Тип | Годовой объем производства деталей одного наименования, шт. | ||

| тяжелых (крупных) массой свыше30 кг | средних массой до 30 кг | легких (мелких) массой до 6 кг | |

| единичное | до 5 | до 10 | до 100 |

| мелкосерийное | 6 – 100 | 11 – 200 | 101 – 500 |

| среднесерийное | 101 – 300 | 201 – 1000 | 501 – 5000 |

| крупносерийное | 301 – 1000 | 1001 – 5000 | 5001 – 50000 |

| массовое свыше | свыше 1000 | свыше 5000 | свыше 50000 |

Т.к. масса детали 146,17 кг, а объем годового выпуска с учетом производственной программы 20 шт. в год, то ориентировочно можно принять тип производства – мелкосерийное.

1.2. Технологический план обработки детали

Заготовку получаем методом ковки по ГОСТ 8479-70 «Поковки из конструкционной углеродистой и легированной стали. Общие технические условия».

ГОСТ 8479-70 распространяется на поковки общего назначения диаметром (толщиной) до 800 мм из конструкционной углеродистой, низколегированной и легированной стали, изготовляемые ковкой и горячей штамповкой.

Химический состав углеродистой стали должен соответствовать ГОСТ 1050, легированной - ГОСТ 4543, коррозионно-стойкой стали - ГОСТ 5632.

Размеры заготовок из углеродистой и легированной стали должны учитывать припуски на механическую обработку, допуски на размеры и технологические напуски для поковок, изготовляемых свободной ковкой на прессах по ГОСТ 7062, свободной ковкой на молотах - по ГОСТ 7829 и горячей штамповкой - по ГОСТ 7505, а также напуски на пробы для испытаний.

Обработка детали ведётся на токарно-револьверных, консольно-фрезерных и координатно-расточных станках.

1.3. Анализ конструктивно технологических особенностей детали

Согласно общесоюзному классификатору ЕСКД все детали машиностроения могут быть разбиты на шесть классов. Классы содержат следующую номенклатуру деталей (таблица 2).

Таблица 2. Описание номенклатуры класса

| Класс | Описание класса |

| 71 | тела вращения типа колец, дисков, шкивов, блоков, втулок, стаканов, валов, штоков и другие. |

| 72 | тела вращения с элементами зубчатого зацепления; трубы, сегменты, шланги, проволочки, разрезные секторы; изогнутые из полос, листов и лент. |

| 73 | детали не тела вращения: корпусные, опорные, емкостные. |

| 74 | детали не тела вращения: плоскостные, рычажные, грузовые, тяговые, аэрогидродинамические; изогнутые из листов, полос, лент; профильные. |

| 75 | тела вращения и (или) не тела вращения: кулачковые, карданные; с элементами зацепления, санитарно-технические, пружинные, крепежные и другие. |

| 76 | детали технологической оснастки, инструмента (сверла, метчики, режущие пластины, матрицы, пуансоны и тому подобные). |

В данной работе рассматривается деталь 71 класса, по технологическим характеристикам деталь представляет собой тело вращения и относится к типу валы т.к. L свыше 2D , подкласс 715000.

Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей.

Главные конструкторские базы детали «Корпус пресса» левый торец и внутренняя поверхность Ø180Н9.

2. Разработать схему установки детали в приспособление и на станок

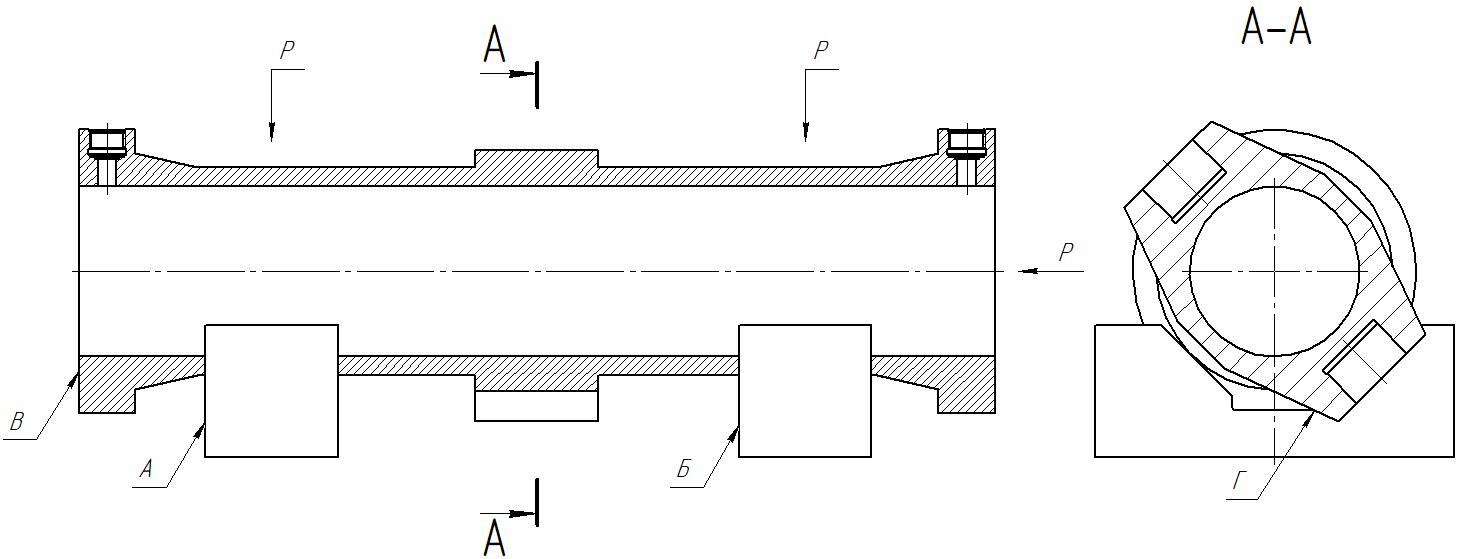

На рисунке 1 приведена схема базирования детали. Ее устанавливают наружной поверхностью в две призмы А и Б, служащие направляющей базой.

Исключая сдвиг детали вдоль продольной оси прижимают к опорной точке В, от поворота вокруг продольной оси детали прижимают к опорной точке Г, эти базы являются двойной опорной базовой поверхностью.

Рисунок 1. Конструктивная схема установки детали «Корпус пресса»

На рисунке 2 показан комплект баз: двойная направляющая (точки 1, 2, 3, 4, 5); опорные (точки 5, 6).

Рисунок 2. Схема базирования заготовки в призму

3. Рассчитать погрешность установки детали в приспособление и приспособления на станок с учетом требуемой точности обработки заданной поверхности

3.1. Расчет погрешности базирования

Погрешность базирования при установке цилиндрической заготовки в призме может быть определенна аналитически и графически для трёх точек, лежащих в вертикальной диаметральной плоскости заготовки.

Величина погрешности зависит от допуска на диаметр заготовки и угла призмы. Для призмы с углом 90° погрешность базирования определяется следующим образом (рисунок 3).

Рисунок 3. Схема для расчета погрешностей

Для точки А (А1)

,

,

для точки 0(01)

,

,

и для точки В(В1)

,

,

где TD = Dmax - Dmin, для размера Ø220h14, TD=1,15 мм

– угол призмы,

– угол призмы,  .

.Таким образом:

,

,где

Данная погрешность базирования определенна для размера L в соответствии с реальным размером, полученным при обработке отверстия. Однако, кроме погрешности (допуск) диаметра заготовки существует также погрешность обработки – выполнение размера Н, на который настроен обрабатывающий инструмент. Следовательно, при исследовании погрешность получения размера L суммарная погрешность должна быть определенна как:

ΔL = (0,207+К) TD + ΔН (по методу максимум-минимум),

или

(по методу теории вероятности).

(по методу теории вероятности).В нашем случае при обработке задан размер L, т.е. расстояние обработки отверстия от конструкторской базы на образующей заготовки. Однако положение этой точки в пространстве будет меняться.

3.2. Погрешности приспособления при установке на станке

Перекос детали может возникнуть в связи с наличием зазоров между стенками среднего паза стола, имеющего ширину

и головки болта в пазу стола

и головки болта в пазу стола  , находящимися друг от друга на расстоянии 478 мм.

, находящимися друг от друга на расстоянии 478 мм.Возможная угловая погрешность определяется по формуле:

где

- наибольший зазор в соединении головки болта с пазом, мм

- наибольший зазор в соединении головки болта с пазом, мм - расстояние между головками болтов в пазах стола, мм.

- расстояние между головками болтов в пазах стола, мм.

Это значит, что на длине 970 мм перекос отверстия состоит 0,01мм, что вполне укладывается в допуск, оговоренный техническими требованиями.

4. Рассчитать предельные значения усилия закрепления детали в приспособление

Зажим осуществляется винтовым механизмом с отводным прихватом, следовательно это комбинированный механизм.

4.1. Определение действующих сил резания

В соответствии с методикой расчета режимов резания при сверлении, зенкеровании и развертывании определяют по паспортным данным станка:

- подача S=0.024мм/ об

- скорость резания v= 35 м/мин

- мощность N=1,45 кВт

Осевое усилие для сверления, зенкерования и развертывания определяется по формуле: