Файл: Произвести анализ конструктивнотехнологических особенностей обрабатываемой детали и сформулировать общие требования к приспособлению.docx

Добавлен: 12.04.2024

Просмотров: 32

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2. Технологический план обработки детали

1.3. Анализ конструктивно технологических особенностей детали

2. Разработать схему установки детали в приспособление и на станок

3.1. Расчет погрешности базирования

3.2. Погрешности приспособления при установке на станке

4. Рассчитать предельные значения усилия закрепления детали в приспособление

4.1. Определение действующих сил резания

4.2. Определение формулы расчета силы закрепления

4.3. Определение силы на прихвате

5. Разработать и оформить комплект конструкторской документации для изготовления приспособления

6. Разработать инструкцию по эксплуатации приспособления

4.2. Определение формулы расчета силы закрепления

Под действием силы зажима от прихвата возникают силы трения, удерживающие деталь, которые должны быть в к раз больше, чем осевая сила

.

.

На деталь, лежащую на призмах и находящуюся под действием силы зажима, действует силы, составляющие общую силу трения:

где

- сила трения между деталью и прихватом,

- сила трения между деталью и прихватом, - сила трения между деталью и призмой.

- сила трения между деталью и призмой.Сила трения между деталью и прихватом:

где

– коэффициент трения (

– коэффициент трения ( )

)Сила трения между деталью и призмой:

где

- угол призмы,

- угол призмы,

Отсюда

Окружная сила резания при обработке отверстия определяется в зависимости от размеров, материала детали и режимов резания.

После подстановки значения окружная сила получается:

Сравним сдвигающую силу

с полученной суммой силы трения:

с полученной суммой силы трения:  . Из расчета следует, что надежность закрепления стали обеспечена.

. Из расчета следует, что надежность закрепления стали обеспечена.4.3. Определение силы на прихвате

Момент сил относительно точки 0 будет равен:

Передаточное число плеч прихвата 1:2, тогда L=2l

Подставив значения, получим:

5. Разработать и оформить комплект конструкторской документации для изготовления приспособления

Отверстие

обрабатывается на координатно-расточном станке 2450. Деталь устанавливается в призмах на столе станка.

обрабатывается на координатно-расточном станке 2450. Деталь устанавливается в призмах на столе станка.Координатно-расточный станок 2450 предназначен для обработки отверстий с точным расположением осей без применения разметки и кондукторов, размеры между которыми заданы в прямоугольной системе координат.

На станке 2450 можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок используется для работ в инструментальных цехах (обработка кондукторов и приспособлений), а также для точного измерения расстояний между отверстиями готовых изделий в условиях индивидуального и мелкосерийного производства.

На станке 2450 можно сверлить отверстия диаметром до 40 мм, размечать точные шаблоны, проверять линейные размеры и межцентровые расстояния. Можно также выполнять на нем мелкие фрезерные работы.

Станок 2450 используется в инструментальных, машиностроительных и приборостроительных цехах для обработки заготовок деталей как единичного, так и серийного производства.

Таблица 3. Технические характеристики координатно-расточного станка 2450

| Наименование параметра | 2450 |

| 1 | 2 |

| Основные параметры станка | |

| Рабочая поверхность стола, мм | 1100 х 630 |

Продолжение таблицы 3

| 1 | 2 |

| Наибольшая масса обрабатываемого изделия, кг | |

| Наибольший диаметр сверления в стали 45, мм | 40 |

| Наибольший диаметр расточки в стали 45, мм | 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250...750 |

| Наибольшее перемещение стола, мм | 1000 х 630 |

| Точность установки стола по координатам, мм | ±0,01 |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 700 |

| Внутренний конус шпинделя | |

| Наибольший конус закрепляемого инструмента | |

| Закрепление шпиндельной коробки на направляющих | |

| Предохранение от перегрузки механизма подач | |

| Число Т- образных пазов на столе | |

| Величина ускоренного перемещения стола, мм/мин | |

| Пределы рабочих подач при фрезеровании, мм/мин | |

| Цена деления растровой сетки установки координат, мм | |

| Частота вращения шпинделя (б/с регулирование), об/мин | 50..1900 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,04..0,16 |

| Скорость быстрых перемещений стола в продольном и поперечном направлениях, мм/мин | 1000 |

| Привод | |

| Количество электродвигателей на станке | |

| Электродвигатель привода главного движения, кВт | 2 |

| Привод перемещения стола, кВт | 0,4 |

| Привод перемещения салазок (3600), кВт | |

| Привод зажима отжима стола, кВт | |

| Привод зажима отжима салазок, кВт | |

| Электронасос охлаждающей жидкости Тип | |

| Габарит станка | |

| Габариты станка, включая ход стола и салазок, мм | |

| Масса станка, кг | |

Координатно-расточные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатно-расточных станках, являются:

-

круглый делительный стол для обработки отверстий, расположенных по окружности -

круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

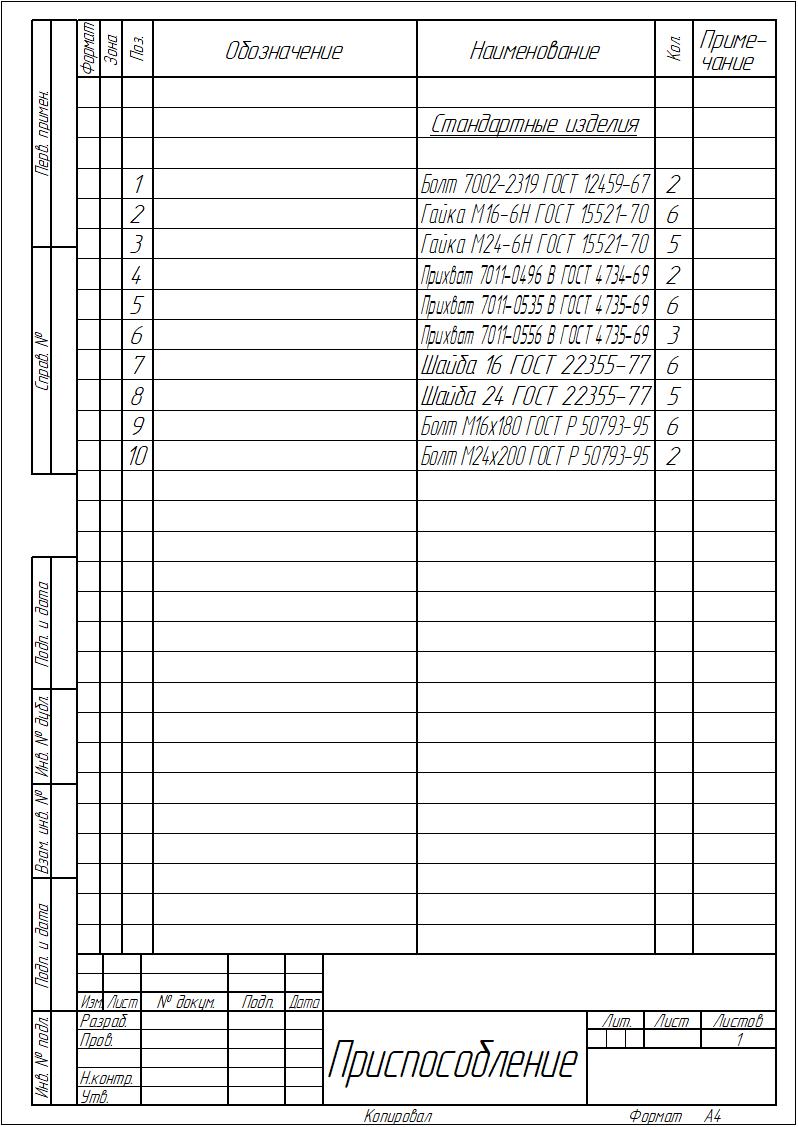

Разработанный чертеж сборочного приспособления для обработки на координатно-расточном станке 2450 выполненный на формате А1 и спецификация к чертежу приведены в приложении.

6. Разработать инструкцию по эксплуатации приспособления

Спроектированное приспособление будет обеспечивать необходимую точность обработки, надежность и эффективность работы при соблюдении следующего порядка действий.

1. Установить приспособление на стол станка при помощи кран-балки (Q = 0,5 т).

2. Выверить и закрепить приспособление на столе станка равномерной затяжкой болтов.

3. Базировать деталь на призмы предварительно сориентировав ее по плоскости симметрии.

4. Базировать деталь окончательно, прижав деталь к опорным поверхностям В и Г.

5. Закрепить деталь прихватами равномерной затяжкой болтов.

6. Выполнить обработку отверстия подавая инструмент до проворачивания подшипника опоры, затем включить реверсивную подачу.

7. После окончания обработки повторить пункты 4...6 в обратном порядке.

Заключение

В курсовой работе спроектировано приспособление для обработки ступенчатых отверстий на наклонной поверхности детали «Корпус пресса».

Все, определенные заданием, задачи выполнены.

Применение приспособления в указанных производственных условиях в соответствии с инструкцией обеспечит безопасное, точное и эффективное выполнение обработки ступенчатых отверстий в детали «Корпус пресса».

Список использованных источников

-

Козлов, А.А. Проектирование механических цехов : электронное учеб.-метод. пособие / А.А. Козлов. – Тольятти : Изд-во ТГУ. – 2015, 47с. -

ГОСТ 21495-76 Базирование и базы в машиностроении. Термины и определения. -

ГОСТ 26325-2030. Допуски [Текст]. - Введ. 1987-07-01. - М.: ИПК Изд-во стандартов, 2026. - 58796 с.

Приложения

Сведения о самостоятельности выполнения работы

Работа «Проектирование приспособления для обработки детали «Корпус пресса 5214.21.РГР.015.0180» выполнена мной самостоятельно.

Используемые в работе материалы и концепции из публикуемой литературы и других источников имеют ссылки на них.

Один печатный экземпляр работы и электронный вариант работы на цифровом носителе переданы мной на кафедру.