Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 27.04.2024

Просмотров: 78

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

Шпиндель должен быть статически и динамически сбалансированным. Дисбаланс шпинделя не должен превышать 30...70 г*мм.

Для изготовления шпинделя используется легированная сталь 18ХГТ.

Шейки шпинделя для повышения износостойкости подвергают цементации (кроме резьбы) на глубину 0,6...0,8 мм с последующей термообработкой до твердости 60...64 HRC.

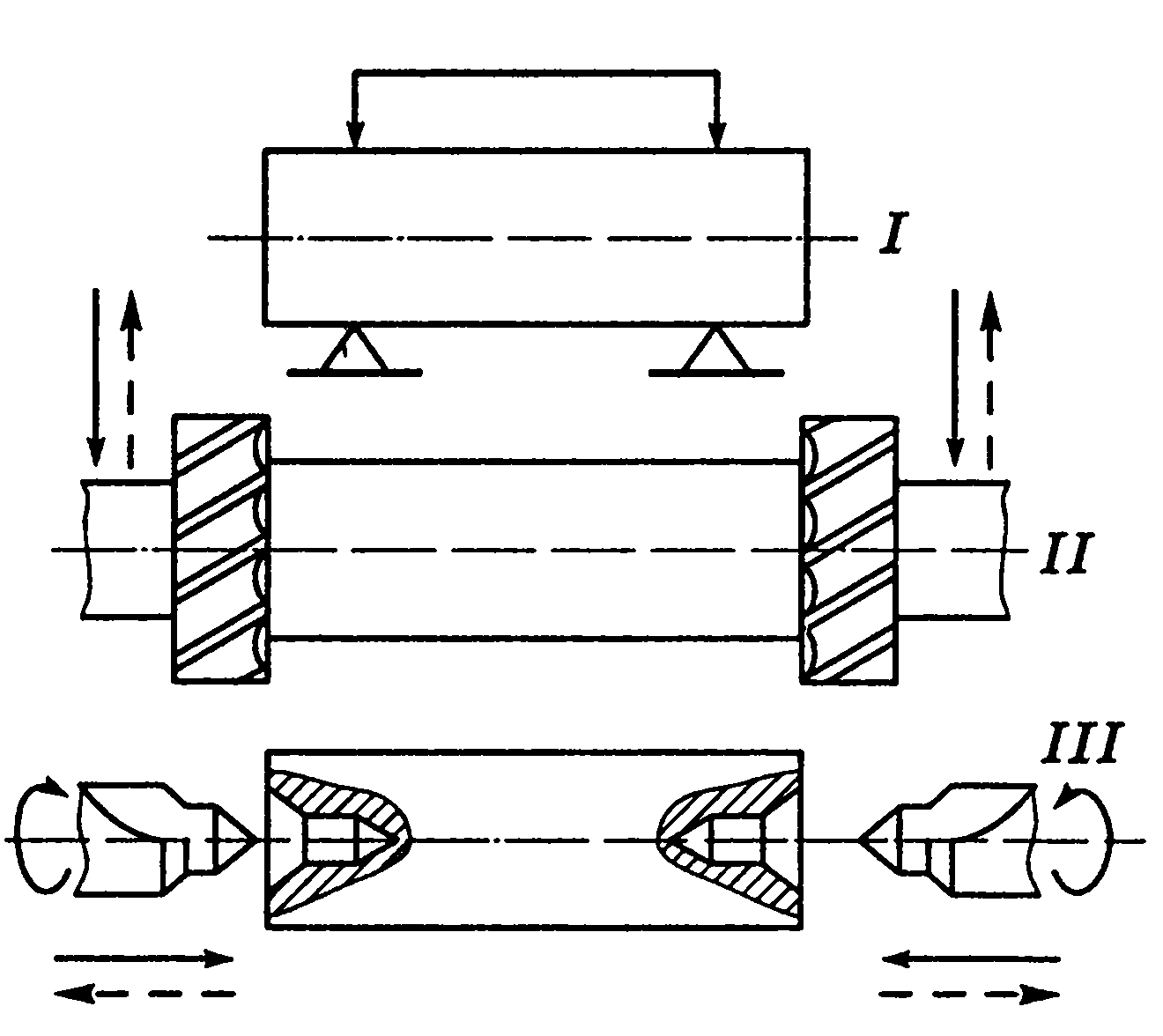

2.5 Выбор баз

Несмотря на большое разнообразие размеров и конструктивных форм, шпинделя подвергаются одинаковым процессам изготовления. Типичными установочными базами для них являются центровые отверстия.

Основными базами шпинделя являются его опорные шейки, но так как использовать их в качестве технологических баз на большинстве операций невозможно, при обработке наружных поверхностей технологическими базами служат поверхности центровых отверстий.

При выполнении основных операций изготовления ступенчатого шпинделя за установочные базы принимают поверхности центровых отверстий заготовки.

На некоторых операциях обработки при воздействии изгибающие сил резания, например при фрезеровании плоскостей, сверлении радиальных отверстий, в качестве установочных баз используют обработанные шейки.

Базирование заготовок желательно проводить по чистым (обработанным)

поверхностям. Для токарной обработки чистовые базы могут быть получены

путем обтачивания или отрезки заготовки.

Выбор базы для изготовления внешней части шпинделя зубофрезерного станка 53А05П

Выбор базы для изготовления внешней части шпинделя зубофрезерного станка 53А05П

Место подрезание торца

Ø30 мм

1,5 мм 191мм

1,5 мм 191мм

Место крепления круглого проката в токарном станке

Место токарной обработки детали

центровое отверстие

Рисунок – Вид заготовки

2.6 Определение этапов и методов обработки поверхностей внешней части шпинделя зубофрезерного станка 53А05П

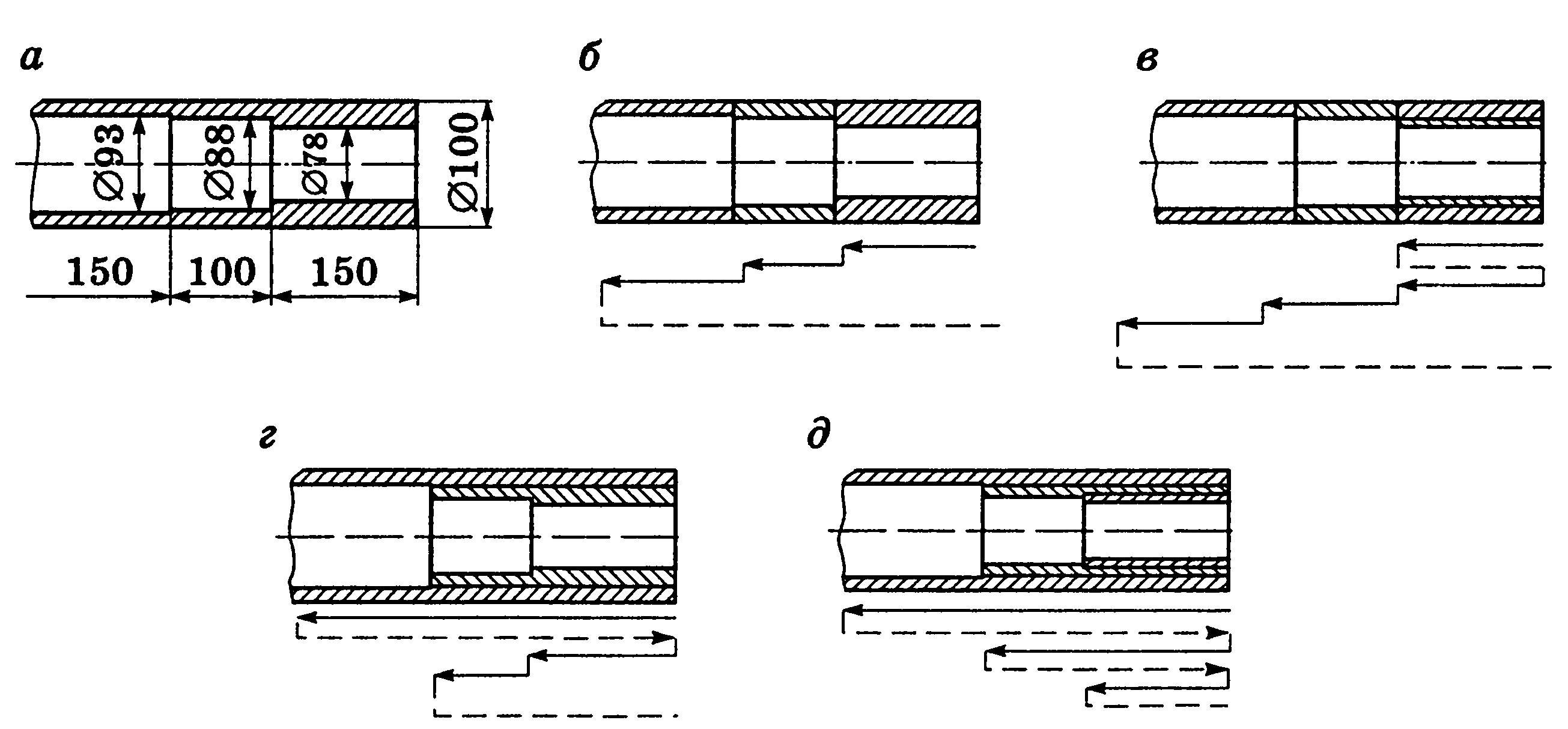

Известно, что за один технологический переход не всегда удается достичь параметров поверхности, заданных на чертеже.

Значит, необходимо предусмотреть несколько промежуточных переходов, особенно для точных поверхностей.

Для решения этой задачи в процессе технологического проектирования введено понятие этапов обработки. В этом случае под этапом обработки понимается часть технологического процесса, включающая однородную по характеру и точности обработку поверхностей на заготовке. Следовательно, этап обработки зависит от состояния поверхностей после обработки, т. е. сочетания точности и шероховатости.

Для создания маршрутного описания технологического процесса нужно предварительно определить планы обработки каждой предварительно пронумерованной элементарной поверхности детали. Под планом обработки понимается последовательность методов обработки (переходов), необходимых для достижения, заданного чертежом состояния поверхности.

Следовательно, в соответствии с состоянием поверхностей на рабочем чертеже нужно выделить необходимое число этапов механической обработки для обеспечения требуемых параметров. В соответствии с принятой схемой этапов обработки заполняется табл., в которой моделируется последовательность обработки каждой пронумерованной поверхности С учетом накопленного опыта в машиностроении в данном проекте можно рекомендовать 3 этапа обработки.

Таблица - Планы обработки поверхностей внешней части шпинделя зубофрезерного станка 53А05П

| № пов. | I этап | II этап | III этап | |||||||||

| Квалитет 14 | ≥ Ra6,3 | Квалитет 6 | ≥ Ra1,6 | Квалитет 6 | ≥ Ra0,8 | |||||||

| | 0 - Операция отпиливания заготовки | |||||||||||

| заготовка | Крепление заготовки 1 в круглопильном автомате 8Г642 Отпилить заготовку в размер 187 мм | | | |||||||||

| 010 - Фрезерно-центровальная операция: | ||||||||||||

| пов.7 | Крепление заготовки 1 в фрезерно-центровальном полуавтомате МР-76М | фрезеровать торцы в размер 187-0,5 и центровать с двух сторон А2 | | |||||||||

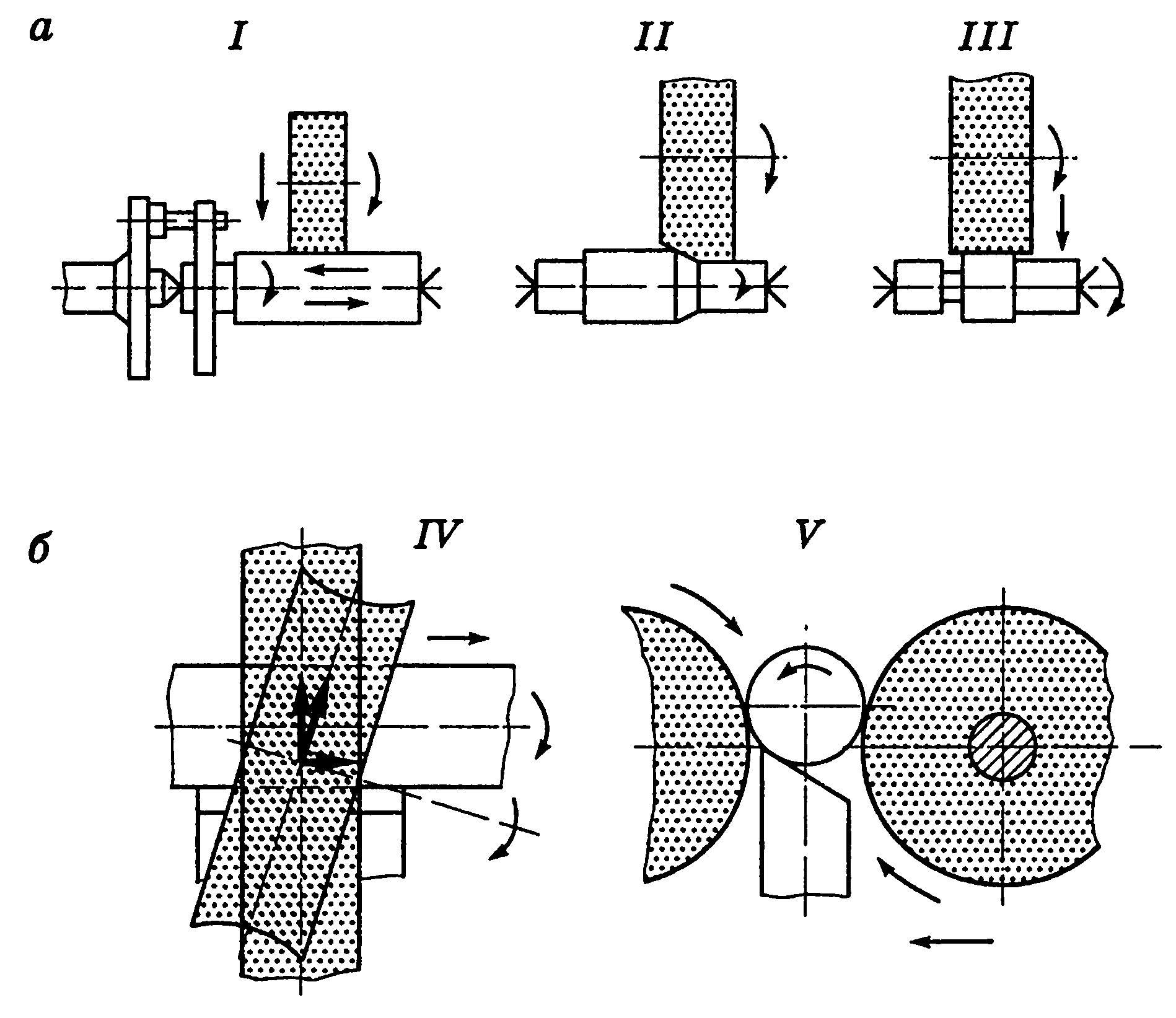

| у  станавливают заготовку (позиция I); станавливают заготовку (позиция I); выполняют фрезерование торцов (позиция II); центрование отверстий (позиция III) | ||||||||||||

| 020 - токарные операции | ||||||||||||

| Пов. 1; 3; 4; 5; 6; | Крепление заготовки 1 в центрах токарно-винторезного станка 16К20Т1 Черновая обработка. Применить специальные торцовые поводковые патроны для черновой обработки | Чистовая обработка | | |||||||||

| Пов. 2; | Окончательная обработка | |||||||||||

| обточить все наружные поверхности предварительно с припуском 2 мм на диаметр, каждая последующая ступень вала обрабатывается отдельно после выполнения предшествующей ступени  | ||||||||||||

| 040 - Фрезерная операция: | ||||||||||||

| Пов. 8 | Крепление заготовки 1 в вертикально-фрезерном станке 6Р13Ф3 с револьверной головкой фрезерование шпоночного паза: Черновая обработка | Чистовая обработка | | |||||||||

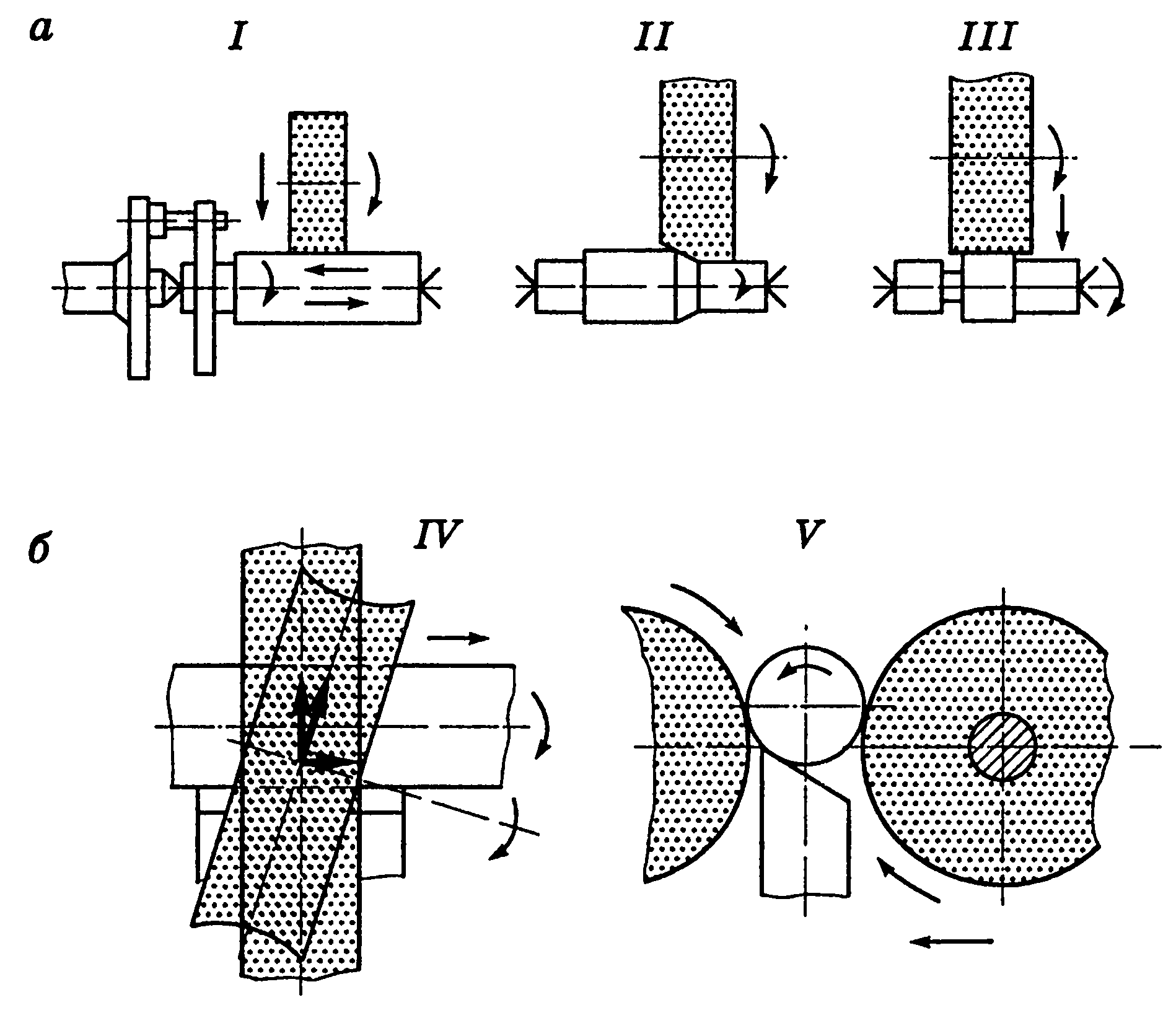

| Валы имеют ряд конструктивных элементов, необходимых для установки и крепления. К таким элементам относятся шпоночные. В серийном производстве фрезерование шпоночных пазов выполняют на универсальных горизонтально - фрезерных станках. | ||||||||||||

| 045 - Термическая операция: | ||||||||||||

| Пов. 1; 2; 3; 4; 5; 6; | цементация, закалка, отпуск закалить шейки Ø14h6, Ø21h6, Ø27,5h6 и торец | | | | ||||||||

| 050 - Шлифовальная операция: шлифовать поверхности Ø14h6, Ø21h6, Ø27,5h6 и торец | ||||||||||||

| Пов. 1; 2; 3; | Крепление заготовки 1 шлифовальном станке 3Т161Е с кругами зернистостью СМ1 - СМ2. | | шлифовать поверхности Ø14h6, Ø21h6, Ø27,5h6 и торец | |||||||||

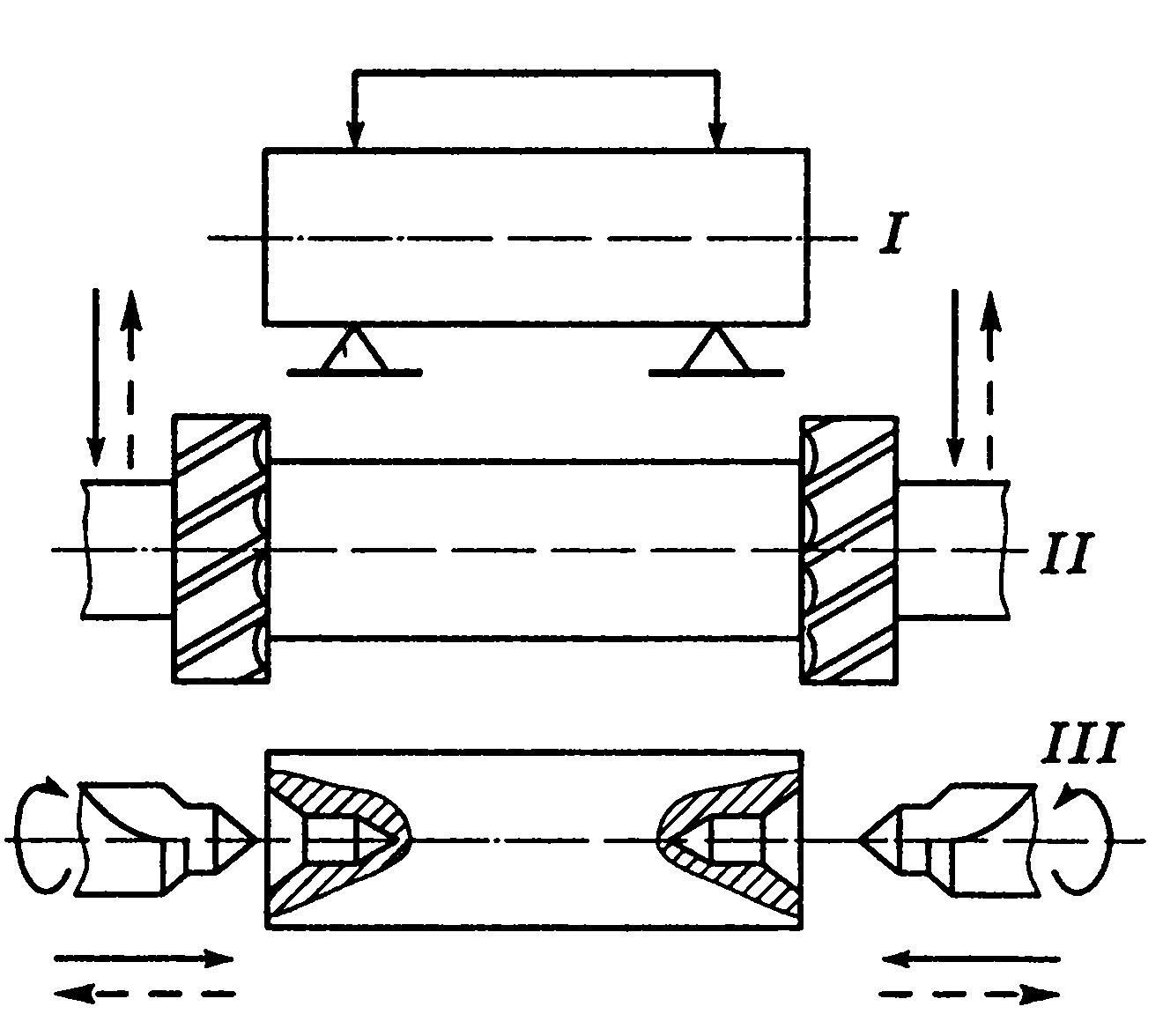

| Ш  лифование валов производят на круглошлифовальном станке одним из существующих способов лифование валов производят на круглошлифовальном станке одним из существующих способов | ||||||||||||

| 070 - Слесарная операция: калибрование посадочного углубленного отверстия | ||||||||||||

| Пов. 9 | калибрование посадочного углубленного отверстия | | | | | |||||||

| 075 - Моечная операция | ||||||||||||

| 080 - Контрольная операция: контроль всех диаметров и длин и шпоночных пазов | ||||||||||||

Для выбора методов обработки поверхностей необходимо учитывать вид поверхности (цилиндр, плоскость и т.д.), ее положение (наружная или внутренняя), состояние (точность и качество) и возможности технологического оборудования.

Если требуемая точность и шероховатость поверхности в пределах одного этапа могут достигаться разными методами обработки, например тонким точением или однократным шлифованием, то необходимо выбрать один из них в соответствии с конкретными условиями.

Таблица - Планы обработки поверхностей вставки в шпиндель зубофрезерного станка 53А05П

| № пов. | I этап | II этап | III этап | |||||||||

| Квалитет 14 | ≥ Ra6,3 | Квалитет 6 | ≥ Ra1,6 | Квалитет 6 | ≥ Ra0,8 | |||||||

| | 0 - Операция отпиливания заготовки | |||||||||||

| заготовка | Крепление заготовки 2 в круглопильном автомате 8Г642 Отпилить заготовку в размер 41 мм | | | |||||||||

| 010 - Фрезерно-центровальная операция: | ||||||||||||

| пов.10; 16 | Крепление заготовки 2 в фрезерно-центровальном полуавтомате МР-76М | фрезеровать торцы в размер 41-0,5 и центровать с двух сторон А2 | | |||||||||

| у  станавливают заготовку (позиция I); станавливают заготовку (позиция I); выполняют фрезерование торцов (позиция II); центрование отверстий (позиция III) | ||||||||||||

| 020 - токарные операции | ||||||||||||

| Пов. 11; 13; 15 | Крепление заготовки 2 в центрах токарно-винторезного станка 16К20Т1 Черновая обработка. Применить специальные торцовые поводковые патроны для черновой обработки | Чистовая обработка | Окончательная обработка | |||||||||

| обточить все наружные поверхности предварительно с припуском 2 мм на диаметр, каждая последующая ступень вала обрабатывается отдельно после выполнения предшествующей ступени  | ||||||||||||

| 040 - Фрезерная операция: | ||||||||||||

| Пов. 18; 19 | Крепление заготовки 2 в вертикально-фрезерном станке 6Р13Ф3 с револьверной головкой фрезерование лысок: Черновая обработка | Чистовая обработка | | |||||||||

| Шпиндель имеет ряд конструктивных элементов, необходимых для установки и крепления. К таким элементам относятся лыски. В серийном производстве фрезерование лысок выполняют на универсальных горизонтально- и вертикально-фрезерных станках. | ||||||||||||

| 045 - Термическая операция: | ||||||||||||

| Пов. 11; 13; 18; 19 | цементация, закалка, отпуск закалить шейки Ø19,4 h6 и торец | | | | ||||||||

| 050 - Шлифовальная операция: шлифовать поверхности Ø14h6, Ø21h6, Ø27,5h6 и торец | ||||||||||||

| Пов. 11; 13; 18; 19 | Крепление заготовки 2 шлифовальном станке 3Т161Е с кругами зернистостью СМ1 - СМ2. | | шлифовать поверхности Ø19,4 h6, и торец | |||||||||

| Ш  лифование вставки шпинделя производят на круглошлифовальном станке одним из существующих способов лифование вставки шпинделя производят на круглошлифовальном станке одним из существующих способов | ||||||||||||

| 070 - Слесарная операция: калибрование посадочного места с лысками | ||||||||||||

| Пов. 18; 19 | калибрование посадочного места с лысками | | | | | |||||||

| Поз. 15 | Нарезка резьбы М10х1,5 | | | | | |||||||

| калибрование резьбы М10х1,5 | | | | | ||||||||

| 075 - Моечная операция | ||||||||||||

| 080 - Контрольная операция: контроль всех диаметров и длин, лысок, резьбы | ||||||||||||