ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 106

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Литература

Молчановы «Машины и оборудование для добычи нефти и газа», Недра 1984.

Лекция №8 «Оборудование для добычи НиГ»

1 2 3 4 5 6 7

Средства механизации спуско-подъемных операций

Технология механизации СПО

Механизацию следует рассматривать как главный фактор, ликвидирующий ручной и увеличивающий производительность. Средства механизации СПО могут предназначаться для отдельных операций, группы операций или всех операций. В первом и втором случаях, механизацию принято называть частичной, в последнем случае – комплексной. При синхронном и автоматическом управлении комплексно-механизированными СПО, они считаются автоматизированными. Технология механизации должна обеспечивать заданную степень облегчения труда, повышения его безопасности, улучшения условий его выполнения и ускорения выполнения процесса или операций. Принципиальные схемы, конструкции, качество, надежность средств механизации должны обеспечить получение эффекта от запроектированной технологии. Условия их применения отличаются высокой частотой транспортировки в условиях бездорожья, работе по монтажу в любое время года и при любой погоде, использование в агрессивных и загазованных средах, загрязненных парафинами и смолами, вне помещений и укрытий. Отсюда требования к средствам механизации СПО:

-

высокая транспортабельность; -

минимальная масса; -

надежность и работоспособность в фактических условиях работ.

Первые попытки механизации относятся к операциям с свинчивания – развинчивания НКТ. Для этого был разработан ряд механических ключей. Частичная механизация осуществляется с помощью четырех главных видов средств механизации: механических трубных и штанговых ключей, механических спайдеров и комбинированных устройств на базе агрегатированных механических ключей со спайдерами. В настоящее время комплексно-механизированным способом СПО выполняются только при использовании буровых установок (система АСП) для подземного ремонта, оборудование для такой технологии находится в стадии разработки.

Механические трубные и штанговые ключи

Механические трубные ключи предназначены для механизации операций по свинчиванию и развинчиванию резьбовых соединений труб при их спуске-подъеме в скважинах. Механические ключи конструктивно выполняются специализированными для работ с обсадными, бурильными или насосно-компрессорными трубами. Механические ключи работают в условиях аналогичных условиям работы ручных ключей, элеваторов и спайдеров, поэтому к ним предъявляются такие же требования.

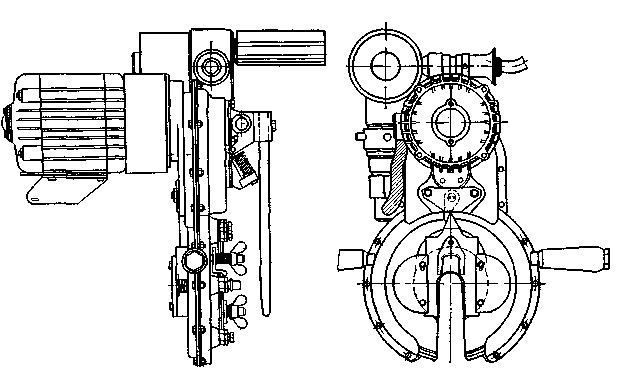

Конструкция механического штангового ключа системы Нагаева с автоматизацией работы штангозахватного органа

Автоматизированный штанговый ключ

Схемы механических трубных ключей построены на сочетании функционально одинаковых блоков: источника энергии, двигателя, преобразователя, вращателя, стопора и трубозахватных органов. В настоящее время наибольшее применение получили трубные ключи трех типов:

-

подвижные с открытым или закрытым зевом – надвигаемые на трубу для ее захвата и вращения; -

подвижные кольцевой неразъемной формы – перемещаемые до и после свинчивания или отвинчивания по оси трубы; -

неподвижные кольцевой неразъемной формы, остающиеся во время СПО неподвижными.

Подвижный ключ с открытым зевом состоит из корпуса с зевом, в котором расположен вращатель, оснащенный трубозахватными органами. При вращении трубозахватные органы автоматически захватывают трубу и предают ей вращающий момент. Схема трубозахватных органов аналогична схемам ручных трубных ключей и рассчитана на один размер трубы. Поэтому ключ укомплектовывается набором трубозахватов разных размеров. Момент к вращателю передается от двигателя через преобразователь. В качестве двигателя используется гидравлический объемный шестеренчатого типа или аксиально-поршневой, реже лопастной. Преобразователь представляет собой шестеренчатый или цепной редуктор, дополненный коробкой передач, обычно двухскоростной. В качестве источника энергии для таких ключей, используется автоматическая установка с ДВС , приводящим в действие маслонасос или компрессор, укомплектованная емкостями, распределителями, клапанами и смонтированная на колесном шасси. Рабочий агент от установки к двигателю подается по шлангам. Ключи этого типа или подвешиваются на канате к вышке и вручную перемещаются к трубе и от нее, или устанавливаются на перемещающейся опоре.

Трубные механические подвижные ключи кольцевой неразъемной формы в основных деталях аналогичны разъемным. Отличаются лишь кольцеобразной замкнутой формой корпуса и вращателя. Во время СПО такой ключ после отвинчивания трубы опускается вниз для захвата элеватором очередной трубы, а затем после установки колонны в клиньях поднимается до уровня резьбового соединения для его захвата и отвинчивания.

Особенностями неподвижного кольцевого неразъемного ключа являются его простота и надежность. Ключ представляет собой червячный редуктор, шестерня которого оснащена упором, передающим вращающее усилие трубозахватному органу, червяк соединен с электродвигателем или гидромотором. Особенностью привода ключа этого типа является примененное в нем инерционное устройство в виде маховика, соединенного с электродвигателем. Для резкого увеличения момента на вращателе ключа, раскрученный маховик отдает накопленную энергию вращателю и через трубозахватное устройство трубе. Это позволяет исключить коробку скоростей и использовать маломощный двигатель. Обязательным требованием к приводу ключа является обеспечение его взрыво- и пожарной безопасности. Этому требованию полностью удовлетворяет гидравлический привод. На спуско-подъемные операции с применением этих ключей тратится значительно меньше времени.

СПО со штангами менее трудоемки чем с трубам. Из средств механизации СПО штанг сравнительно широкое применение получили только механические штанговые ключи. Эти ключи обеспечивают наибольшее ускорение операций свинчивания – развинчивания, облегчают ручной труд и обеспечивают стабильность момента свинчивания штанг. Методы конструирования трубных штанговых ключей всех назначений и типов аналогичны приемам расчета и конструирования редукторов и преобразователей общепромышленного назначения.

Механические и автоматические спайдеры

Механические спайдеры позволяют полностью механизировать операции по перемещению клиньев. Конструкция механического спайдера представляет собой спайдер общего типа, в котором сборка клиньев кинематически связана с поршнем силового цилиндра. Поршень, перемещаясь под действием сжатого воздуха или под давлением рабочей жидкости, поднимает и опускает клинья в корпусе спайдера. Привод в первом случае от компрессора, во втором случае от силового маслонасоса. Системы привода включают в себя воздухо- и маслопроводы, клапанные устройства, распределители, органы управления. Особенностями автоматического спайдера являются способ приведения его в действие без специальной энергетической установки и автоматизация с обеспечением синхронности работы спайдера с колонной спускаемых и поднимаемых труб. При спуске колонн труб спайдер приводится в действие элеватором, при подъеме – специальной пружиной. Автоматизация работы спайдера полностью освобождает оператора не только от ручных операций, но и от управления спайдером и одновременно обеспечивает точность его срабатывания.

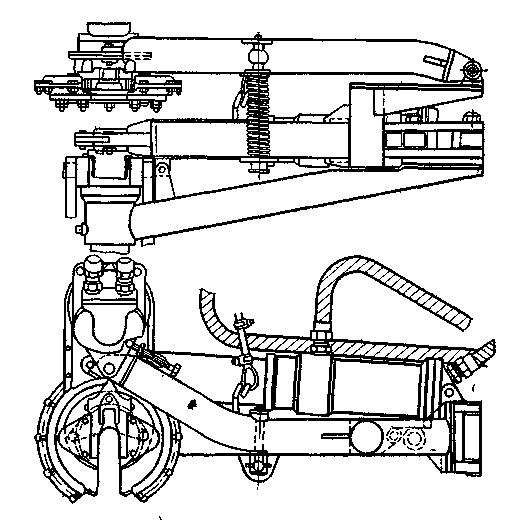

Конструкция автоматизированного спайдера системы Молчанова:

1 — центратор автоматический, 2 — корпус; 3 — клин; 4 — плашка, 5 — шайба; 6 — направляющая, 7 — пружина, 8— направление

Для обеспечения контакта по поверхности, а не по линиям тыльные поверхности клиньев и ответные спайдера имеют цилиндрическую форму, а не коническую. Оси цилиндрических поверхностей расположены под углом 9030’ к оси спайдера. Такая конструкция спайдера обеспечивает постоянно, независимо от положения клиньев по высоте ,одинаковую площадь контакта между клином и корпусом на несколько порядков большую, чем при конической форме, применяемой в спайдерах всех типов. Изменения формы контактной поверхности позволяет резко уменьшить напряжения, действующие в корпусах клиньев и спайдера и соответственно уменьшить в 3-3,5 раза массу спайдера при одновременном увеличении его долговечности.

Спайдер при грузоподъемности 80 тонн имеет массу 40 кг и рассчитан на трубы 48, 60, 73, 89 мм, для чего в его комплекте имеются сменные сборки клиньев.

Комбинированные средства механизации

Подавляющая часть текущих ремонтов скважин производится с одновременным использованием спайдера и механического ключа. Следовательно, возникла необходимость объединения их в один узел, т.е. агрегатирования. Это позволило создать механизм нового типа, представляющий собой комбинацию механического кольцевого неподвижного ключа, автоматического спайдера, автоматического центратора и электроинерционного привода. Такой механизм, предложенный Молчановым, называется автоматом. Часть автомата является неподвижным кольцевым механическим ключом, а вторая – автоматическим спайдером.

Автоматы изготавливаются с электроинерционным и гидроприводом и рассчитаны на транспортировку и монтаж моноблоком в сборе или отдельными блоками. Автомат рассчитан на работу втулочными элеваторами.

Для механизации и автоматизации СПО с НКТ и кабелем предложено агрегатированное устройство, представляющие собой сочетание стандартного автомата со специальной приставкой – пьедесталом. Приставка автоматически снимает хомуты, которыми крепится кабель и направляет его в сторону.

При ремонтах скважин, в которых во время ремонта из-за отсутствия клапанов-отсекателей возможно фонтанирование, используются механические ключи разъемного типа. Они позволяют механизировать свинчивание-развинчивание НКТ с кабелем. В этом комбинированном устройстве и спайдер и механический ключ разъемные, что позволяет быстрее демонтировать их с устья скважины при аварийных ситуациях. Широкое применение всех перечисленных устройств позволяет резко увеличить темп ремонта скважины, производительность труда, безопасность и повысить качество ремонтов.

Автомат системы Молчанова

Лекция 9 «Оборудование для добычи НиГ»

Подъемники для СПО при текущем, капитальном ремонтах и освоении скважины

Основные схемы подъемника и его специализация

Подъемники, применяющиеся при текущем ремонте скважин, выполняют подъем и спуск НКТ, насосных штанг и токонесущего кабеля для ЭЦН.

Подъемники, применяемые при капитальном ремонте и освоении скважины, выполняют подъем и спуск НКТ, бурильных, а иногда, и обсадных труб. Подъемники для всех этих процессов функционально представляют собой систему из одного или нескольких приводных двигателей (ДВС) и трансмиссии. Трансмиссия состоит из сочетания муфт, валов, цепных передач, лебедки, талевой системы. Такая схема подъемника наиболее распространена. Для улучшения характеристики привода и оперативности управления в подъемниках используются гидромуфты или гидротрансформаторы. В зависимости от операций, выполняемых подъемником, сочетание тех или иных узлов может меняться. Так только для спуска и подъема труб и штанг подъемник комплектуется максимальным числом узлов. Для использования подъемника при бурении предусматривается отбор мощности на ротор, промывочный насос, систему приготовления раствора и т. д.

Для спуска ЦЭН подъемник доукомплектовывается барабаном для наматывания кабеля, полатями верхового рабочего, стеллажами для труб и т.д. Т.о. на базе небольшого числа унифицированных узлов возможно строить конструкцию подъемников трех назначений и разных параметров. Подъемники используются в сочетании и с вышками, тип, размеры и грузоподъемность которых зависит от назначения. Вышки могут быть отдельностоящими или агрегатированными с подъемником. Сооружение отдельных стационарных вышек для подземных ремонта не рационально, поэтому получили применение передвижные вышки в пределах куста скважин.

Для выполнения сложных работ по капитальному ремонту глубоких скважин необходим подъемник большой мощности и вышка большой грузоподъемности с разнообразным оборудованием. Поэтому весь комплекс, по существу, превращается в буровую установку.

Условия эксплуатации и главные требования, предъявляемые к подъемникам

Условия эксплуатации подъемников определяются глубиной скважины, содержанием операций, окружающей средой, дорожно-климатическими условиями.

Мобильность процесса текущего ремонта скважин и сложность дорожно-климатических условий позволяет считать основным требованием к оборудованию – его высокую транспортабельность. Масса транспортируемого блока не должна превышать 5 тонн. Транспортной базой для юга и средней полосы может быть колесная и гусеничная. Для районов Севера и заболоченных местностей – вертолет и воздушная подушка.

Низкие температуры окружающей среды также сказываются на условиях работы подъемников и требуют определенной приспосабливаемости.

Важнейшим требованием к оборудованию считается обеспечение высокой производительности труда.

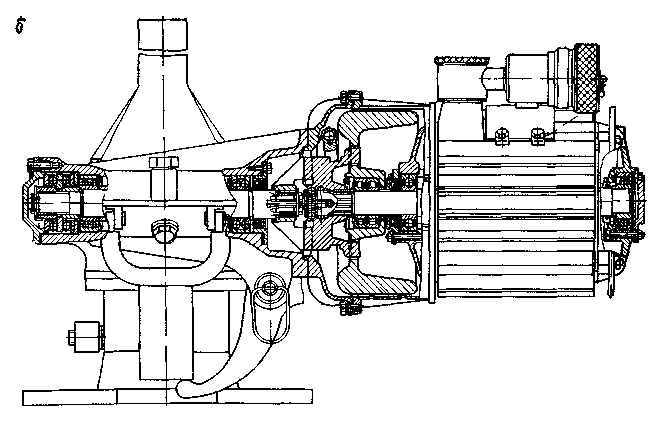

Основные узлы подъемников

В качестве двигателей в подъемниках используются поршневые ДВС. Как правило, для этих целей используется двигатель транспортной базы. Важными параметрами двигателя являются его мощность, крутящий момент, приемистость. С точки зрения лучшей приспосабливаемости и уменьшения массы, лучшими показателями обладают быстроходные двигатели, масса которых при одинаковых мощностях в 2-3 раза меньше массы тихоходных. Использование ходового двигателя, транспортной базы в качестве приводного резко упрощает конструкцию подъемника, уменьшает его массу и стоимость. Для целей регулирования частоты вращения вала лебедки по отношению к оборотам двигателя, а также регулирования крутящего момента, применяются механические, гидродинамические или комбинированные преобразователи.

В качестве механических преобразователей мощности применяются коробки скоростей, в большинстве случаев шестеренчатые, реже цепные со ступенчатым регулированием частоты вращения. Расчет и конструирование коробок передач подъемников выполняется, принятыми в машиностроении методами.

В качестве гидродинамических преобразователей используются гидротрансформаторы, часто называемые турботрансформаторами. Гидротрансформатор позволяет бесступенчато изменять частоту вращения при одновременном изменении момента. Для улучшения показателей регулирования используются комплексные гидротрансформаторы, сочетающие в себе гидротрансформатор и гидромуфту. Их использование расширяет зону регулирования без уменьшения КПД.

Лебедка подъемников для текущего и капитального ремонтов предназначаются для работы с талевой системой. Конструктивно лебедки нефтепромысловых подъемников имеют много общего с буровыми. Основные узлы лебедки: главный и вспомогательный тормозы, цепные передачи, муфты, рама, кожух и наиболее сложный из них – подъемный вал. На вале смонтированы барабан с тормозными шкивами, колеса цепной передачи, шинно-пневматическая муфта и шкив фрикционной муфты. В качестве вспомогательного тормоза применяется гидроматический тормоз. Лебедки могут выполняться в различных вариантах, выбор которых зависит от назначения и параметра подъемника.

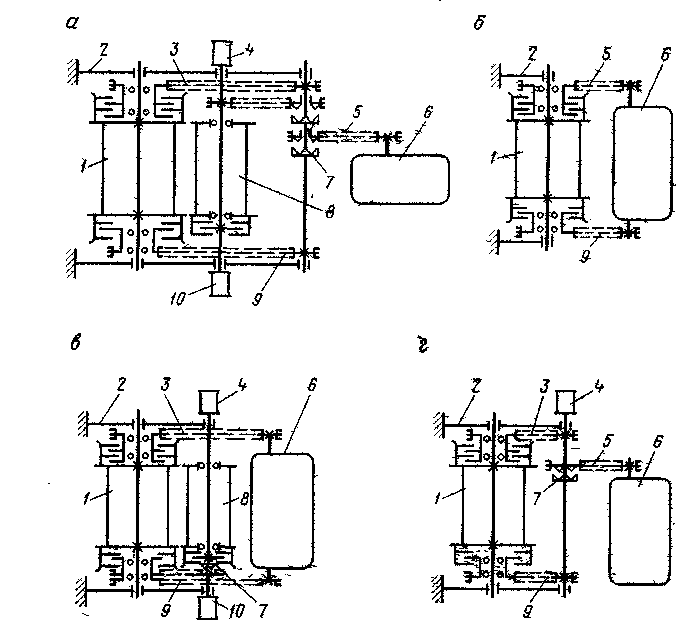

Кинематические схемы лебедок:

а — двухбарабанная трехвальная; б — однобарабанная, одновальная; в — двухбарабанная двухвальная; г — однобарабанная двухвальная;

1 - барабан для талевого каната; 2 – станина; 3, 9 – цепные передачи «тихой» и «быстрой» скоростей; 4,10 – катушка для работ по свинчиванию труб и для вспомогательных работ; 5 – цепная трансмиссия; 6 – коробка передач; 7 – муфта кулачковая; 8 – барабан для тартального каната

Серьезное внимание уделяется надежности тормозной системы лебедки, которая работает в экстремальных условиях, поэтому часть энергии, воспринимаемой главным тормозом, отводится вспомогательному тормозу. Эффект торможения зависит от коэффициента трения между колодкой и шкивом. Колодки выполнены из материала ретинакс, особенность которого в сохранении фрикционных свойств при температуре до 8000С.

Вращающий момент на подъемный вал лебедки передается цепной передачей с помощью многорядных ролико-втулочных цепей. Оперативное включение и отключение соответствующих передач осуществляется с помощью шинно-пневматических или фрикционных муфт.

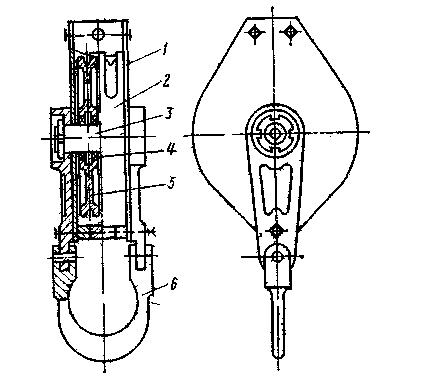

Талевая система состоит из каната, талевого блока и кронблока. Талевая система применяется для преобразования вращательного движения трансмиссии подъемника в поступательное перемещение крюка подъемника и для увеличения усилия на крюке подъемника по сравнению с усилием в ветви каната, наматываемого на барабан лебедки. Соотношение скоростей перемещения и усилий на канате со стороны лебедки и на крюке зависит от кратности талевой системы, определяемой числом роликов кронблока. Шкивы талевого и кронблока одинаковы и посажены на оси на подшипниках качения. Конструктивно кронблоки выполняются одноосными и многоосными. Конструкция талевого блока всегда одноосная с подшипниками на каждом шкиве. Рама кронблока изготавливается сварной из проката, шкивы – стальное литье, валы – из проката.

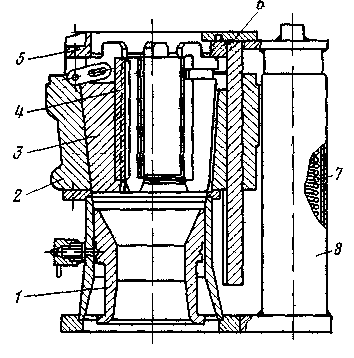

Эксплуатационный талевый блок

1 – щека; 2 – защитный кожух; 3 – ось; 4 – подшипник; 5 – шкив; 6 – серьга

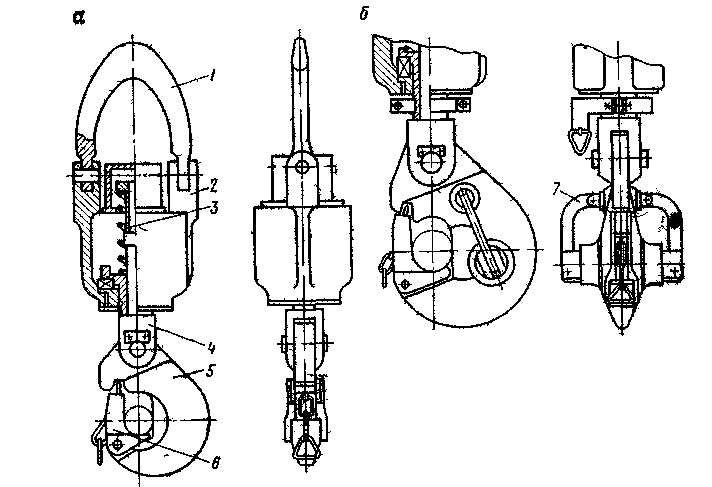

Талевые крюки представляют собой сочетание собственно крюка со штропом. Ствол имеет возможность передвигаться по вертикали и вращаться. Крюк изготавливается из кованой или литой заготовки, штроп – из стальной поковки.

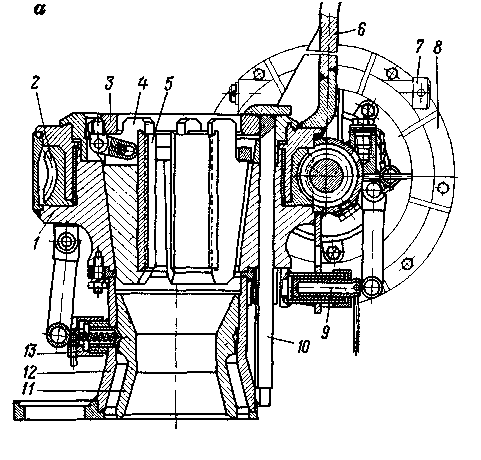

Эксплуатационный талевые крюки для текущего, капитального ремонтов и освоения скважин

а – однорогий крюк; б – трехногий крюк; 1 – серьга; 2 – корпус; 3 – пружина; 4 – ствол; 5 – рог крюка; 6 – запор крюка; 7 – дополнительные рога.

Талевые канаты подъемников работают в сложных условиях. При наматывании или сматывании они подвергаются циклическим нагрузкам, растягивающим их, изгибающим и скручивающим. При намотке канат сминается, истирается. В процессе работы происходит загрязнение каната, блоков, барабана лебедки абразивными и агрессивными средами. Поэтому канаты разрушаются как в результате усталостных явлений, так и в результате истирания. Для сокращения расхода каната применяются перепускные устройства.

В зависимости от направления свивки канаты бывают правой или левой, крестовой или прямой свивки. Канат состоит из шести прядей двойной свивки. Каждая прядь состоит из сердечника и нескольких концентрично намотанных на него слоев проволоки. Пряди изготавливаются с различным числом слоев проволоки одинакового или разного диаметра. Для увеличения износостойкости каната наружный слой прядей наматывается из проволоки большего диаметра. Талевые канаты изготавливаются в соответствии с ГОСТом, который регламентирует диаметр каната, площадь сечения, разрывное усилие, толщину проволоки и т.д.

На долговечность каната влияют циклические нагрузки растяжения, изгиба и кручения, термическая хрупкость проволочек, износ и уменьшение сечения проволоки. Допустимое усилие для талевого каната определяется нормами Гогортенадзора как:

где R p – разрывные усилия каната в целом

S в – коэффициент, зависящий от конструктивных параметров талевой системы S в = 2

Особое значение для долговечности каната имеет минимальный радиус его изгиба при наматывании на барабан лебедки и ролики блоков. Экспериментально для каната каждого диаметра определены минимально допустимые значения этой величины.

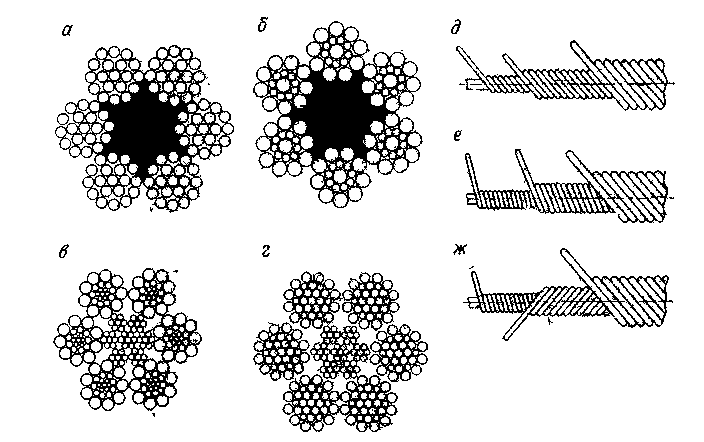

Конструкция талевых канатов

а – г – стальные канаты с сердечником; д – в одностороннем направлении с одинаковым углом свивки и линейным контактом проволок; е – с одинаковым шагом свивки всех проволок; ж – с разным направлением свивки и точечным контактом проволок.

Вышка подъемника служит для удержания , подъема и спуска колонн, труб, штанг, каната, кабеля, а также для размещения труб и штанг поднятых из скважины. Вышки бывают стационарные эксплуатационные для глубоких скважин – башенного типа. Для неглубоких скважин – мачтового типа. Наиболее сложную конструкцию имеют вышки агрегатированные с подъемником на одной транспортной базе. Для уменьшения габаритов при транспортировке такие вышки складываются, имеют ферменную конструкцию, с постоянно зафиксированными на вышке элементами талевой системы (кронблок, крюкоблок, канат), а также устройством для механизированного перевода вышки из транспортного положения в рабочее и наоборот.