Файл: 1. контрольно измерительные приборы в системах тепло водоснабжения Виды контрольноизмерительных приборов внутреннего водопровода.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.05.2024

Просмотров: 186

Скачиваний: 0

СОДЕРЖАНИЕ

46. с какой периодичностью испытываются спасательные пояса карабины и верёвки.

47. каким требованиям должны удовлетворять заглушки устанавливаемые на трубопроводах.

49.какие параметры контролируются при включении трубопровода в сеть.

54. Какие виды соединений допускаются на трубопроводе.

55. применение отдельных видов сварки трубопроводе.

57.способы контроля сварных соединений.

58. с какой периодичностью проводится ремонт арматуры и трубопроводов.

59. Какую маркировку должна иметь арматура.

60. требования предъявляемые к тепловой изоляции трубопроводов.

62.Какие обозначения наносятся на участках трубопроводов. Их окраска.

Противопожарные трубопроводы должны окрашиваться в красный цвет (сигнальный).

63. инструктаж перед ремонтом. порядок проведения. Кем осуществляется.

65. требования охраны труда при работе на сверлильном станке.

66.задачи охраны труда и промышленной санитарии.

67.Основные причины травматизма.

Температура воды в подающих и обратных трубопроводах.

Давления воды в подающих и обратных трубопроводах

Давления пара в трубопроводах ответвлений перед задвижкой

50.на какие объекты составляются эксплуатационные паспорта что они должны содержать.?

5.1 Виды эксплуатационных документов

5.1.1 К эксплуатационным документам относят текстовые, графическиеи мультимедийные конструкторские документы, которые в отдельности или всовокупности дают возможность ознакомления с изделием и определяют правила егоэксплуатации.

5.1.2 ЭД подразделяют на виды, указанные в таблице 1.

Таблица 1 - Виды эксплуатационныхдокументов

| Вид документа | Определение |

| Руководство по эксплуатации | Документ, содержащий сведения о конструкции, принципе действия, характеристиках (свойствах) изделия, его составных частях и указания, необходимые для правильной и безопасной эксплуатации изделия (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования) и оценок его технического состояния при определении необходимости отправки его в ремонт, а также сведения по утилизации изделия и его составных частей |

| Инструкция по монтажу, пуску, регулированию и обкатке изделия | Документ, содержащий сведения, необходимые для монтажа, наладки, пуска, регулирования, обкатки и сдачи изделия и его составных частей в эксплуатацию на месте его применения |

| Формуляр | Документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, сведения, отражающие техническое состояние данного изделия, сведения о сертификации и утилизации изделия, а также сведения, которые вносят в период его эксплуатации (длительность и условия работы, техническое обслуживание, ремонт и другие данные) |

| Паспорт | Документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, а также сведения о сертификации и утилизации изделия |

| Этикетка | Документ, содержащий гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, сведения о сертификации изделия |

| Каталог деталей и сборочных единиц | Документ, содержащий перечень деталей и сборочных единиц изделия с иллюстрациями и сведения об их количестве, расположении в изделии, взаимозаменяемости, конструктивных особенностях, материалах и др. |

| Нормы расхода запасных частей | Документ, содержащий номенклатуру запасных частей изделия и их количество, расходуемое на нормируемое количество изделий за период их эксплуатации |

| Нормы расхода материалов | Документ, содержащий номенклатуру материалов и их количество, расходуемое на нормированное количество изделий за период их эксплуатации |

| Ведомость комплекта запасных частей, инструмента и принадлежностей | Документ, содержащий номенклатуру, назначение, количество и места укладки запасных частей, инструментов, принадлежностей и материалов, расходуемых за срок службы изделия |

| Учебно-технические плакаты | Документы, содержащие сведения о конструкции изделия, принципах действия, приемах использования, техническом обслуживании, областях технических знаний с необходимыми иллюстрациями |

| Инструкции эксплуатационные специальные | Документы, содержащие специальные требования, относящиеся к использованию по назначению, техническому обслуживанию, текущему ремонту, хранению, транспортированию и утилизации, оформленные в виде самостоятельных частей ЭД или в виде приложений к ним |

| Ведомость эксплуатационных документов | Документ, устанавливающий комплект эксплуатационных документов и места укладки документов, поставляемых с изделием или отдельно от него |

51. какой класс точности должны иметь манометры устанавливаемые на трубопроводах.

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже 2,5—при рабочем давлении сосуда до 2,5 МПа, 1,5—при рабочем давлении сосуда свыше 2,5 МПа. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до 3 м —не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

52. Какие работы выполняются при текущем ремонте арматуры.

Текущий ремонт арматуры предназначен для восстановления нарушенных частей арматуры. Его проводят по результатам технического осмотра и после демонтажа арматуры с рабочего места. При текущем ремонте арматуру разбирают, очищают от грязи, промывают в керосине, проверяют состояние всех деталей, заменяют изношенные, притирают пробки кранов, протачивают и притирают клапаны, заменяют прокладки, перебивают сальники, окрашивают наружные поверхности, смазывают защитной смазкой внутренние поверхности и резьбы, смазывают ушютнительными смазками пробки кранов, проверяют на функционирование, а также плотность корпуса и герметичность затвора. Продолжительность между текущими ремонтами составляет 6 - 12 мес. При удовлетворительном состоянии арматуры текущий ремонт приурочивают ко времени текущего ремонта трубопроводов и оборудования, в состав которого она входит

53. какие требования предъявляются к устройству трубопровода (схема состав арматуры и оборудования).

Они должны быть оборудованы тепловой изоляцией .1.31. На трубопроводах следует предусматривать устройство штуцеров с запорной арматурой:

- в высших точках всех трубопроводов - условным диаметром не менее 15 мм для выпуска воздуха (воздушники):

- в низших точках трубопроводов воды и конденсата, а также на коллекторах - условным диаметром не менее 25 мм для спуска воды (спускники).

??????????????????????????????????????????????????

54. Какие виды соединений допускаются на трубопроводе.

Соединения трубопроводов бывают неразъемные и разъемные К неразъемным относят соединения, полученные сваркой, пайкой, прессованием, склеиванием или бетонированием, к разъемным — фланцевые, резьбовые, раструбные и другие. Вид соединения трубопроводов зависит от материала соединяемых деталей, физико-химических свойств транспортируемого продукта (агрессивность, токсичность, способность к выпадению осадка и др.), условий эксплуатации (необходимость частых разборок, взрывобезопасность и др), давления и температуры транспортируемого продукта

Стальные трубопроводы соединяют сваркой, с помощью фланцев н резьбы

55. применение отдельных видов сварки трубопроводе.

-

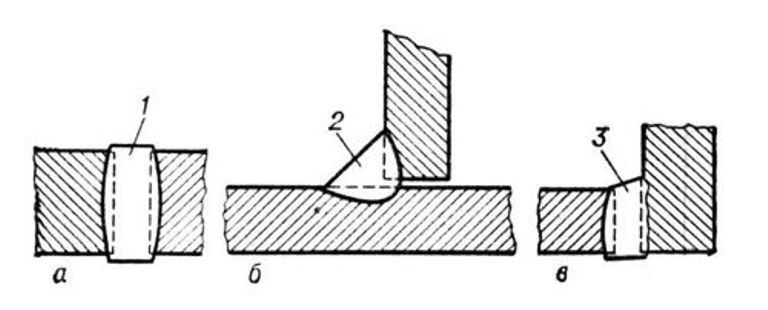

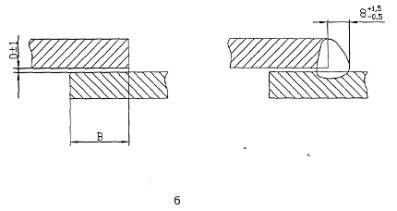

При сваривании трубы используются следующие виды соединений Стыковые; -

Угловые (под углом); -

Нахлесточные. -

56.Какими условиями ограничивается доступ к работам по набивке (подтяжке) сальников запорной арматуры.

2.1. К работе по набивке сальниковых уплотнений допускаются работники, изучившие инструкцию по монтажу.

2.2. При работе арматуры парение через сальник не допускается.

57.способы контроля сварных соединений.

Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений:

-

внешний осмотр; -

радиационная дефектоскопия; -

магнитный контроль; -

ультразвуковая дефектоскопия; -

капиллярная дефектоскопия; -

контроль сварных швов на проницаемость; -

прочие методы (проверка с использованием вихревых токов и т.п.).

58. с какой периодичностью проводится ремонт арматуры и трубопроводов.

Арматура при эксплуатации должна проходить плановые периодические осмотры по технологическому регламенту эксплуатирующего предприятия с учетом требований РЭ (рекомендуется не реже, чем один раз в 6 месяцев) с фиксацией выявленных дефектовПримерная периодичность технического обслуживания и ремонта арматуры

| Наименование оборудования | Периодичность | ||||

| ТО, мес. | Контроль герметичности затвора, лет/циклов | Текущий ремонт, мес. | Капитальный ремонт, лет (циклов) | ||

| Осмотры, чистка, смазка | Смена смазки, набивка сальника и т.д. | ||||

| Задвижки стальные: диаметром 50-350 мм | 3 | 6 | 2/220 | 12 | 10-12 (1450) |

| диметром 350-1220 мм на Рраб от 1,6 до 2,5МПа | 1 | 6 | 2/250 | 36 | 10-12 (1450) |

| на Рраб от 2,5 до 7,5 МПа | 1 | 6 | 2/220 | 12 | 8-10 (1450) |

| Обратные клапаны | 3 | 6 | 2/- | - | 12 |

| Примечание — Если в паспорте задвижке указаны показатели надежности по сроку службы до ремонта и среднему ресурсу (в циклах), то периодичность проведения ремонта задвижки устанавливается согласно этим показателям. | |||||