Файл: Контрольная работа Вариант. 2 по учебной дисциплине Организация производства Исполнитель.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 29

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ

Российской Федерации

ФГБОУ ВО «Уральский Государственный Экономический Университет»

ИНСТИТУТ НЕПРЕРЫВНОГО и ДИСТАНЦИОННОГО ОБРАЗОВАНИЯ

Контрольная работа:

Вариант. 2

по учебной дисциплине:

Организация производства

Исполнитель:

Студент: Кудашева Алёна Андреевна

Направление подготовки:

Экономика

Направленность (профиль):

Экономика предприятий и организаций

Группа: ИДО ОЗБ ЭП-21 Ирб

Екатеринбург, 2023

Оглавление

Контрольная работа, часть №1 3

Задание № 1 3

Задание № 2 4

Задание № 3 4

Контрольная работа, часть №2 8

Задание № 1 8

Задание № 2 9

Задание № 3 10

Список использованных источников 12

Контрольная работа, часть №1

Задание № 1

Смоделируйте самостоятельно производственный процесс изготовления изделия (выполнения работы, услуги). Укажите его последовательность.

В качестве примера взять любой известный Вам процесс.

Проведите классификацию операция, составляющих производственный процесс, выделив основные операции (процессы), вспомогательные и обслуживающие.

Задание выполните по заданной форме

| Изготовляемое изделие (работа, услуга) – Изготовление кухонной разделочной доски | ||||

| 1). Составляющие процесса (операции) | 1)Приобрести (купить) необходимые инструменты (Например: карандаш, лобзик, шило, сверло, курка) | 2)Выбрать заготовку из доски или фанеры | 3)Собрать все инструменты около рабочего места | 4)Выполнить заготовку на листе бумаги |

| 5)Разместить контур изделия по шаблону | 6)Наколоть шилом центр отверстия и крайние границы доски | 7)Просверлить отверстие, придать форму | 8)Зачистить изделие | |

| 9)Скруглить края | 10)Раскрасить красками | 11)Покрыть лаком разделочную доску | 12)Подарить бабушке | |

| 2)Основные процессы | № процесса: 4,5,8 | |||

| 3)Вспомогательные процессы | № процесса: 6,7,9,12 | |||

| 4)Обслуживающие процессы | № процесса: 1,2,3,10,11 | |||

Задание № 2

Определите количество единиц оборудования, необходимого для выполнения плана производства изделий (деталей).

При изготовлении каждая деталь (изделие) проходит три технологических операции. В таблице 1 приведены для каждого варианта: программа выпуска изделий, норма времени выполнения каждой операции и средний коэффициент выполнения норм.

Производственное подразделение (цех) работает в одну смену, количество рабочих дней в плановом периоде – 253. Действительный годовой фонд времени работы единицы оборудования (в среднем) составляет 1950 часов.

| Вариант № | Программа выпуска продукции, шт. | Норма времени по операциям, мин. | Средний коэффициент выполнения норм | ||

| Операция № 1 | Операция № 2 | Операция № 3 | |||

| 2 | 16000 | 20 | 11 | 3 | 1,03 |

Решение:

| Производство 1 станка операции №1 Пф1 = 1950 * 1,03/ (20/60) = 6025,5 шт. | Количество станков для операции №1 16000/6025,5 = 2,7 – 3 станка |

| Производство 1 станка операции №2 Пф2 = 1950 * 1,03/ (11/60) = 10955,5 шт. | Количество станков для операции №2 16000/10955,5 = 1,5 – 2 станка |

| Производство 1 станка операции №3 Пф3 = 1950 * 1,03/ (3/60) = 40170 шт. | Количество станков для операции №3 16000/40170 = 0,4 – 1 станок |

Задание № 3

В механическом цехе получен заказ на изготовление партии деталей.

1) Построить графики технологических циклов деталей при последовательном, параллельно-последовательном и параллельном видах движения деталей.

2) Проверить правильность графического решения аналитическим расчетом.

3) Определить возможность исполнения заказа к заданному сроку при различных видах движения.

4)

Дать рекомендации по изменению условий с целью выполнения заказа в заданный срок.

Исходные данные. Даты поступления заготовок в материальную кладовую цеха, подачи готовых деталей в сборочный цех, размеры партии деталей и передаточной (транспортной) партии, нормы штучного времени по операциям механической обработки представлены в таблице 1.

Режим работы двухсменный. Технологический процесс механической обработки деталей включает пять операций. Для выполнения 2-й операций предполагается использовать по два станка, для остальных операций по одному.

Средняя длительность межоперационных перерывов:

При последовательном виде движения –100 мин.;

При параллельно-последовательном виде движения – 40 мин.;

При параллельном виде движения – 8 мин.

Коэффициент, учитывающий затраты подготовительно-заключительного времени: Кпз = 1,03. Подготовительно-заключительное время определяется по формуле:

Продолжительность смены – 8,0ч. Время, связанное с естественными процессам, равно нулю.

Таблица 1 - Технологический процесс изготовления детали

| № вари-анта | Размер партии деталей, шт. | Размер транс-портной партии, шт. | Норма штучного времени, мин | Дата подачи | |||||

| 1 | 2 | 3 | 4 | 5 | заготовок | Готовых деталей в сборку | |||

| 2 | 200 | 40 | 32 | 12 | 20 | 6 | 5 | 10.02 | 22.02 |

1. Последовательный вид.

Tц = Tтех + m*tMO + te

Расчет длительности технологического цикла при последовательном виде движений предметов труда.

Т=200(32/1+12/2+20/1+6/1+5/1)=200*69=13800

1)200*32/1=6400; 2)200*12/2=1200; 3)200*20/1=4000

4)200*6/1=1200; 5)200*5/1=1000

График длительности производственного цикла при последовательном виде движений.

2. Параллельно-последовательный вид.

32/1 и 12/2 (12/2 меньше, значение 6)

12/2 и 20/1(12/2 меньше, значение 6)

20/1 и 6/1 (6/1 меньше, значение 6)

6/1 и 5/1 (5/1 меньше, значение 5)

Т=200(32/1+12/2+20/1+6/1+5/1)-(200-40)(6+6+6+5)=13800-3680=10120

1)40*32/1=1280; 2)40*12/1=240; 3)40*20/1=800

4)40*6/1=240; 5)40*5/1=200

График длительности производственного цикла при последовательно-параллельном виде движений.

3. Параллельный вид.

Т=(200-40)*32/1+40(32/1+12/2+20/1+6/1+5/1)=5120+2760=7880

1)40*32/1=1280; 2)40*12/1=240; 3)400*20/1=800

4)40*6/1=240; 5)40*5/1=200

График длительности производственного цикла при параллельном виде движений:

Итак, исходя, из проведенного анализа можно сказать: параллельный вид самый выгодный, так как затрачивает меньше всего времени.

Контрольная работа, часть №2

Задание № 1

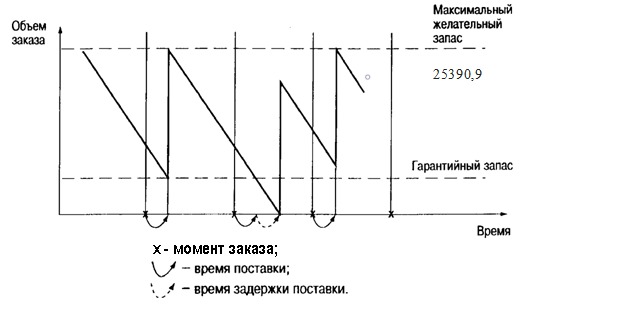

Требуется рассчитать (аналитически) и построить (графически) систему управления запасами производственного предприятия с и фиксированным интервалом времени между заказами:

Исходные данные для расчета параметров системы управления запасами следующие:

Количество дней в периоде — 253

Таблица №1.

| № варианта | Оптимальный размер заказа, шт. | Темп потребления, шт./день | Время поставки, дней | Прогнозируемый сбой (возможная задержка поставки), дней |

| 2 | 400 | 25 | 4 | 1 |

| № п/п | Показатель | Порядок расчета |

| 1 | Потребность, шт. | 40000 |

| 2 | Интервал времени между заказами, дни | I= 253/(40000/400) = 2,5 |

| 3 | Время поставки, дни | 4 |

| 4 | Возможная задержка поставки, дни | 1 |

| 5 | Ожидаемое дневное потребление, шт./день | (1)/ (Количество рабочих дней) = 40000/253 = 158,1 |

| 6 | Ожидаемое потребление за время поставки, шт. | (3)*(5)=4*158,1= 632,4 |

| 7 | Максимальное потребление за время поставки, шт. | ((3)+ (4))*5= (4+1) *158,1= 790,5 |

| 8 | Гарантийный запас, шт. | (7)-(6)=790,5–632,4= 158,1 |

| 9 | Максимальный желательный запас, шт. | ((8)+(2))*(5)= (158,1+2,5) * 158,1= 160,6*158,1=25390,9 |

| 10 | Размер заказа, шт. | Рз = 25390,9- 158,1+ 632,4= 25865,2 |

График движения запасов в основных системах управления запасами при мгновенном исполнении заказа представлен ниже:

Задание № 2

Требуется рассчитать (аналитически) и построить (графически) систему управления запасами производственного предприятия с и фиксированным размером заказа:

Исходные данные для расчета параметров системы управления запасами следующие:

Количество дней в периоде — 253

| № варианта | Оптимальный размер заказа, шт. | Темп потребления, шт./день | Время поставки, дней | Прогнозируемый сбой (возможная задержка поставки), дней |

| 2 | 400 | 25 | 4 | 1 |

| № п/п | Показатель | Порядок расчета |

| 1 | Потребность, шт. | 40000 |

| 2 | Оптимальный размер заказа, шт. | 400 |

| 3 | Время поставки, дни | 4 |

| 4 | Возможная задержка поставки, дни | 1 |

| 5 | Ожидаемое дневное потребление, шт./день | (1):(Количество рабочих дней)= 40000/253 = 158,1 |

| 6 | Срок расходования заказа, дни | (2):(5)=400/158,1 = 2,53 |

| 7 | Ожидаемое потребление за время поставки, шт. | (3)*(5) = 632,4 |

| 8 | Максимальное потребление за время поставки, шт. | ((3)+(4))* (5)=(4+1) *158,1 = 790,5 |

| 9 | Гарантийный запас, шт. | (8)-(7)=790,5–632,4= 158,1 |

| 10 | Пороговый уровень запаса, шт. | (9)+(7)=158,1+632,4 = 790,5 |

| 11 | Максимальный желательный запас, шт. | (10)+(2)*(5)= (790,5+400) *158,1= 188218,05 |

| 12 | Срок расходования запаса до порогового уровня, дни | (11)-(10)/(5)= (188218,05-790,5)/ 158,1=1185,5 |