Файл: Правила работы в учебнопроизводственной мастерской Виды работ, выполняемых на токарных станках.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Содержание: | Стр. | ||

| 1. | Введение………………………………………………………………. | 1 | |

| | 1.1 | Правила работы в учебно-производственной мастерской…... | |

| | 1.2 | Виды работ, выполняемых на токарных станках…………….. | |

| | 1.3 | Обслуживание станков………………………………………… | |

| 2. | Работа на заточных станках | | |

| | 2.1 | Назначение, классификация, устройство заточных станков... | |

| | 2.2 | Правила работы, техника безопасности на универсально-заточных станках……………………………………………….. | |

| | 2.3 | Заточка токарных резцов………………………………………. | |

| 3. | Обработка деталей на токарных станках | | |

| | 3.1 | Организация рабочего места токаря…………………………... | |

| | 3.2 | Техника безопасности при работе на токарных станках……... | |

| | 3.3 | Назначение, классификация, устройство токарных станков... | |

| | 3.4 | Приспособления, режущий и измерительный инструмент, применяемый при токарных работах…………………………... | |

| | 3.5 | Способы установки заготовки на станке………………………. | |

| | 3.6 | Установка, выверка и закрепление резцов в резцедержателе... | |

| 4. | Обработка наружных цилиндрических и торцевых поверхностей на токарных станках | | |

| | 4.1 | Обработка гладких цилиндрических поверхностей и поверхностей с уступами……………………………………….. | |

| | 4.2 | Подрезание уступов и торцов проходными и подрезными резцами…………………………………………………………… | |

| | 4.3 | Вытачивание канавок и отрезание отрезными резцами………. | |

| | 4.4 | Измерение и контроль полученной детали. …………………... | |

1.Введение

Токарная обработка — один из способов изготовления изделий, которое осуществляются путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т. д.

1.1 Правила работы в учебно-производственной мастерской

К работе на токарном станке под руководством мастера производственного обучения (преподавателя) допускаются обучающиеся, прошедшие вводный инструктаж по охране труда, медицинский осмотр и не имеющие противопоказаний по состоянию здоровья и ознакомленные с инструкциями по эксплуатации станков и механизмов, которыми оснащена мастерская.

1.2. Обучающиеся должны соблюдать правила поведения в учебных мастерских, расписание учебных занятий, установленные режимы труда и отдыха.

1.3. Мастера производственного обучения (преподаватели) обязаны обучать обучающихся правильному и безопасному обращению с находящимся в учебных мастерских оборудованием, безопасным методам выполнения работ и следить за соблюдением обучающимися мер безопасности.

1.4. Основными опасными и вредными производственными факторами могут быть:

· электрический ток;

· движущиеся и вращающиеся детали станка;

· мелкая стружка, отлетающие куски металла и аэрозоли смазочно-охлаждающей жидкости;

· высокая температура поверхности обрабатываемых деталей и изделий;

· промышленная пыль;

· производственный шум;

· острые кромки и шероховатости материалов и инструмента;

· повышенная вибрация;

· недостаточная освещенность рабочей зоны, наличие прямой и отраженной блескости, повышенная пульсация светового потока.

1.5. При работе на токарном станке должна использоваться следующая спецодежда и индивидуальные средства защиты: халат хлопчатобумажный, головной убор, защитные очки. На полу около станка должна быть решетка с диэлектрическим ковриком.

1.6. В учебной мастерской должна быть медаптечка с набором необходимых медикаментов и перевязочных средств для оказания первой помощи при травмах.

1.7. Учебная мастерская должна быть обеспечена первичными средствами пожаротушения: огнетушителем углекислотным или порошковым и ящиком с песком.

1.8. Обучающиеся обязаны знать:

– места расположения медаптечки, средств пожаротушения;

– номера телефонов медицинской службы и пожарной охраны;

– пути эвакуации, главных и запасных выходов в случае аварии и пожара

и уметь пользоваться в случае необходимости.

1.9. При несчастном случае пострадавший или очевидец несчастного случая обязан немедленно сообщить мастеру производственного обучения (преподавателю), который сообщает об этом администрации колледжа. При неисправности оборудования, инструмента прекратить работу и сообщить об этом мастеру производственного обучения (преподавателю).

1.10. Обучающиеся должны соблюдать порядок выполнения работы, правила личной гигиены, содержать в чистоте рабочее место.

1.11. В случае нарушения кем-либо из обучающихся техники безопасности со всеми обучающимися необходимо провести внеплановый инструктаж по технике безопасности, с его регистрацией в соответствующем журнале.

1.12. За нарушение данной инструкции, мастер производственного обучения (преподаватель) несет персональную ответственность в соответствии с действующим законодательством.

1.2 Виды работ выполняемых на токарных станках

Основными видами работ, выполняемыми на токарных станках, являются:

1.обработка цилиндрических, конических, фасонных, торцевых

2.поверхностей, уступов;

3.вытачивание канавок;

4.отрезка частей заготовки;

5.обработка отверстий сверлением, растачиванием, зенкерованием, 6.развертыванием;

7.нарезание резьбы;

8.накатывание.

1.3 Обслуживание станков

1. До начала смены принять станок от сменщика. При приемке

необходимо:

Проверить общее состояние станка и включение двигателя;

Попробовать работу фрикциона, первоначально придав шпинделю малую частоту вращения, и проверить на слух, нет ли каких-либо подозрительных шумов в коробке скоростей, коробке подач и в механизме фартука;

Проверить по струйному масло-указателю при малой частоте

вращения шпинделя, работает ли смазочный насос;

Осмотреть направляющие станины: нет ли забоин и царапин;

Проверить ход каретки суппорта, поперечных и верхних салазок суппорта, включение и переключение подач, замыкание и

размыкание разъемной гайки;

Убедиться в исправности насоса для подачи охлаждающей жидкости и системы трубопроводов;

Убедиться в исправности осветительных устройств в станке;

Убедиться в исправности предохранительного щитка;

Убедиться в исправности заземления.

2. Своевременно и правильно смазывать станок согласно карте

смазки, регулярно проверять и периодически очищать смазочные

отверстия, следить за своевременной сменой смазки в коробке

скоростей, коробке подач и фартуке суппорта.

3. Во время работы не укладывать заготовки, детали, режущие

и измерительные инструменты на направляющие станины, использовать для этой цели деревянные планшеты.

4. Для надежного закрепления резцедержателя запрещается

постукивание молотком или металлическим стержнем по рукоятке. Периодически снимать резцедержатель, очищать опорную поверхность от грязи, промывать керосином и протирать гнезда

фиксаторов.

5. Не оставлять двигатель станка включенным, если необходимо отлучиться, выключать станок при измерении изготовляемых

деталей, при перерывах в подаче электроэнергии, при наладочных

или ремонтных работах у станка. При выполнении ручных работ

(развертывание, нарезание резьбы метчиком, сверление с ручной

подачей пиноли, полирование), когда не требуется автоматическая

подача суппорта, отключать механизм подачи, поставив рукоятку

трензеля в нейтральное положение.

6. Тщательно очищать станок после работы, следить, чтобы на

направляющих станины и суппортов не оставалась стружка, грязь,

влага. Использовать обтирочные материалы, не оставляющие следов от частичек стружки и ворса на протираемых поверхностях.

При обработке чугунных заготовок несколько раз в смену тщательно удалять стружку и пыль с направляющих станины и каретки и смазывать их. Следить за тем, чтобы чугунные заготовки не

превышали 20 % от общего количества изделий. Если выполнялась

обработка чугунных заготовок, а затем необходимо обрабатывать

стальные с применением смазочно-охлаждающей жидкости, то

вначале очистить направляющие от чугунной стружки, грязи и

масла, протереть их тряпкой, смоченной в керосине, затем протереть насухо и вновь смазать. Не реже одного раза в месяц выполнять общую уборку станка и рабочего места: обмывать станок теплым содовым раствором и вытирать; промывать сетку корыта,

полностью заменять эмульсию в резервуаре; промывать ходовые

винты; тщательно очищать направляющие; протирать внутренние

поверхности защитных кожухов; очищать свое рабочее место вокруг станка, под тумбочкой; очищать и при необходимости ремонтировать решетку; наводить порядок в рабочей тумбочке. После

общей уборки полностью смазывать станок. Два раза в год производить генеральную уборку станка и рабочего места.

7. О замеченных ослаблениях закрепления станка сообщать мастеру.

8. Станок, остановленный на длительное время (свыше пяти суток), должен быть покрыт чехлом, и все неокрашенные поверхности тщательно смазаны.

2. Работа на заточных станках

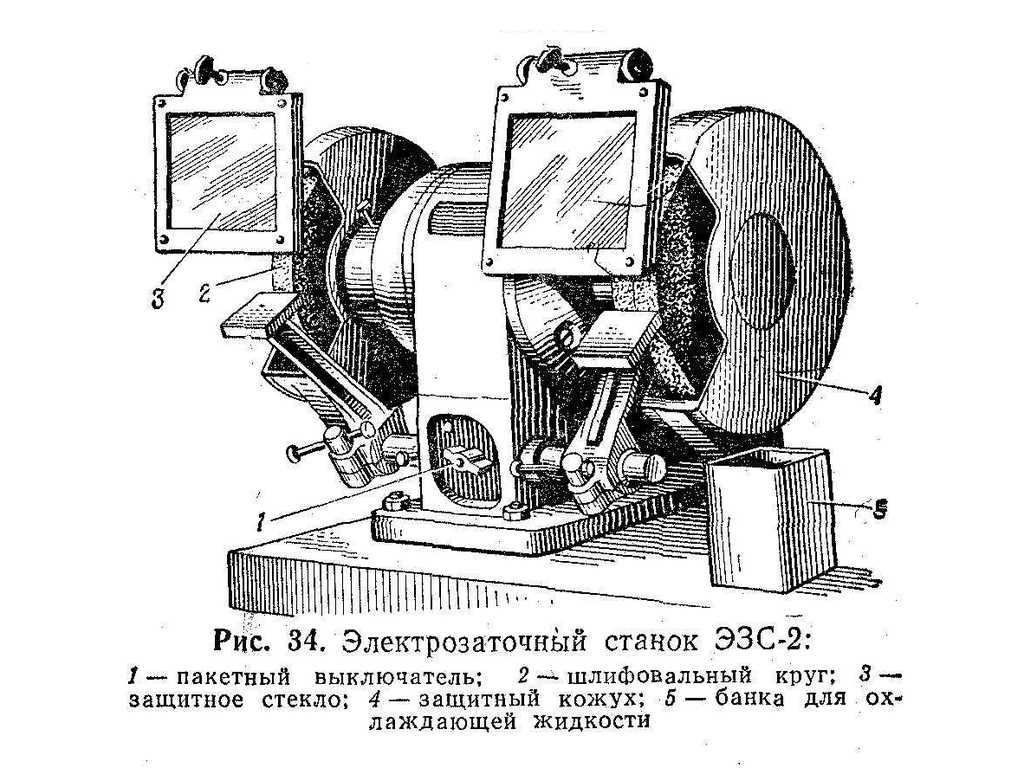

2.1 Назначение, классификация, устройство заточных станков

Точильно-шлифовальные станки - это аппараты, работающие на электроприводе, основным предназначением которых является заточка и доводка слесарных и столярных инструментов, металлических деталей и изделий. Точильные станки делятся на три основные группы: Небольшие станки настольного типа, оборудованные шлифовальными дисками диаметром 90—200 мм, подходят для обработки мелкого инструмента и деталей.

Общая характеристика заточных станков. Относительно характера выполняемой работы и производится классификация заточных станков. Их классифицируют на две большие группы: универсальные и специальные. Первая группа заточных станков предназначена для выполнения заточки поверхности большинства режущего инструмента. Универсальные заточные станки оснащены большим количеством устройств и приспособлений для закрепления, установки и заточки инструмента.

2.2 Правила работы, техника безопасности при работе на универсально-заточных станках

При работе на заточном станке необходимо соблюдать следующие правила безопасности труда:

Перед тем как приступить к заточке, убедиться в полной исправности всех механизмов станка, в наличии исправного

ограждения круга и правильности направления его вращения

(круг должен вращаться на резец);

Проверить правильность установки подручника — зазор между

рабочей поверхностью круга и подручником не должен превышать 3 мм. Перестановка подручника допускается только после

полной остановки круга;

Запрещается работа без подручника и ограждения круга;

Перед заточкой закрыть зону заточки защитным прозрачным

экраном или надеть защитные очки.

2.3 Заточка токарных резцов

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и производят установку под требуемым углом к рабочей поверхности круга. Вершина резца должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм). При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а чтобы износ круга происходил равномерно и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга. Сначала затачивают главную и вспомогательную задние поверхности, затем переднюю поверхность. На пересечении главной и вспомогательной режущих кромок делают фаску или скругление. После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах. Углы заточки резца контролируют специальными шаблонами или угломерами.