Файл: 1. Определение элементов гладкого цилиндрического соединения с выбором средств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 59

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Определение элементов гладкого

цилиндрического соединения с выбором средств

2. Определение элементов соединений,

подвергаемых селективной сборке 12

3. Расчет и выбор полей допусков для деталей,

сопрягаемых с подшипниками качения 17

4. Допуски и посадки шпоночных соединений 22

5. Допуски и посадки шлицевых соединений 28

Выбор посадки по требуемым характеристикам

Определение элементов соединений, подвергаемых селективной сборке

мм,  мм

мм

ЗАДАНИЕ 3

Решение

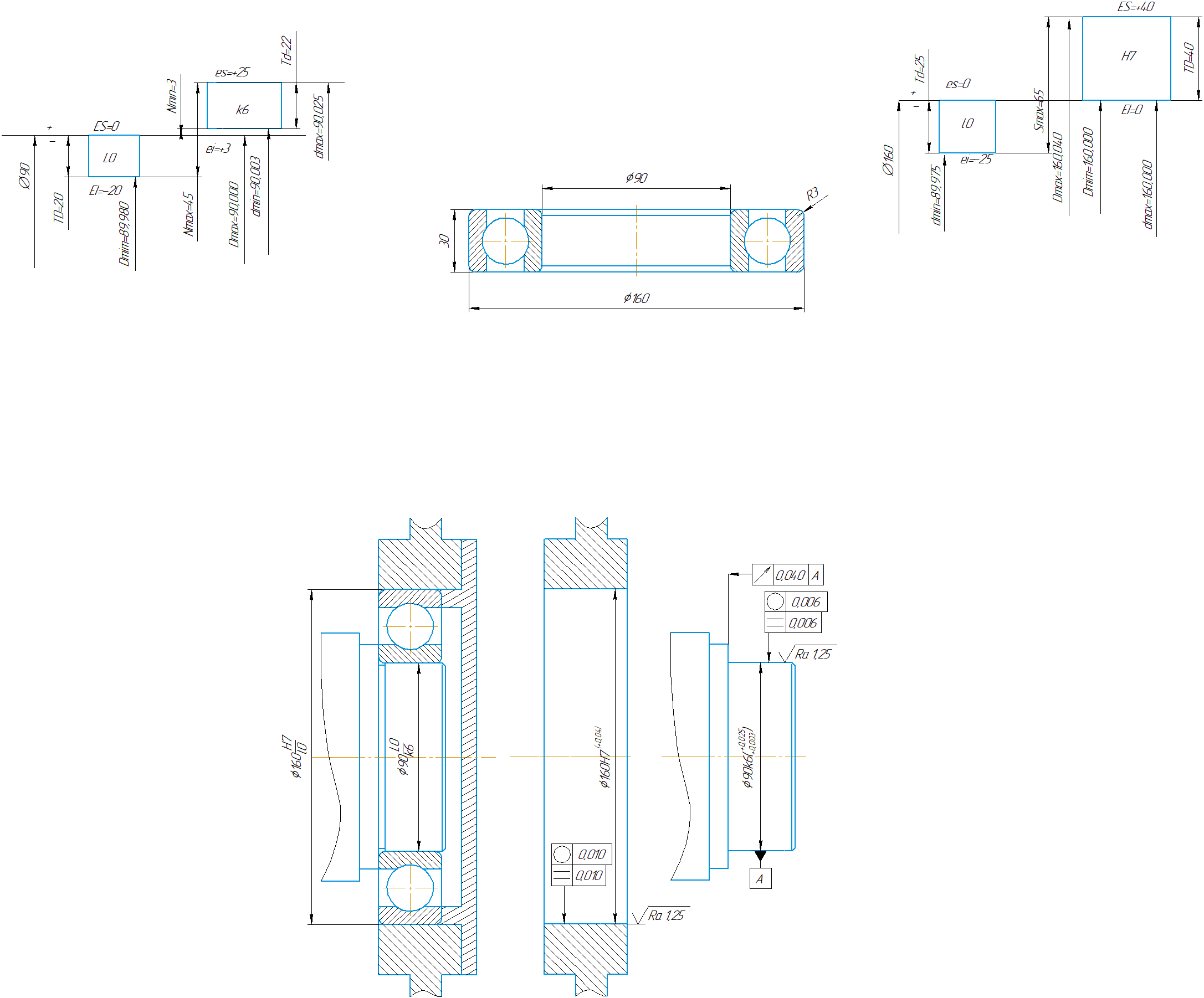

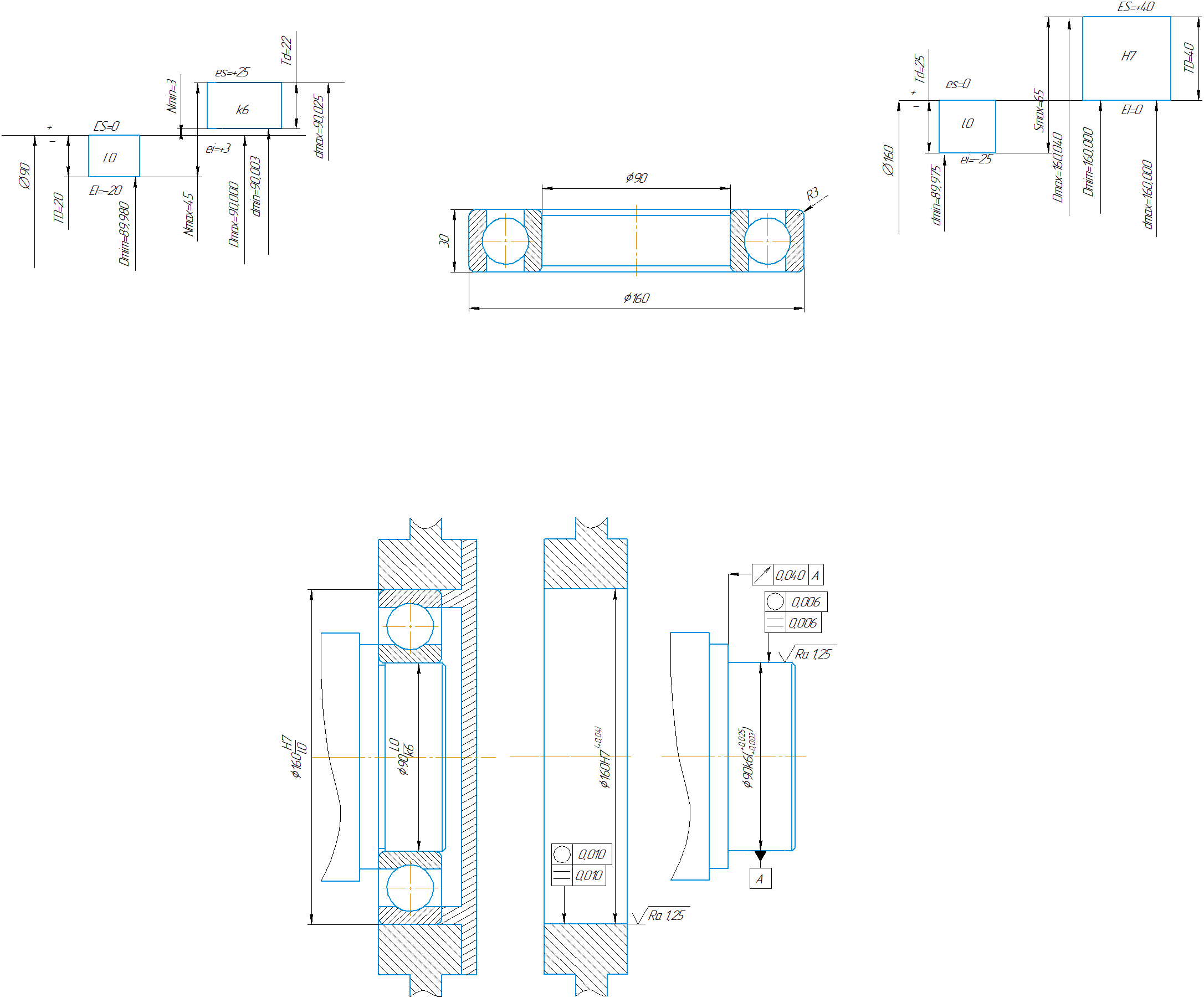

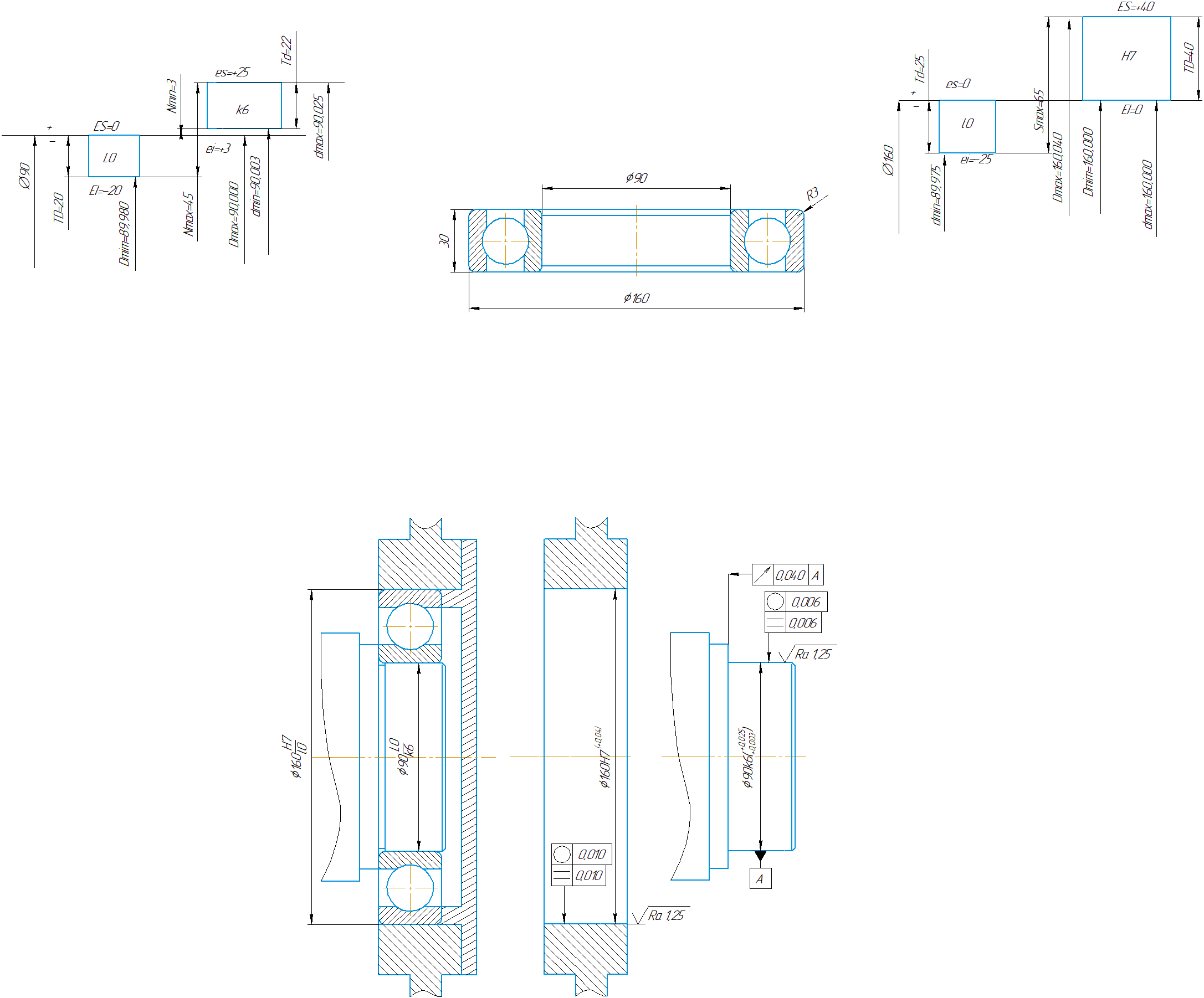

Выполняем чертёж подшипника

Рисунок 6 – Подшипник 218

Из анализа конструкции подшипникового узла следует, что вращается внутреннее кольцо подшипника, а наружное медленно проворачивается в корпусе.

Согласно ГОСТ 3325-85 существует три вида нагружения подшипников. Посадку с зазором назначают для кольца, которое испытывает местное нагружение. Посадку с натягом назначают преимущественно для кольца, которое испытывает циркуляционное нагружение. При таком подходе к выбору посадок в подшипнике обеспечивается необходимый рабочий зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре.

Интенсивность нагрузки подсчитывается по формуле

кН/м (3.1)

кН/м (3.1)

Где R– радиальная нагрузка на опору, 9400 Н;

К1 – динамический коэффициент, зависящий от характера нагрузки, 1 – при умеренных толчках и вибрации;

К2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, 1 – при сплошном вале;

К3 – коэффициент, учитывающий неравномерность распределения нагрузки между тел качения в двухрядных подшипниках, 1 – для подшипника с одним рядом колец;

b - рабочая ширина посадочного места, b = B-2r = 30 – 2 3 = 24 мм

В – ширина подшипника, 30 мм;

r- координата монтажной фаски внутреннего или наружного кольца подшипника, 2,5 мм

кН/м (19)

кН/м (19)

Таблица 6 – Поля допусков посадочных поверхностей валов и отверстий для сопряжения с кольцами подшипников

При нагружении более 300 Нм выбираем посадку вала – k6;

Посадка вал-подшипник

Посадка отверстие-подшипник

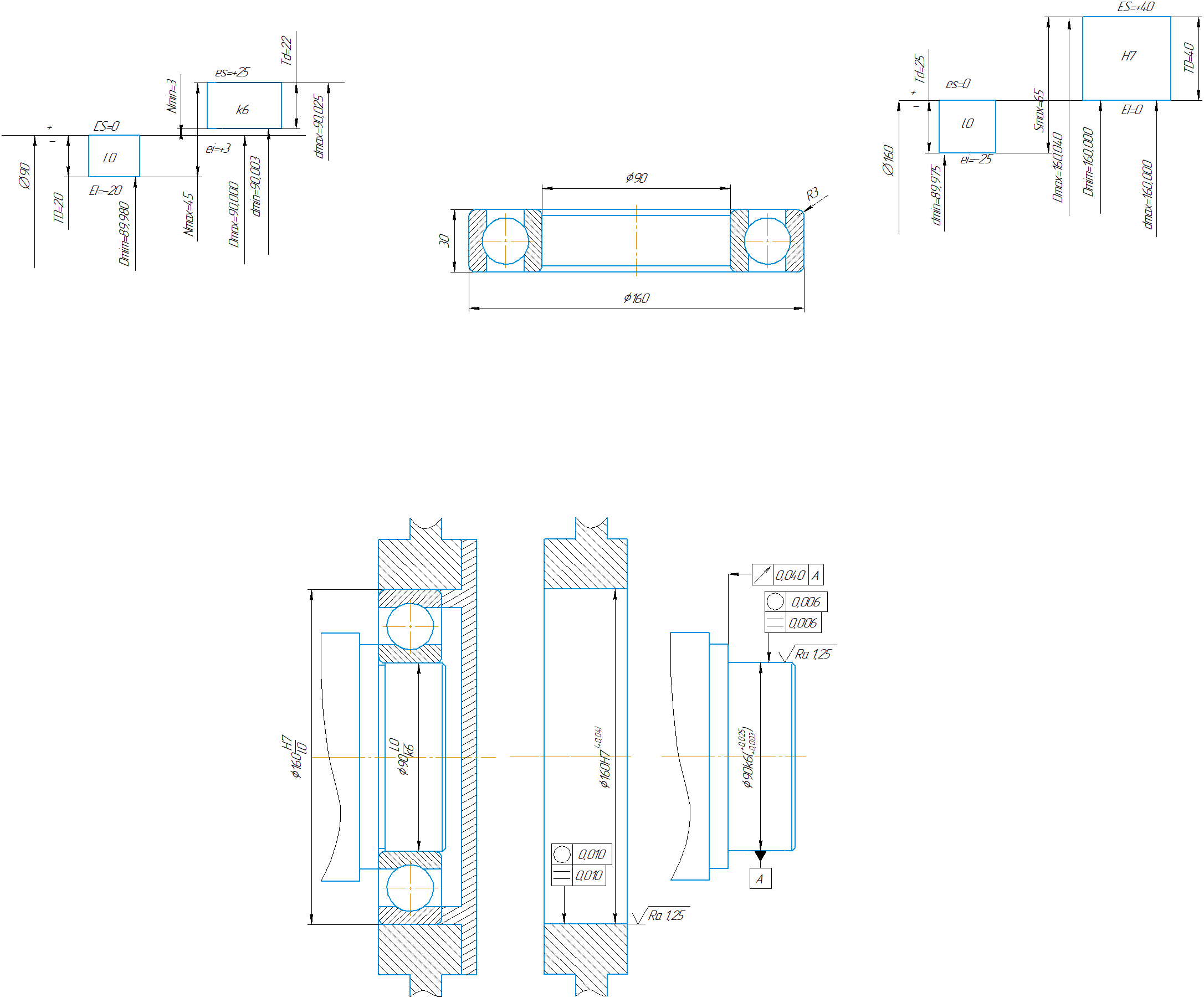

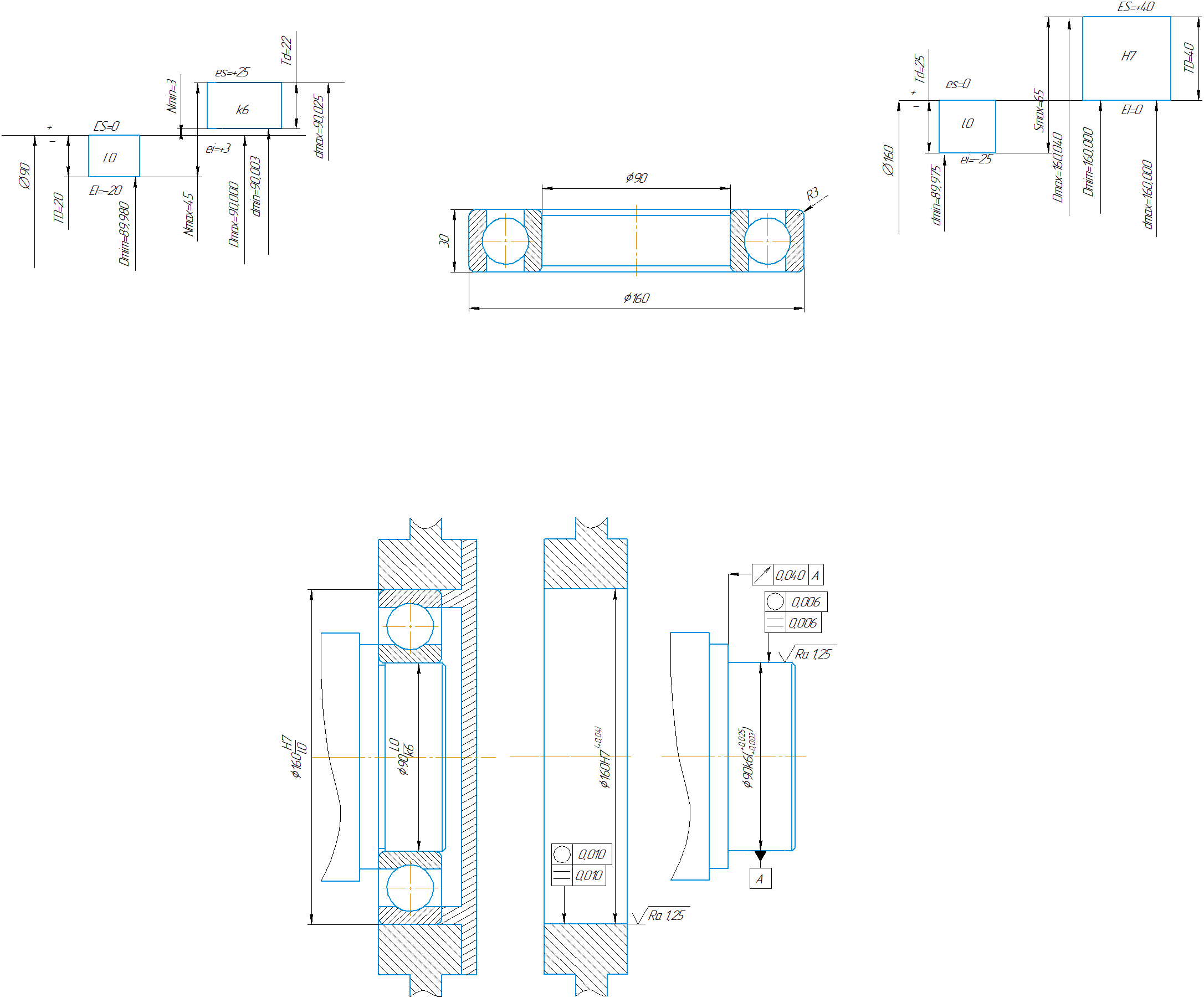

Расчёт соединения 90L0/k6

Выполним расчеты предельных размеров, допусков и посадку для соединения вторичного вала с внутренним кольцом подшипника 90L0/k6. Для этого определим предельные отклонения мм:

ES = 0 мм; EI = -0,020 мм; es=+0,025 мм; ei= +0,003 мм.

Предельные размеры: Dmax, Dmin, dmax, dmin, мм, допуски TD, Td, мм.

Dmax = D+ES = 90 + 0 = 90 мм.

Dmin = D+EI =90 + (-0,02) = 89,98 мм.

TD = ES-EI = 0 – (-0,02) = 0,02 мм.

dmax = d+es = 90 + 0,025 = 90,025 мм.

dmin =d+ei = 90 + 0,003 = 90,003 мм.

Td = es-ei = 0,025 – 0,003= 0,022 мм.

Натяги

Nmax= es-EI= 0.025 – (-0,020)= 0,045 мкм.

Nmin= ei- ES = 0,003 – 0= 0,003 мкм.

Допуск посадки

TN=TD+Td = 0,020+0,022 = 0,042 мм

Рисунок 7 - Посадка нвутренеого кольца подшипнка

Таблица 7 – Анализ посадки 90L0/k6

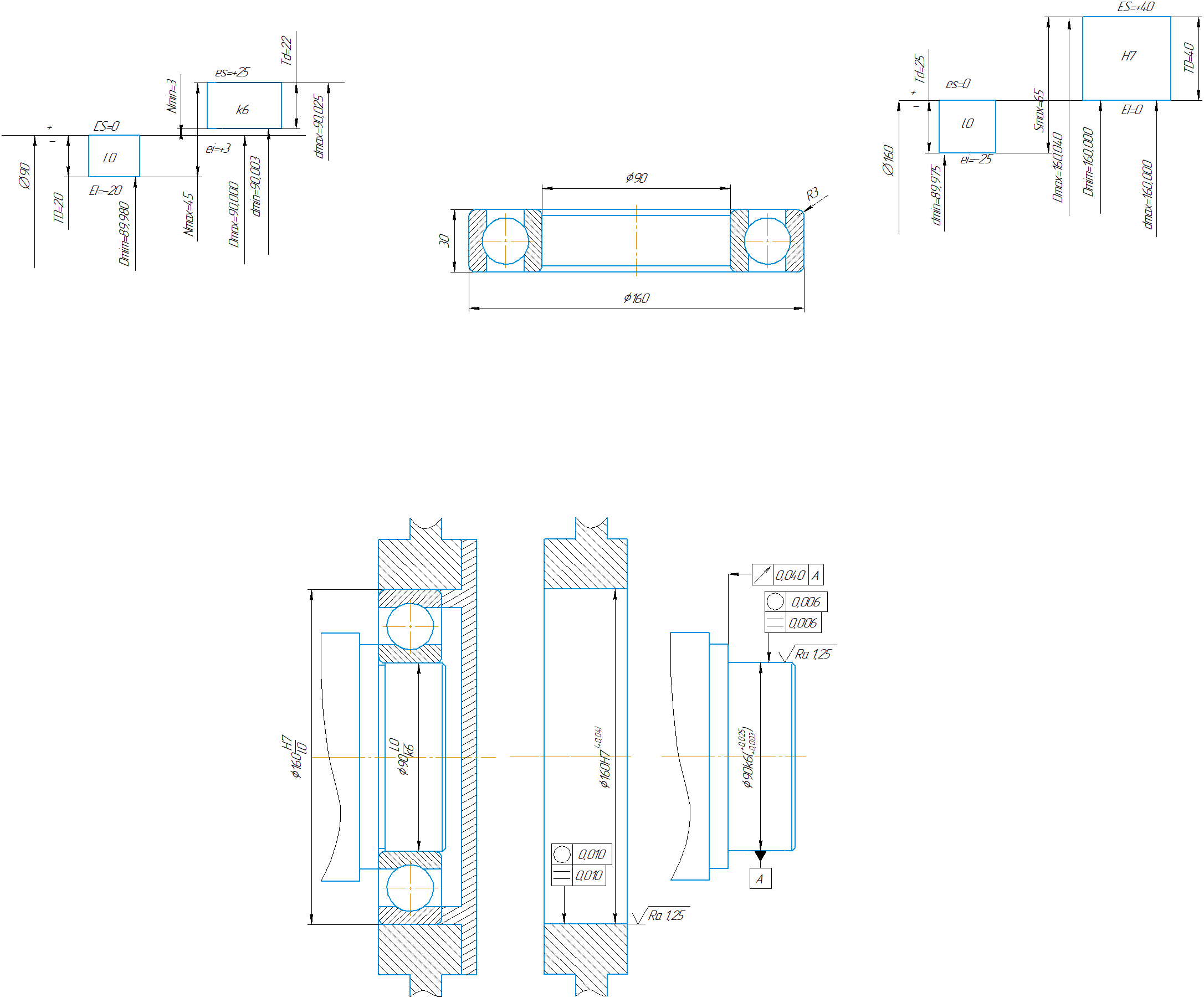

Расчёт соединения 160H7/l0

Выполним расчеты предельных размеров, допусков и посадку для соединения задней крышки с наружным кольцом подшипника 160H7/l0.

Для этого определим предельные отклонения, мм:

ES = 0,040 мм; EI = 0,0 мм; es = -0,00 мм; ei =- 0,025 мм.

Dmax = D+ES = 160 + 0.04 = 160,04 мм

Dmin = D+EI = 160 – 0,0 = 160,00 мм.

TD = ES-EI = 40 - 0 = 40 мкм .

dmax = d+ es = 160 - 0,00 = 160,000 мм.

dmin = d+ei = 160 + (-0,025) = 159.975 мм.

Td =es-ei = – (-0,025) = 0,025 мм.

Зазоры в соединении

Smax = ES-ei = 0,040 – 0,018 = 0,058 мм.

Smin = EI-ei = 0 – 0 = 0 мм.

Допуск посадки

TS=TD+Td = 0,040+0,025 = 0,065 мм

Строим схему полей допусков

Рисунок 8 - Поля допусков наружного кольца подшипника

Таблица 8 – Анализ посадки 160H7/l0

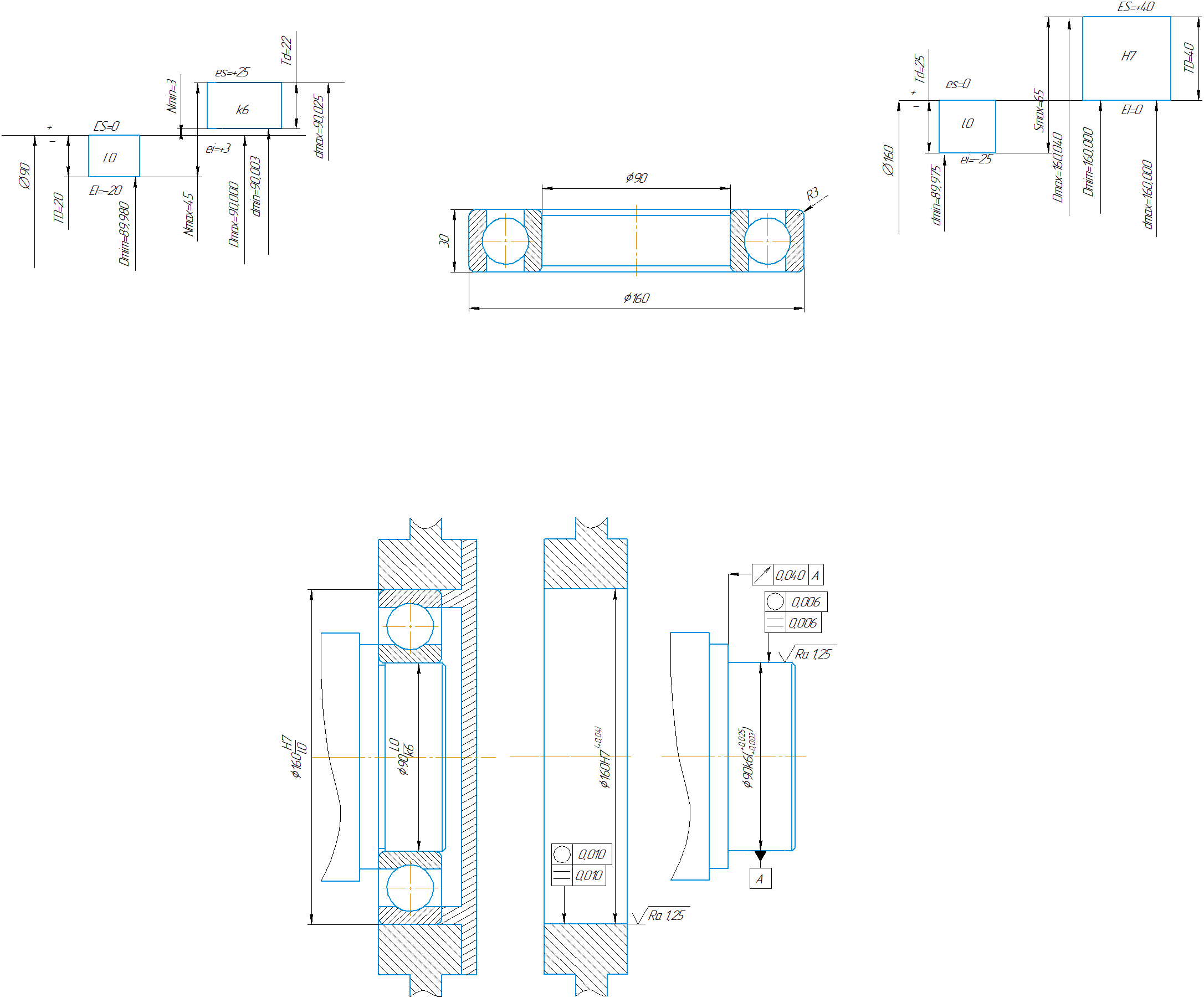

Рисунок 9 – Крышка и вал подшипника

В задании требуется

Исходные данные:

Решение

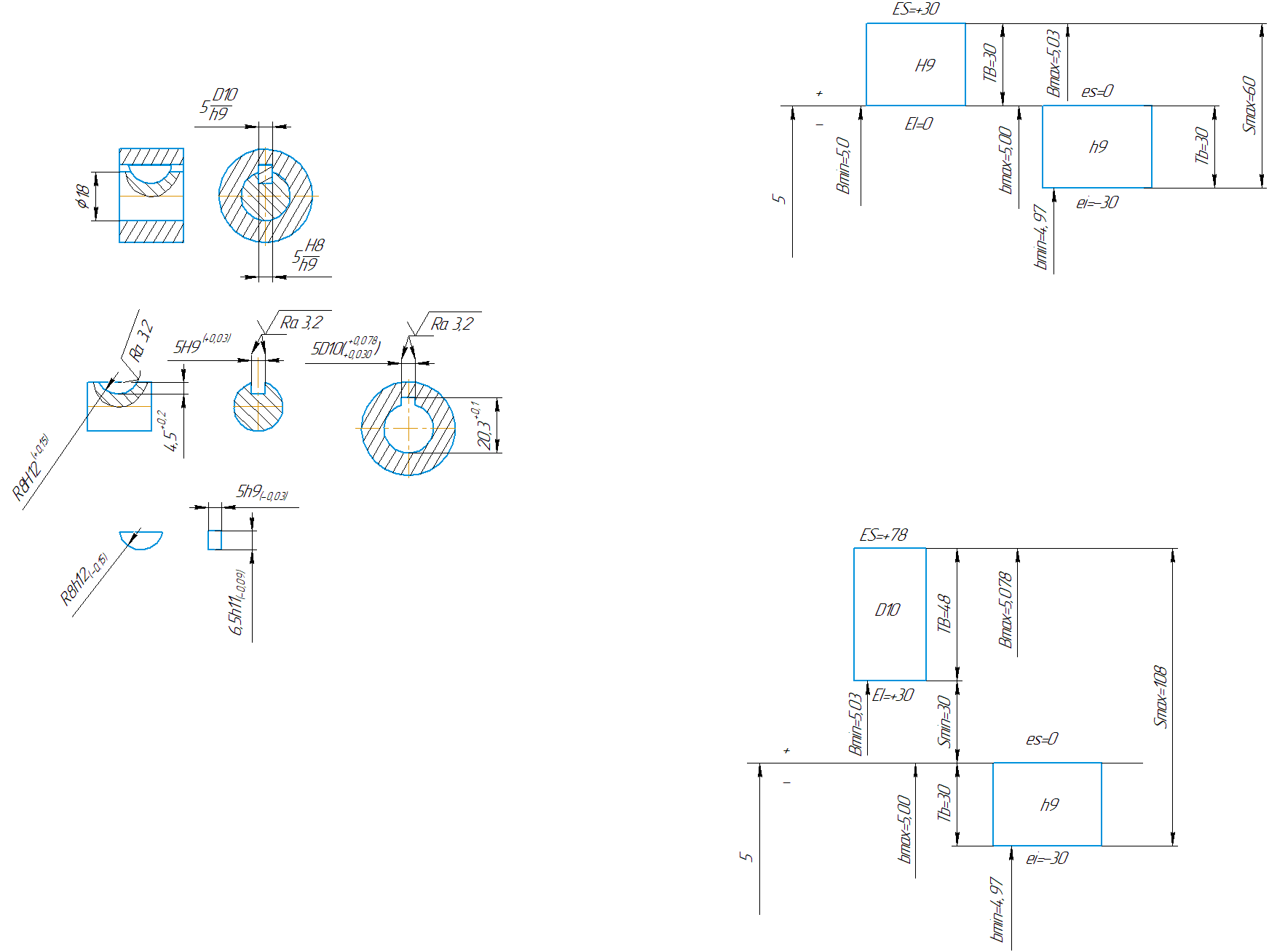

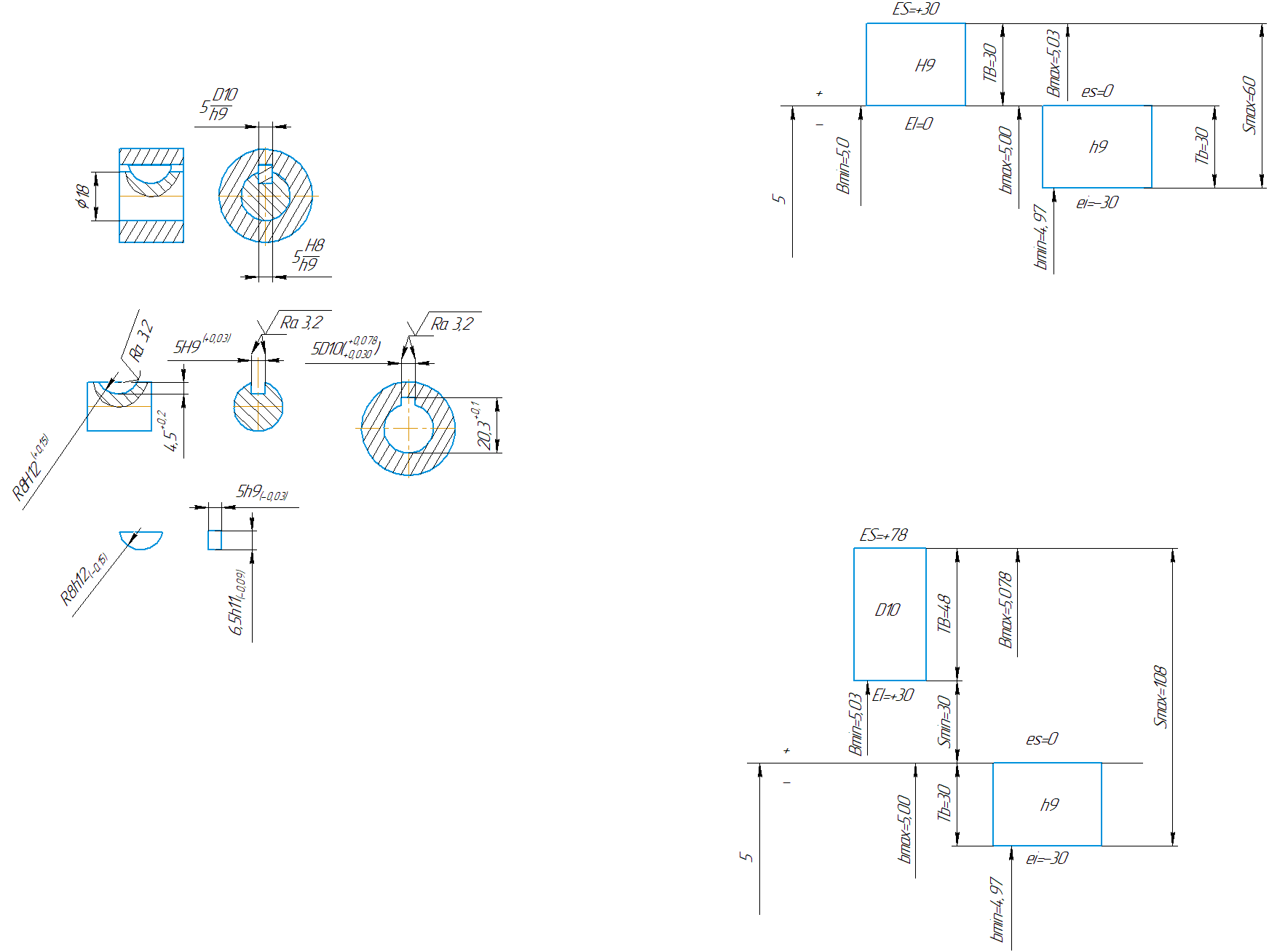

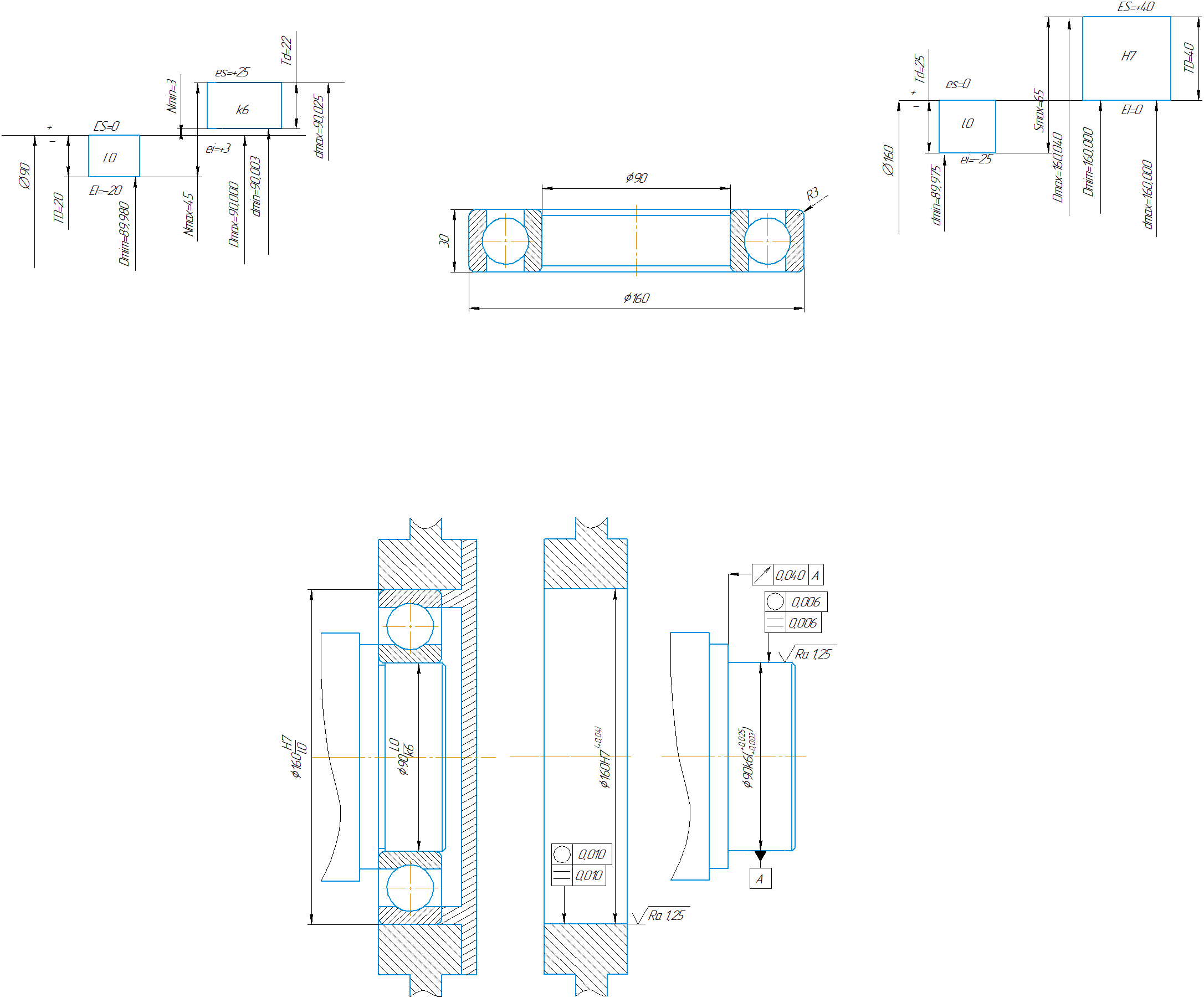

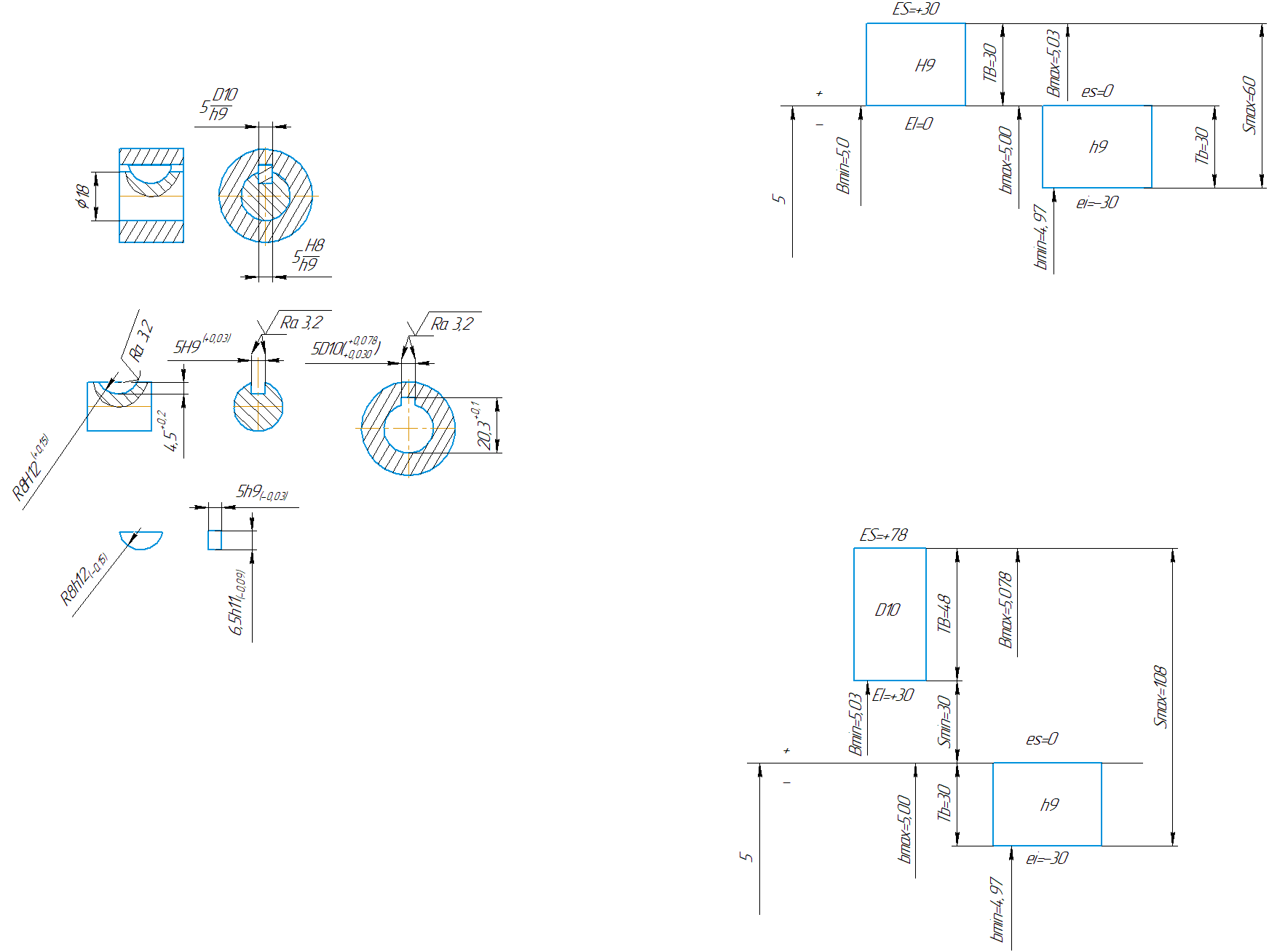

Учитывая характер соединения, посадка для паза на валу - 5 , в ступице колеса редуктора - 5

, в ступице колеса редуктора - 5 .

.

Рисунок 10 – Обозначение посадки шпоночного соединения

Учитывая характер соединения, посадка для паза на валу - 5 , в ступице колеса редуктора - 5

, в ступице колеса редуктора - 5 .

.

Определяем из таблиц 2 предельные отклонения для «отверстия» ES=+0,078 мм, EI= 0,030 мм,

предельные отклонения для «вала» es = 0, ei = -0,03 мм.

Расчет предельных размеров Bmax, Bmin, мм, и допуск TB, мм, для ширины паза на валу рассчитывается по формулам.

Bmax = bh+ES =5 + 0,078 = 5,078 мм

Bmin = bh+EI = 5 + 0,030 = 5,030 мм

TB = ES-EI = 0,098 – 0,040) = 0,058 мм

Предельные размеры bmax, bmin, мм, и допуск Tb, мм, для ширины шпонки рассчитываются по формулам

bmax = bh +es= 5 + 0 = 5 мм

bmin = bh +e i= 5 + (-0,03) = 4,97 мм

Tb = es-ei = 0 – (-0,03) = 0,03 мм.

Определяем соответственно зазор S, мм, и допуск TS, мм

Smax = ES – ei = 0,078 – (-0,03) = 0,106 мм

Smin = EI – es = 0,030 – (-0,0) = 0,030 мм

TS = TB+Tb = 0,048 +0,03 = 0,078 мм

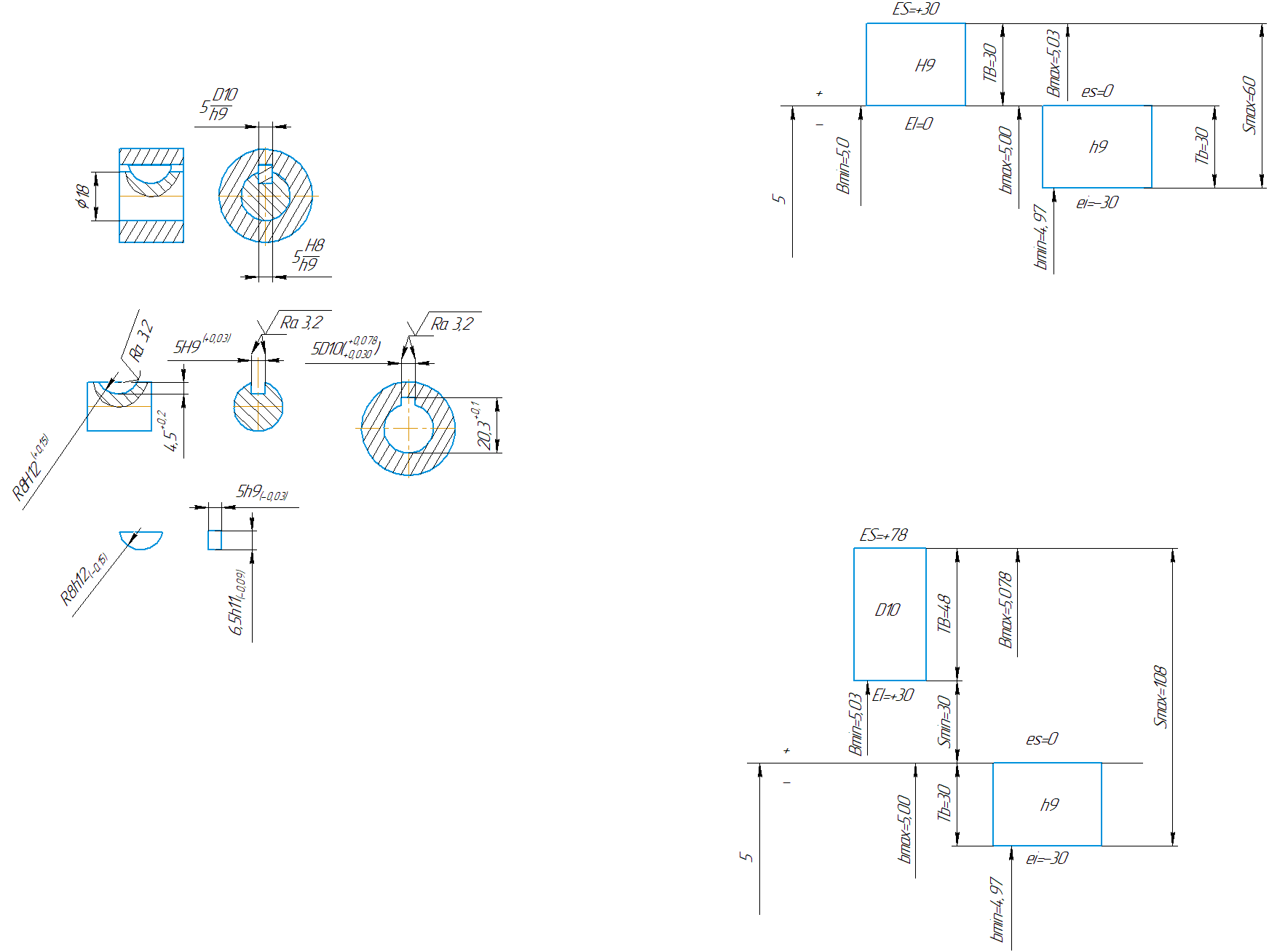

Схема полей допусков соединения 5 представлена на рисунке 11.

представлена на рисунке 11.

Рисунок 11 – Поле допуска посадки 5

Определяем из таблиц 2 предельные отклонения для «отверстия» ES=+0,030 мм, EI= 0,000 мм,

предельные отклонения для «вала» es = 0, ei = -0,03 мм.

Расчет предельных размеров Bmax, Bmin, мм, и допуск TB, мм, для ширины паза на валу рассчитывается по формулам.

Bmax = bh+ES =5 + 0,030 = 5,030 мм

Bmin = bh+EI = 5 + 0,000 = 5,000 мм

Допуск отверстия

TB = ES-EI = 0,030 – 0,000 = 0,030 мм

Предельные размеры bmax, bmin, мм, и допуск Tb, мм, для ширины шпонки рассчитываются по формулам

bmax = bh +es= 5 + 0 = 5 мм

bmin = bh +e i= 5 + (-0,03) = 4,97 мм

Допуск вала

Tb = es-ei = 0 – (-0,03) = 0,03 мм

Определяем соответственно зазор S, мм, и допуск TS, мм

Smax = ES – ei = 0,030 – (-0,03) = 0,060 мм

Smin = EI – es = 0,000 – (-0,0) = 0,000 мм

Допуск посадки

TS = TB+Tb = 0,030 +0,03 = 0,060 мм

Схема полей допусков соединения 5 представлена на рисунке 7.

представлена на рисунке 7.

Рисунок 12 – Поле допуска посадки 5

Таблица 9 - Размерные характеристики деталей шпоночного соединения

ЗАДАНИЕ 3

-

Выбрать посадку для подшипника 218 (0 класс точности) на вал редуктора. Определить зазор или натяг соединения. -

R = 9400 Н -

Рисунок 14

Решение

-

Выбор посадки

Выполняем чертёж подшипника

Рисунок 6 – Подшипник 218

Из анализа конструкции подшипникового узла следует, что вращается внутреннее кольцо подшипника, а наружное медленно проворачивается в корпусе.

Согласно ГОСТ 3325-85 существует три вида нагружения подшипников. Посадку с зазором назначают для кольца, которое испытывает местное нагружение. Посадку с натягом назначают преимущественно для кольца, которое испытывает циркуляционное нагружение. При таком подходе к выбору посадок в подшипнике обеспечивается необходимый рабочий зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре.

Интенсивность нагрузки подсчитывается по формуле

Где R– радиальная нагрузка на опору, 9400 Н;

К1 – динамический коэффициент, зависящий от характера нагрузки, 1 – при умеренных толчках и вибрации;

К2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, 1 – при сплошном вале;

К3 – коэффициент, учитывающий неравномерность распределения нагрузки между тел качения в двухрядных подшипниках, 1 – для подшипника с одним рядом колец;

b - рабочая ширина посадочного места, b = B-2r = 30 – 2 3 = 24 мм

В – ширина подшипника, 30 мм;

r- координата монтажной фаски внутреннего или наружного кольца подшипника, 2,5 мм

Таблица 6 – Поля допусков посадочных поверхностей валов и отверстий для сопряжения с кольцами подшипников

| Класс точности | Поле допуска вала | Поле допуска отверстия |

| 0 | n6, m6, k6, js6, h6, g6 | N7, M7, K7, Js7, H7 |

При нагружении более 300 Нм выбираем посадку вала – k6;

Посадка вал-подшипник

Посадка отверстие-подшипник

Расчёт соединения 90L0/k6

Выполним расчеты предельных размеров, допусков и посадку для соединения вторичного вала с внутренним кольцом подшипника 90L0/k6. Для этого определим предельные отклонения мм:

ES = 0 мм; EI = -0,020 мм; es=+0,025 мм; ei= +0,003 мм.

Предельные размеры: Dmax, Dmin, dmax, dmin, мм, допуски TD, Td, мм.

Dmax = D+ES = 90 + 0 = 90 мм.

Dmin = D+EI =90 + (-0,02) = 89,98 мм.

TD = ES-EI = 0 – (-0,02) = 0,02 мм.

dmax = d+es = 90 + 0,025 = 90,025 мм.

dmin =d+ei = 90 + 0,003 = 90,003 мм.

Td = es-ei = 0,025 – 0,003= 0,022 мм.

Натяги

Nmax= es-EI= 0.025 – (-0,020)= 0,045 мкм.

Nmin= ei- ES = 0,003 – 0= 0,003 мкм.

Допуск посадки

TN=TD+Td = 0,020+0,022 = 0,042 мм

Рисунок 7 - Посадка нвутренеого кольца подшипнка

Таблица 7 – Анализ посадки 90L0/k6

| Наименование | Отверстие | вал |

| Обозначение поля допуска | 90L0 | 90k6 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES=0 EI=-0,020 | es= 0,025 ei = 0.003 |

| Наибольший предельный размер, мм | Dmax =90,0 Dmin=89,98 | dmax= 90,025 dmin=90,003 |

| Допуск размера, мм | TD=Dmax-Dmin=0,02 | Td=dmax-dmin = 0,022 |

| Наибольший натяг, мм Наименьший натяг, мм | Nmax = dmax-Dmin = 0,045 Nmin= dmin-Dmax = 0,003 | |

| Допуск посадки | TN=TD+Td = 0,020+0,022 = 0,042 | |

Расчёт соединения 160H7/l0

Выполним расчеты предельных размеров, допусков и посадку для соединения задней крышки с наружным кольцом подшипника 160H7/l0.

Для этого определим предельные отклонения, мм:

ES = 0,040 мм; EI = 0,0 мм; es = -0,00 мм; ei =- 0,025 мм.

Dmax = D+ES = 160 + 0.04 = 160,04 мм

Dmin = D+EI = 160 – 0,0 = 160,00 мм.

TD = ES-EI = 40 - 0 = 40 мкм .

dmax = d+ es = 160 - 0,00 = 160,000 мм.

dmin = d+ei = 160 + (-0,025) = 159.975 мм.

Td =es-ei = – (-0,025) = 0,025 мм.

Зазоры в соединении

Smax = ES-ei = 0,040 – 0,018 = 0,058 мм.

Smin = EI-ei = 0 – 0 = 0 мм.

Допуск посадки

TS=TD+Td = 0,040+0,025 = 0,065 мм

Строим схему полей допусков

Рисунок 8 - Поля допусков наружного кольца подшипника

Таблица 8 – Анализ посадки 160H7/l0

| Наименование | Отверстие | вал |

| Обозначение поля допуска | 160H7 | 160l0 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES=0,04 EI=0 | es= 0 ei = -0,025 |

| Наибольший предельный размер, мм | Dmax =160,04 Dmin=160,00 | dmax= 160,000 dmin=159,975 |

| Допуск размера, мм | TD=Dmax-Dmin=0,04 | Td=dmax-dmin = 0,025 |

| Наибольший натяг, мм Наименьший натяг, мм | Smax = Dmax-dmin = 0,06 Smin= Dmin-dmax = 0,0 | |

| Допуск посадки | TS=TD+Td = 0,040+0,025 = 0,065 | |

Рисунок 9 – Крышка и вал подшипника

-

Расчёт посадок шпоночного соединения

В задании требуется

-

Определить основные размеры шпоночного соединения. -

Выбрать поля допусков деталей шпоночного соединения по ширине шпонки. -

Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения. -

Подсчитать все размерные характеристики деталей шпоночного соединения и для сокращения отчета записать их в таблицу 4. -

Определить предельные зазоры и натяги в соединении шпонка-паз вала и шпонка-паз втулки. -

Вычертить схему расположения полей допусков по ширине шпонки. -

Вычертить эскизы шпоночного соединения и его деталей с указанием всех основных размеров и полей допусков в буквенном и числовом обозначении.

Исходные данные:

-

Диаметр вала d, мм, 18. -

Конструкция шпонки - призматическая. -

Назначение (вид) соединения - свободное.

Решение

Учитывая характер соединения, посадка для паза на валу - 5

Рисунок 10 – Обозначение посадки шпоночного соединения

Учитывая характер соединения, посадка для паза на валу - 5

-

Расчет посадки для паза в ступице 5

Определяем из таблиц 2 предельные отклонения для «отверстия» ES=+0,078 мм, EI= 0,030 мм,

предельные отклонения для «вала» es = 0, ei = -0,03 мм.

Расчет предельных размеров Bmax, Bmin, мм, и допуск TB, мм, для ширины паза на валу рассчитывается по формулам.

Bmax = bh+ES =5 + 0,078 = 5,078 мм

Bmin = bh+EI = 5 + 0,030 = 5,030 мм

TB = ES-EI = 0,098 – 0,040) = 0,058 мм

Предельные размеры bmax, bmin, мм, и допуск Tb, мм, для ширины шпонки рассчитываются по формулам

bmax = bh +es= 5 + 0 = 5 мм

bmin = bh +e i= 5 + (-0,03) = 4,97 мм

Tb = es-ei = 0 – (-0,03) = 0,03 мм.

Определяем соответственно зазор S, мм, и допуск TS, мм

Smax = ES – ei = 0,078 – (-0,03) = 0,106 мм

Smin = EI – es = 0,030 – (-0,0) = 0,030 мм

TS = TB+Tb = 0,048 +0,03 = 0,078 мм

Схема полей допусков соединения 5

Рисунок 11 – Поле допуска посадки 5

-

Расчет посадки для паза в ступице 5

Определяем из таблиц 2 предельные отклонения для «отверстия» ES=+0,030 мм, EI= 0,000 мм,

предельные отклонения для «вала» es = 0, ei = -0,03 мм.

Расчет предельных размеров Bmax, Bmin, мм, и допуск TB, мм, для ширины паза на валу рассчитывается по формулам.

Bmax = bh+ES =5 + 0,030 = 5,030 мм

Bmin = bh+EI = 5 + 0,000 = 5,000 мм

Допуск отверстия

TB = ES-EI = 0,030 – 0,000 = 0,030 мм

Предельные размеры bmax, bmin, мм, и допуск Tb, мм, для ширины шпонки рассчитываются по формулам

bmax = bh +es= 5 + 0 = 5 мм

bmin = bh +e i= 5 + (-0,03) = 4,97 мм

Допуск вала

Tb = es-ei = 0 – (-0,03) = 0,03 мм

Определяем соответственно зазор S, мм, и допуск TS, мм

Smax = ES – ei = 0,030 – (-0,03) = 0,060 мм

Smin = EI – es = 0,000 – (-0,0) = 0,000 мм

Допуск посадки

TS = TB+Tb = 0,030 +0,03 = 0,060 мм

Схема полей допусков соединения 5

Рисунок 12 – Поле допуска посадки 5

Таблица 9 - Размерные характеристики деталей шпоночного соединения

| Наименование размера | Номинальный размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры, мм | Допуск размера, Т, мм | ||

| верхнее | нижнее | max | min | ||||

| Ширина шпонки | 5 | h9 | 0 | -0,03 | 5,000 | 4,97 | 0,03 |

| Высота шпонки | 5 | h11 | 0 | -0,075 | 5,00 | 4,925 | 0,025 |

| Ширина паза вала | 5 | H9 | 0,03 | -0,000 | 5,03 | 5,00 | 0,03 |

| Глубина паза вала | 3 | -- | 0,1 | 0 | 3,1 | 3 | 0,1 |

| Ширина паза втулки | 5 | D10 | 0,078 | 0,030 | 5,78 | 5,03 | 0,048 |

| Глубина паза втулки | 2,3 | -- | +0,10 | 0 | 2,4 | 2,3 | 0,10 |

| Диаметр шпонки *(для сегментных шпонок) | 19 | h12 | 0 | -0,3 | 19 | 18,7 | 0,3 |