Файл: Работы Автоматизация технологического процесса пикового подогрева воды на тэц.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 37

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Краткая характеристика топлива

Мазут, который используется в качестве котельного топлива является конечным продуктом перегонки нефти.

Мазут представляет собой темно-бурую жидкость с преобладающим содержанием предельных и не предельных углеродов и незначительным содержанием кислот, азота, золы и влаги.

Качество мазута характеризуется вязкостью, температурой застывания и вспышки, теплотой сгорания, а также содержанием серы.

Условная вязкость - это отношение времени истечения некоторого количества мазута ко времени истечения того же количества воды при тех же условиях.

Температура вспышки – температура, при которой пары той или иной горючей жидкости, находящиеся над нею, вспыхивают при поднесении к ним пламени, а сама жидкость не воспламеняется.

Топочный мазут по содержанию в нем серы делится на три группы: малосернистые, сернистые, и высокосернистые.

-

Механизм горения мазута

В топочных устройствах мазут сжигается в распыленном состоянии — в виде капель в потоке воздуха. Горение распыленного, топлива зависит от качества распыления, от среднего диаметра капель, скорости воспламенения, коэффициента избытка воздуха. Механизм горения распыленного топлива осуществляется путем умножения очагов самовоспламенения множества капель, при этом процессу горения каждой капли предшествуют стадии ее нагревания и испарения. В итоге горение каждой отдельной капли, поступившей в топочное устройство, происходит в паровой фазе, которая появляется и увеличивается по мере испарения с поверхности нагретой капли паров горючего. В результате вокруг каждой капли образуется сферическая зона, насыщенная парами горючей жидкости. При наличии окислителя и

достижении температуры воспламенения происходит загорание паров жидкости на внешней части сферической поверхности в тонком слое, называемым фронтом горения. Выделяющаяся при этом теплота способствует еще более интенсивному испарению капли. Таким образом, скорость сгорания мазута, определяемая скоростью его испарения с поверхности капли, многократно увеличивается при распылении жидкого топлива не мелкие капли.

Поэтому важнейшим этапом подготовки жидкого топлива к сжиганию является распыление его на мельчайшие частицы. Например, из капли диаметром 1 мм дроблением может быть получено 10000000 капель диаметром 10 мкм. Площадь поверхности испарения при этом увеличивается в 100 раз.

При распылении мазута получают капли разных размеров — от нескольких десятков до сотен микрометров. Наиболее мелкие капли испаряются и воспламеняются первыми, способствуя испарению и воспламенению более крупных.

При сжигании мазута для испарения его наиболее тяжелых фракций требуется прогрев капель до температур порядка 400 °С и даже выше. При этом происходит термическое разложение топлива с образованием газообразной и твердой фаз (сажа, кокс), которые сгорают так же, как и частицы твердого топлива. Раскаленные частицы сажи и кокса в пламени определяют высокую светимость факела.

Таким образом, процесс сжигания мазута состоит из следую- щих последовательных стадий:

1)распыление топлива и образование горючей смеси; 2)воспламенение и горение горючей смеси.

Эффективность сжигания мазута в значительной степени зависит от первых подготовительных этапов, определяемых работой топливо сжигающих устройств — мазутных форсунок.

-

Постановка задачи на разработку системы автоматического управления

За последнее время уровень развития электроники и микроэлектроники многократно вырос. Существующий уровень автоматизации перестал удовлетворять возрастающим требованием нашего времени. Низкая надежность и точность аппаратуры приводят к большим экономическим затратам и ухудшению условий труда.

Основная цель разработки новой системы – повышение экономической эффективности производства.

Основные функции создаваемой системы заключаются в следующем:

-

Управление работой технологического объекта; -

Предоставление возможности оперативного контроля; -

Ведение информационной базы об объекте управления; -

Мониторинг процесса.

Основываясь на практике внедрения автоматических систем управления на других предприятиях подобного профиля, предлагается установить на промышленную котельную одну из систем, предназначенную для решения задач автоматического управления технологическим процессом в реальном масштабе времени, имеющую распределенную структуру и взаимодействующую с объектом управления через микропроцессорный контроллер. Информация о контролируемых и регулируемых параметрах будет поступать на контроллер. Он будет её обрабатывать и выдавать управляющие воздействия. Далее информация об объекте управления передается на ведущую систему, которая управляет работой самого контроллера. Введение такой иерархии позволяет четко распределить функции между системами. Ведущая система будет установлена на ПЭВМ, прочно вошедшую во все сферы человеческой деятельности и доказавшую свое право на существование.

Основные функции контроллера будут заключаться в следующем:

-

Получение контролируемых параметров от объекта управления; -

Передача данных параметров на ПЭВМ; -

Управление ходом технологического процесса путем выработки управляющих сигналов и передачи их соответствующим устройствам, согласно заложенному алгоритму работы.

Замена контроллером, существующего сейчас оборудования, позволит точно соблюдать технологические условия производства продукта, что приведет к повышению его качества. Ведь точность механического задания алгоритма работы невозможно сравнить с программой, записанной в виде машинных кодов. Значительно уменьшится время, затрачиваемое рабочим персоналом, на обслуживание оборудования. Понизятся материальные затраты, связанные с поверкой и ремонтом приборов. Размер рабочих площадей, на которых установлено данное оборудование во много раз сократится, что позволит использовать их в других целях.

Ведущая операционная система реализует следующие функции:

-

Управление работой контроллеров, подключенных к ней; -

Создание и ведение базы данных контролируемых параметров объекта управления; -

Визуализация протекания процесса; -

Обеспечение интерфейса "человек – машина"; -

Генерирование и хранение рапортов; -

Подготовка и вывод на печать видеокадров и технологической информации.

Описанные выше функции были реализованы и на старом оборудовании, с применением показывающих приборов и самописцев. Однако, такая реализация является не удовлетворительной. Малая надежность, конструктивное несовершенство, большое количество расходуемых материалов и неудобность доступа к ранее записанной информации поставили вопрос о замене их на более совершенную технику. Огромное количество самописцев и показывающих приборов будет заменено на одну локальную техническую станцию, содержащую в себе ПЭВМ,

программное обеспечение и средства отображения информации. Оборудование одной такой станции обойдется в 4 – 5 раз дешевле, чем установка на объекте последних

модификаций работающих сейчас приборов. Вся информация будет стекаться сюда, что значительно облегчит работу оператора и повысит качество оперативного контроля.

Большим плюсом будет то, что протекание процесса будет представлено в более удобном для человека виде. Так же, на данном этапе получится большая экономия материальных средств.

После внедрения системы в целом, облегчится оперативный контроль и управление, повысится безопасность условий труда. Нельзя забывать и о том, что переход на более современное оборудование, приведет к повышению моральной культуры производства и даст толчок рабочему персоналу к своему профессиональному совершенствованию.

-

Техническое задание на разработку автоматизированной системы

В данной выпускной работе техническое задание составляется по ГОСТ 34.602-89 «Техническое задание на создание автоматизированной системы». Настоящий стандарт устанавливает порядок построения и оформления технического задания на разработку автоматизированной системы. Техническое задание на разработку приведено в приложении А.

Техническое задание содержит следующие разделы:

-

«Общие сведения» – указаны полное именование системы и еѐ условное обозначение, наименование предприятия разработчика и заказчика -

«Назначения и цели создания системы» – указываются функциональное и эксплуатационное назначение системы, условное обозначение темы разработки, её видение и понимание. -

«Характеристики объекта автоматизации» – указаны краткие сведения об объекте автоматизации и условия его эксплуатации. -

«Требования к системе» – указаны требования к системе в целом, требования к функциям (задачам), требования к видам обеспечения. -

«Состав и содержание работ по созданию» – указываются перечень стадий и этапов работ по созданию системы, сроки их выполнения, перечень исполнителей работ. -

«Порядок контроля и приемки системы» – перечислены виды, состав, объём и методы испытания и её составных частей. -

«Требования к составу и содержанию работ по подготовке объекта автоматизации» – указаны условия, при которых будут обеспечиваться заданные характеристики. -

«Требования к документированию» – указаны согласованный разработчиком и Заказчиком системы перечень подлежащих разработке комплексов и видов документов. -

«Источники разработки – перечислены документы и информационные материалы, на основании которых разрабатывалось ТЗ и которые должны быть использования при создании системы.

-

ВЫБОР И РАСЧЕТ ТЕХНИЧЕСКИХ СРЕДСТВ

-

Структурная схема автоматизации

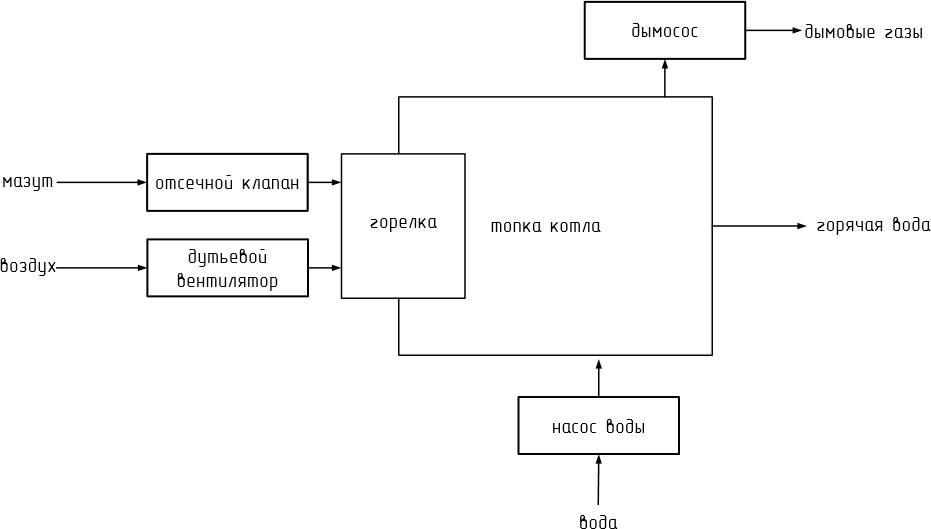

Упрощенная структурная схема содержит набор функциональных узлов используемых в системах автоматики.

Рисунок 4 – структурная схема

-

Функциональная схема автоматизации

Функциональные схемы автоматизации являются основным проектным документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта и оснащение его приборами и средствами автоматизации (в том числе средствами вычислительной техники). На функциональной схеме показаны все приборы автоматики, используемые в работе и места их расположения.

Буквенные позиционные обозначения электроаппаратура, изображенной на схеме (ГОСТ 21.404-85 Обозначения условные в графических схемах) :

PI – прибор для измерения давления (разряжения) показывающий, установленный по месту

PT – прибор для измерения давления (разряжения) бесшкальный с

дистанционной передачей показаний, установленный по месту

PR – прибор для измерения давления (разрежения) регистрирующий, установленный на щите

FT – прибор для измерения расхода бесшкальный с дистанционной передачей показаний, установленный по месту

H – аппаратура, предназначенная для ручного дистанционного управления, установленная на щите

NS – пусковая аппаратура для управления электродвигателем

TT – прибор для измерения температуры беcшкальный с дистанционной передачей показаний, установленный по месту

TE – чувствительный элемент измерения температур

TR – Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите