Файл: Тема 1 Выполнение слесарных работ при ремонте контрольноизмерительных приборов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

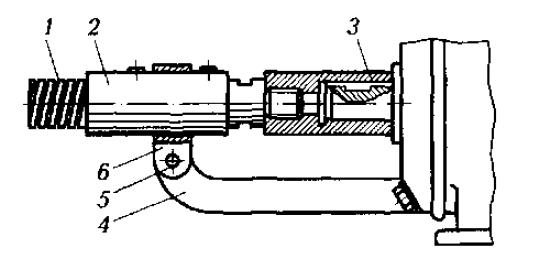

Схема сборки составных валов с использованием гибкого вала:

1 — гибкий вал; 2 — оболочка; 3 — втулочная муфта; 4 — кронштейн; 5 — болт; 6 — хомутик

Конструкция и сборка сцепных соединительных муфт.

Для соединения валов как на ходу, так и во время остановки, когда требуются частые пуски и остановы, применяют сцепные муфты. К этому типу муфт относятся кулачковые, зубчатые и фрикционные муфты.

Кулачковые муфты допускают включение только в неподвижном состоянии при определенных положениях одного из соединяемых валов относительно другого.

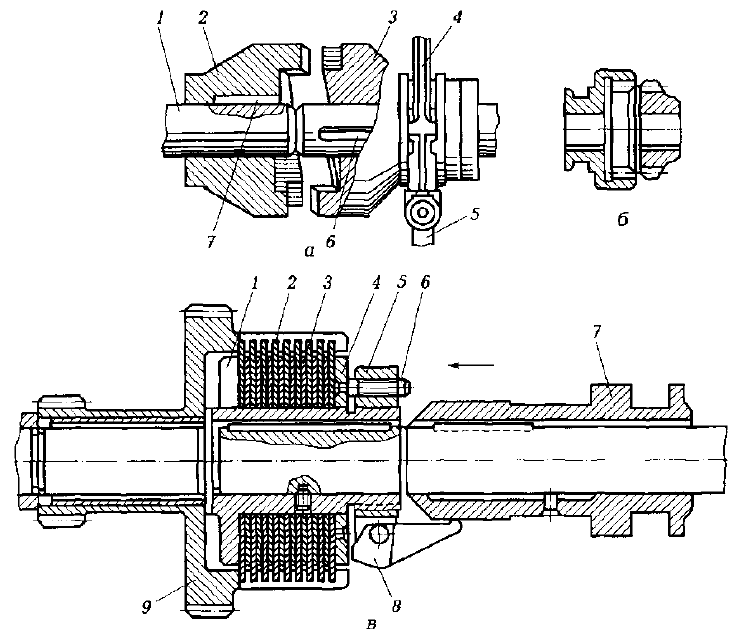

Сцепные муфты:

а — кулачковая: 1 — вал; 2,3 — полумуфты; 4 — сухарь; 5 — рычаг; 6 — направляющая шпонка; 7 — призматическая шпонка; б — зубчатая; в — фрикционная: 1 — ведомая полумуфта; 2, 3 — фрикционные диски; 4 — нажимной диск; 5 — гайка; 6 — фиксатор; 7 — скользящая втулка; 8 — нажимной рычаг; 9 — ведущая полумуфта

Конструкция и сборка предохранительных муфт.

Предохранительные муфты подразделяются на разрушаемые и неразрушимые и предназначены для предохранения машин и механизмов от перегрузок. К предохранительным муфтам с неразрушающимися элементами относятся кулачковые, шариковые и дисковые. В этих конструкциях одна из полумуфт устанавливается на вал неподвижно, а вторая имеет некоторое осевое смещение. Усилие прижатия полумуфт создается пружинами и регулируется при помощи гаек. Когда передаваемое усилие превышает усилие, на которое отрегулирована пружина, подвижная полумуфта перемещается вдоль одного из соединяемых валов и передача движения прекращается.

У муфт с разрушающимися соединительными элементами, например штифтом, если величина передаваемого крутящего момента превысит допускаемую, происходит разрушение соединительного элемента и передача движения прекращается.

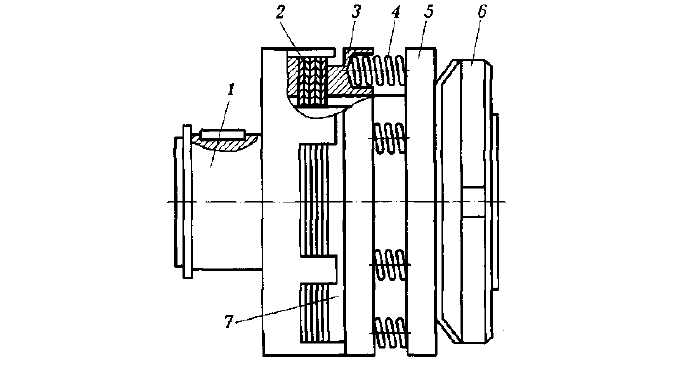

Предохранительная дисковая фрикционная муфта предназначена для отключения вращения ведомого вала при возникновении перегрузок. Сборку таких муфт начинают с контроля формы и размеров посадочных мест вала и полумуфт требованиям чертежа, после чего ведомую и ведущую полумуфты устанавливают на вал, используя для этого шпоночные соединения, и проверяют установленные полумуфты на осевое и радиальное биение. Затем производят установку фрикционных дисков поочередно в ведомую и ведущую полумуфты. После монтажа фрикционных дисков на ведомую полумуфту устанавливают нажимной 3 и регулировочный 5 диски, размещая между ними пружины 4. На заключительном этапе сборки на ведомую полумуфту устанавливают регулировочную гайку 6 и затягивают ее с усилием, указанным в технических условиях. Для проверки качества сборки прикладывают к ведущей полумуфте крутящий момент больший номинального на величину, указанную в технических условиях (при этом ведомая полумуфта должна оставаться неподвижной).

Предохранительная дисковая муфта:

1,7 — полумуфты; 2.3 — соответственно фрикционный и нажимной диск; 4 — пружины; 5 — регулировочный диск; 6 — регулировочная гайка

2.4 Трубопроводные системы и их сборка

2.4 Трубопроводные системы и их сборкаТрубопроводные системы применяют в силовых установках (для подвода воды и топлива), станках и в другом технологическом оборудовании (для подвода масла к местам смазки и зажимным устройствам и охлаждающей жидкости в зону обработки), в прессовом оборудовании (для подвода жидкостей и газов к силовым цилиндрам).

Трубопровод состоит из труб, соединяемых между собой и с конструктивными элементами оборудования при помощи специальных соединительных элементов, крепежных деталей и арматуры.

В зависимости от назначения различают трубопроводы высокого, среднего и низкого давления. Для всех видов трубопроводов общим требованием является чистота проходного отверстия, полная непроницаемость, долговечность и простота обслуживания.

В зависимости от назначения трубопроводной системы используют чугунные, стальные, медные, латунные, алюминиевые и пластиковые трубы. Наиболее распространено применение стальных труб. В зависимости от способа изготовления различают цельнотянутые (бесшовные) и сварные трубы.

Для передачи охлаждающей жидкости используют, как правило, обычные водопроводные трубы. Для передачи горячей воды и пара — бесшовные трубы, для рабочих жидкостей в системах гидравлического привода — стальные цельнотянутые трубы, для подвода смазывающих масел — медные трубы.

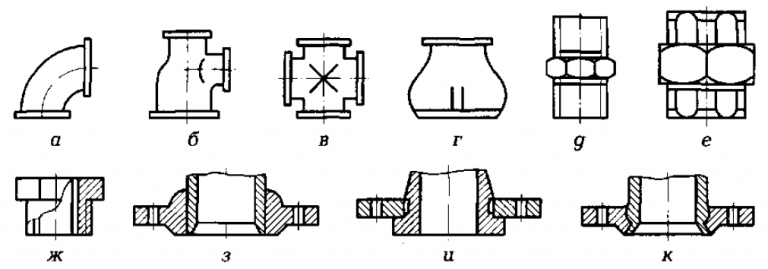

Соединения трубопроводов могут быть неподвижными разъемными и неподвижными неразъемными (однако в некоторых случаях используют подвижные соединения элементов трубопроводов). К неподвижным разъемным соединениям относятся соединения на резьбе, выполненные с помощью специальных соединительных элементов — фитингов и фланцев, а к неподвижным неразъёмный соединениям относятся соединения, выполняемые сваркой, запрессовкой, отбортовкой и развальцовкой.

Фитинги и фланцы трубных соединений:

а — угольник; б — тройник; в — крестовидный переходник; г — переходная муфта; д, е — контргайка; ж — футорка; з—к — соединение с фланцем соответственно запрессовкой, развальцовкой, отбортовкой.

Сборка трубопроводных систем на фитингах.

Стальные трубы, на концах которых нарезана резьба, соединяют между собой специальными соединительными элементами — фитингами, которые изготавливают стальными или из ковкого чугуна. Применение фитингов при сборке обеспечивает соединение труб под различными углами, предусматривает выполнение отведений и обеспечивает переход от одного диаметра трубы к другому.

Герметичность соединения при помощи фитингов достигается за счет смазывания резьбовой части соединяемых деталей перед сборкой свинцовым суриком или цинковыми белилами с предварительной подмоткой резьбы льняной или пеньковой пряжей.

Магистральные трубы, соединяемые при помощи прямых соединительных муфт, имеющих на наружной поверхности ребра для захвата их трубным ключом, могут иметь короткую или длинную резьбу.

Сборка труб на сгоне производится, если по условиям работы трубопроводную систему необходимо разбирать. В этом случае одна из труб имеет короткую резьбу, а вторая длинную. Участок трубы с длинной резьбой называют сгоном. Длину этого участка выбирают таким образом, чтобы после установки на нем соединительной муфты и гайки остался участок резьбы не менее чем с двумя нитками. Соединения на сгоне можно применять только при сборке трубопроводов с цилиндрической резьбой.

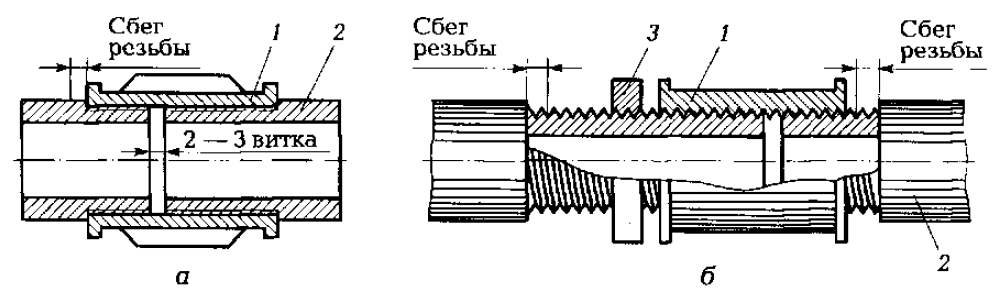

Соединения трубопроводов на резьбе:

а — с короткой резьбой; б — на сгоне; 1 — муфта; 2 — труба; 3 — контргайка

При помощи соединений на фитингах монтируют водяные, паровые и некоторые другие трубопроводы, работающие при давлении, не превышающем 16 МПа. Для соединения труб при помощи фитингов применяют трубные ключи различных конструкций.

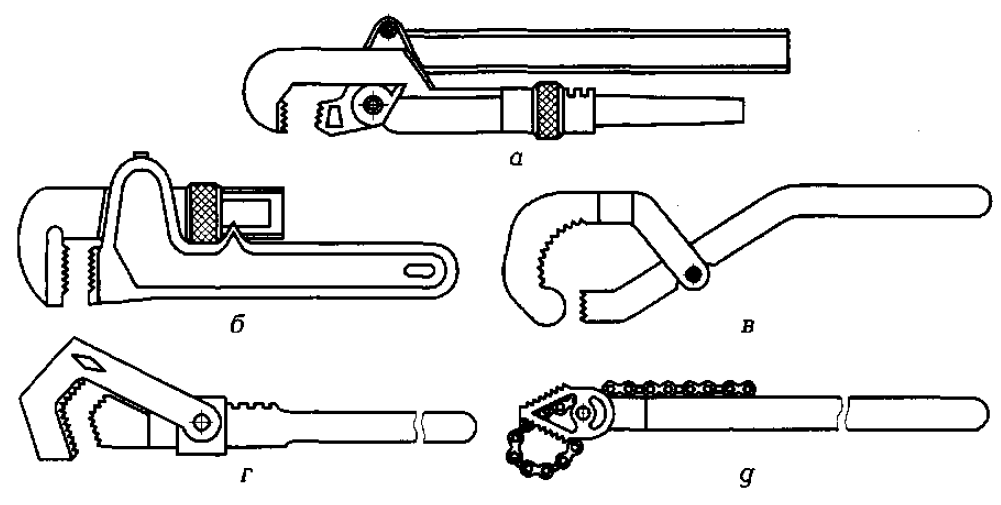

Ключи для сборки трубопроводов:

а — рычажный; б — разводной; в — специальный; г — накидной; д — цепной

2.5 Фрикционные передачи и их сборка

Фрикционными передачами называют устройства, в которых движение от ведущего звена к ведомому передается путем их соприкосновения и взаимного качения. Простейшая фрикционная передача состоит из двух колес-катков, одно из которых закреплено на ведущем валу, а другое — на ведомом. Колеса прижимаются друг к другу так, чтобы касательная сила сцепления была равна или превышала передаваемое усилие.

В зависимости от назначения различают фрикционные передачи с постоянным (нерегулируемым) и переменным (регулируемым плавно) передаточным отношением.

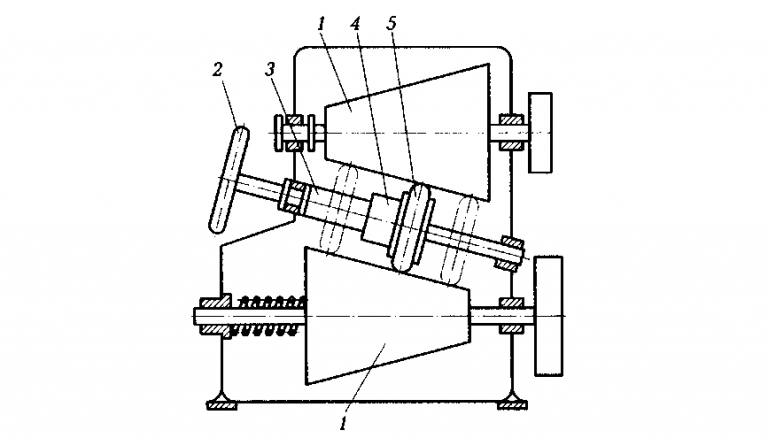

Передачи с плавным бесступенчатым регулированием передаточного отношения называют вариаторами. Изменение величины передаточного отношения в этих передачах осуществляется следующим образом: фрикционное колесо 5 при помощи гайки 4 может перемещаться вдоль винта 3, приводимого в движение маховиком 2. При этом изменяются диаметры ведущего и ведомого конических барабанов 1 в месте их контакта с фрикционным колесом 5, а соответственно, и передаточное отношение передачи.

Передачи с плавным бесступенчатым регулированием передаточного отношения называют вариаторами. Изменение величины передаточного отношения в этих передачах осуществляется следующим образом: фрикционное колесо 5 при помощи гайки 4 может перемещаться вдоль винта 3, приводимого в движение маховиком 2. При этом изменяются диаметры ведущего и ведомого конических барабанов 1 в месте их контакта с фрикционным колесом 5, а соответственно, и передаточное отношение передачи.

Вариатор:

1 — конические барабаны; 2 — маховик; 3 — винт; 4 — гайка; 5 — фрикционное колесо

Передачи с постоянным передаточным отношением в зависимости от взаимного расположения осей ведущего и ведомого валов подразделяют на передачи с параллельными и пересекающимися осями. В зависимости от формы тела качения различают конические, цилиндрические и торцевые передачи.

Фрикционные передачи работают плавно и бесшумно, имеют простую конструкцию и достаточно точно передают движение. Наряду с этим фрикционные передачи обладают рядом существенных недостатков: передаваемая мощность, как правило, не превышает 20 кВт; КПД составляет менее 0,9; оказывают значительное давление на опоры.

Установка фрикционных катков на валу осуществляется так же, как и установка зубчатых колес.

Одной из разновидностей фрикционных передач являются различные тормозные устройства, предназначенные для уменьшения скорости или полной остановки исполнительного механизма.

Одной из разновидностей фрикционных передач являются различные тормозные устройства, предназначенные для уменьшения скорости или полной остановки исполнительного механизма.

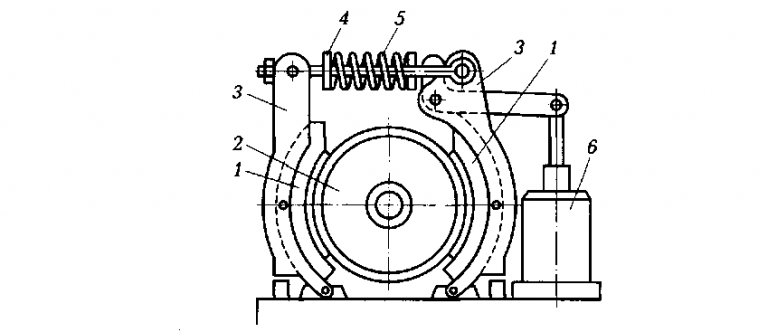

Тормозное устройство:

1 — тормозные колодки; 2 — тормозной диск; 3 — рычаг; 4 — тяга; 5 — пружина; 6 — электромагнит

Сборка тормозного механизма начинается с входного контроля деталей, поступивших на сборку. Проверяют геометрические размеры и форму посадочных мест вала и тормозного диска 2 на соответствие требованиям чертежа, после чего диск устанавливают на вал, используя шпоночное соединение. Затем приступают к установке тормозных колодок 1 на осях в корпусе рычагов 3, предварительно закрепив на колодках при помощи клея или заклепок фрикционные накладки. На рычаги 3 устанавливают тяги 4 с пружинами 5 и механизмом регулирования усилия растяжения пружин. Рычаги в сборе устанавливают на основании тормозного устройства, соединяя их осями, которые расклинивают.

Испытание колодочных тормозов производят в целях регулирования хода якоря электромагнита 6 и усилия пружины 5. Регулирование пружины заключается в установлении такой ее длины, которая обеспечивала бы необходимую силу прижатия колодок тормозного устройства к тормозному диску 2. Усилие прижатия определяется тормозным моментом.

2.6 Зубчатые передачи и их сборка

Зубчатая передача — это механизм для передачи вращательного движения и изменения частоты и направления вращения, а также для преобразования вращательного движения в поступательное.

Передача может состоять из зубчатых колес, зубчатого колеса и рейки либо из червяка и червячного колеса. Зубчатые передачи бывают открытого и закрытого типа. Зубчатые передачи могут быть встроены в механизм, машину или выполнены в виде самостоятельного агрегата — редуктора.

Передача может состоять из зубчатых колес, зубчатого колеса и рейки либо из червяка и червячного колеса. Зубчатые передачи бывают открытого и закрытого типа. Зубчатые передачи могут быть встроены в механизм, машину или выполнены в виде самостоятельного агрегата — редуктора.Зубчатые передачи получили широкое распространение в связи с преимуществами по сравнению с другими видами передач (ременные и цепные). Они обеспечивают высокий КПД (до 0,99), возможность передачи больших мощностей (до десятков тысяч киловатт) при окружных скоростях до 150 м/с, высокую кинематическую точность, надежность и долговечность при различных условиях работы.

В зависимости от формы профиля зуба различают эвольвентые и циклонные передачи, а также передачи с зацеплением Новикова. Наибольшее распространение получили передачи с эвольвентным профилем зуба.

В зависимости от взаимного расположения геометрических осей валов различают передачи с параллельными осями (осуществляются цилиндрическими зубчатыми колесами); с пересекающимися осями (осуществляются коническими зубчатыми колесами); со скрещивающимися осями (осуществляются цилиндрическими зубчатыми колесами с винтовыми зубьями, коническими зубчатыми колесами с винтовыми зубьями, червячным колесом и червяком).

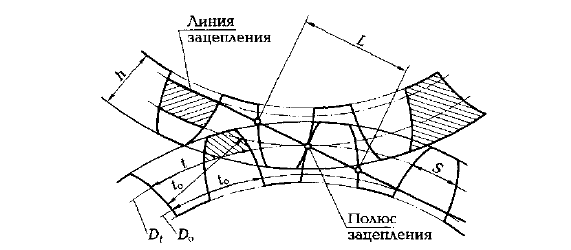

Основные элементы зубчатого зацепления:

Do — основная окружность; Dt — начальная окружность; h — высота зуба; L — длина зацепления; S — толщина зуба; t0 — основной шаг; t — окружной шаг

Основные элементы зубчатого зацепления прямозубой цилиндрической зубчатой передачи с эвольвентным профилем зуба следующие:

Основные элементы зубчатого зацепления прямозубой цилиндрической зубчатой передачи с эвольвентным профилем зуба следующие: