Файл: Тема 1 Выполнение слесарных работ при ремонте контрольноизмерительных приборов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 35

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

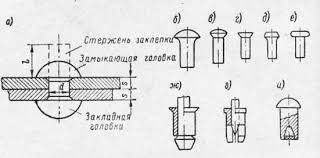

Вводить взрывные заклепки в отверстия необходимо плавным нажатием, без ударов. Запрещается снимать лак, разряжать заклепки, подносить их к огню или горячим деталям.

При ручной клепке часто пользуются слесарным молотком с квадратным бойком. Масса молотка для обеспечения качественного соединения должна соответствовать диаметру заклепок. Например, при диаметре заклепок 3–4 мм масса молотка должна быть 200–400 г, а при диаметре 10 мм – 1 кг.

При ручной клепке часто пользуются слесарным молотком с квадратным бойком. Масса молотка для обеспечения качественного соединения должна соответствовать диаметру заклепок. Например, при диаметре заклепок 3–4 мм масса молотка должна быть 200–400 г, а при диаметре 10 мм – 1 кг.П

ри неправильном подборе диаметра сверла для изготовления отверстия под заклепки, диаметра и длины самой заклепки, при нарушении других условий операции заклепочные соединения могут иметь погрешности

2.2 Резьбовые соединения и их сборка

Резьбовые соединения являются самыми распространенными и составляют до 25% общего числа соединений, что объясняется их простотой и надежностью, удобством регулирования усилия затяжки, а также возможностью разборки и последующей сборки. Основными деталями резьбового соединения являются крепежные и стопорящие устройства, предупреждающие самопроизвольное отвинчивание резьбовых соединений в процессе эксплуатации.

Крепежными деталями являются болты, винты, шпильки и гайки, а стопорящими — шайбы и шплинты.

Болт — металлический стержень с резьбой для гайки на одном конце и головкой на другом. Болтами скрепляют детали относительно небольшой толщины, а также детали, изготовленные из материалов, не обеспечивающих требуемую надежность резьбы, например из мягких металлов (медь, алюминий) или пластических масс.

Винт — металлический стержень, обычно с головкой на одном конце и резьбой на другом, которым он ввинчивается в одну из соединяемых деталей. Винты применяют, когда одна из деталей соединения имеет достаточно большую толщину или отсутствует место для размещения гаек, а также при необходимости уменьшения массы резьбового соединения.

Винты классифицируют по форме головки под инструмент для сборки резьбового соединения и форме хвостовой части.

Шпилька — металлический стержень с резьбой на обоих концах. Одним концом шпильку ввинчивают в одну из соединяемых деталей, а на другой конец навинчивают гайку. Шпильки применяют вместо винтов в тех случаях, когда материал соединяемых деталей не обеспечивает требуемой долговечности резьбы при частых сборках и разборках резьбового соединения.

Длина ввинчиваемого в корпусную деталь резьбового конца шпильки и длина нарезанной под гайку резьбы различны. Для резьбовых отверстий в корпусных деталях, выполненных из стали, бронзы, латуни и титановых сплавов, длина резьбовой части шпильки,

ввинчиваемой в это отверстие, должна быть равна ее диаметру, а для корпусных деталей, выполненных из серого и ковкого чугуна, она должна составлять не менее 1,25 номинального диаметра резьбы шпильки. Для корпусных деталей, выполненных из легких сплавов, это соотношение должно быть не менее 2.

ввинчиваемой в это отверстие, должна быть равна ее диаметру, а для корпусных деталей, выполненных из серого и ковкого чугуна, она должна составлять не менее 1,25 номинального диаметра резьбы шпильки. Для корпусных деталей, выполненных из легких сплавов, это соотношение должно быть не менее 2.Гайка — деталь с резьбовым отверстием, навинчиваемая на болт или шпильку и служащая для силового замыкания соединений с использованием этих крепежных деталей.

В зависимости от конструкции соединения и его назначения применяют различные типы гаек.

Стопорящими деталями резьбового соединения являются шайбы и шплинты.

Шайбы применяют для предупреждения самопроизвольного отвинчивания резьбовых соединений. В зависимости от конструкции резьбового соединения шайбы выбирают, пользуясь справочником.

Шплинты — отрезки проволоки одновременно вставляемые в отверстия болта (шпильки) и гайки. Шплинты и стопорные шайбы с лапками принято называть гаечными замками.

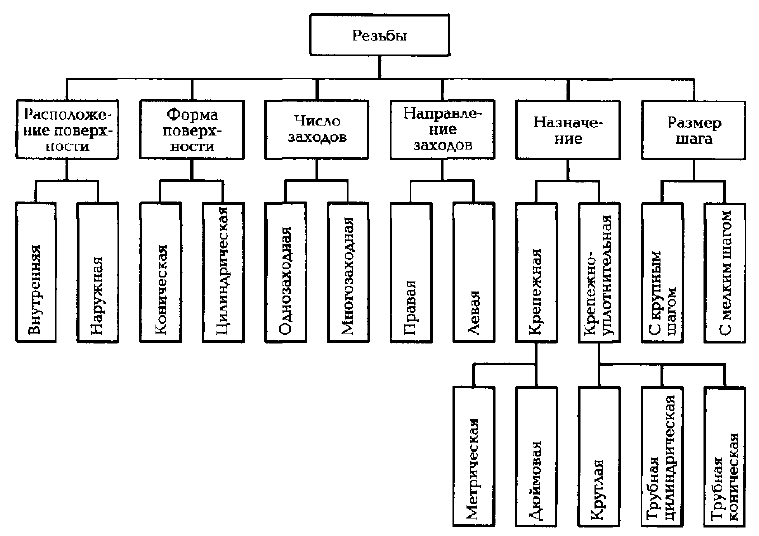

Все вилы резьб, применяемых в соединениях, можно классифицировать по соответствующим признакам

К резьбовым соединениям предъявляются следующие технические требования:

К резьбовым соединениям предъявляются следующие технические требования:- детали соединения должны быть хорошо пригнаны друг к другу;

- оси резьбовых деталей должны быть перпендикулярны плоскостям деталей соединения;

- размеры поперечного сечения и длина всех винтов, болтов и шпилек одного соединения должны быть одинаковы;

- гайки, головки болтов и винтов в соединении должны иметь одинаковую высоту;

- концы болтов и шпилек должны выходить из гаек на одинаковую величину;

- в головки утопленных винтов и болтов не должны выступать из деталей соединения;

- шайбы должны быть ровными и не иметь перекоса;

- головки винтов и болтов не должны быть скручены, а их грани смяты;

- прорези на головках винтов не должны быть смяты;

- резьба не должна быть сорванной;

- торцевые поверхности шайб, гаек, головок винтов и болтов должны быть гладкими.

2.3 Соединительные муфты и сборка составных валов

2.3 Соединительные муфты и сборка составных валовВесьма часто в конструкциях машин и механизмов встречаются составные валы, т. е. валы, состоящие из двух, трех и более частей, В зависимости от конструкции механизма и требований, предъявляемых к точности взаимного расположения валов, применяют различные виды соединительных устройств — муфт. Основное назначение этих соединительных устройств — передача вращательного движения и крутящего момента без изменения его направления и величины.

Если в процессе работы валы должны быть постоянно соединены, то применяют жесткие и подвижные соединительные муфты, а если необходимо разъединение валов — то сцепные; для предохранения механизмов от перегрузок применяют предохранительные муфты. Для передачи движения в одном направлении широко применяют обгонные муфты, которые обеспечивают прекращение передачи вращательного движения при изменении его направления.

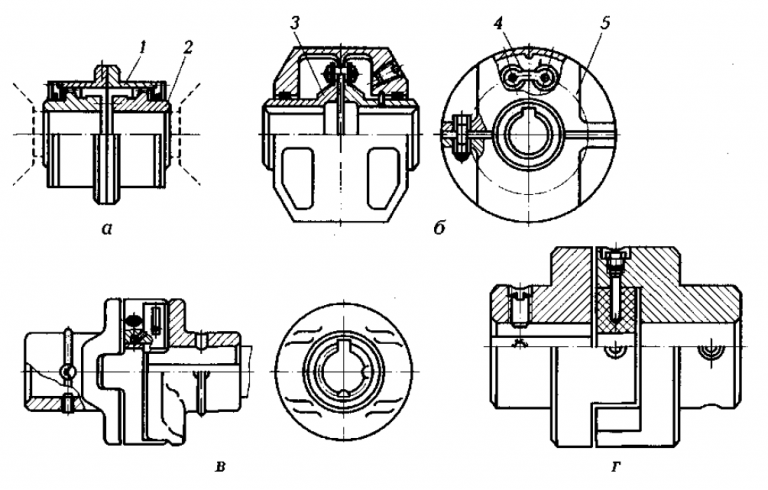

Конструкция жестких соединительных муфт.

Жесткие соединительные муфты различных конструкций (неподвижные глухие, втулочные, продольно- и поперечно-свертные) обеспечивают соединение валов с отклонением от соотносит не более 0,05 мм.

Сборка жестких соединительных муфт.

Сборка жестких соединительных муфт.Сборка жестких соединительных муфт начинается с контроля взаимного расположения соединяемых валов и размеров посадочных мест на валах и муфтах. После контроля соединяемых валов на них устанавливают соединительные муфты, фиксируя положение последних за счет штифтовых, шпоночных и шлицевых соединений, применяя в случае необходимости стопорные винты (для шпоночных и шлицевых соединений). При установке свертных муфт (продольных и поперечных) их положение на валах фиксируется при помощи соединения полумуфт болтами.

Конструкция подвижных соединительных муфт.

Подвижные соединительные (компенсирующие) муфты применяют в тех случаях, когда необходима компенсация незначительного отклонения соединяемых валов от соотносит. В зависимости от величины допускаемого отклонения соединяемых валов от соотносит применяют подвижные соединительные муфты различной конструкции: зубчатые, цепные и крестовые.

Сборка подвижных соединительных муфт.

Сборку подвижных соединительных муфт начинают с контроля деталей соединения.

При выполнении контрольных операций проверяют соответствие отклонения соединяемых валов требованиям технических условий, а также формы и размеров посадочных мест валов и полумуфт требованиям чертежа. После этого оценивают визуально состояние соединительных элементов (зубьев обойм, полумуфт и звездочек, цепи, диска и вкладыша). Затем устанавливают на валах полумуфты, используя, как правило, призматические шпонки и соединительные элементы, обеспечивающие передачу вращательного движения от одной полумуфты к другой. Положение полумуфт на валах фиксируют стопорными винтами. Заключительным этапом сборки подвижных соединительных муфт является их проверка на радиальное биение.

При выполнении контрольных операций проверяют соответствие отклонения соединяемых валов требованиям технических условий, а также формы и размеров посадочных мест валов и полумуфт требованиям чертежа. После этого оценивают визуально состояние соединительных элементов (зубьев обойм, полумуфт и звездочек, цепи, диска и вкладыша). Затем устанавливают на валах полумуфты, используя, как правило, призматические шпонки и соединительные элементы, обеспечивающие передачу вращательного движения от одной полумуфты к другой. Положение полумуфт на валах фиксируют стопорными винтами. Заключительным этапом сборки подвижных соединительных муфт является их проверка на радиальное биение.Конструкция и сборка упругих соединительных муфт.

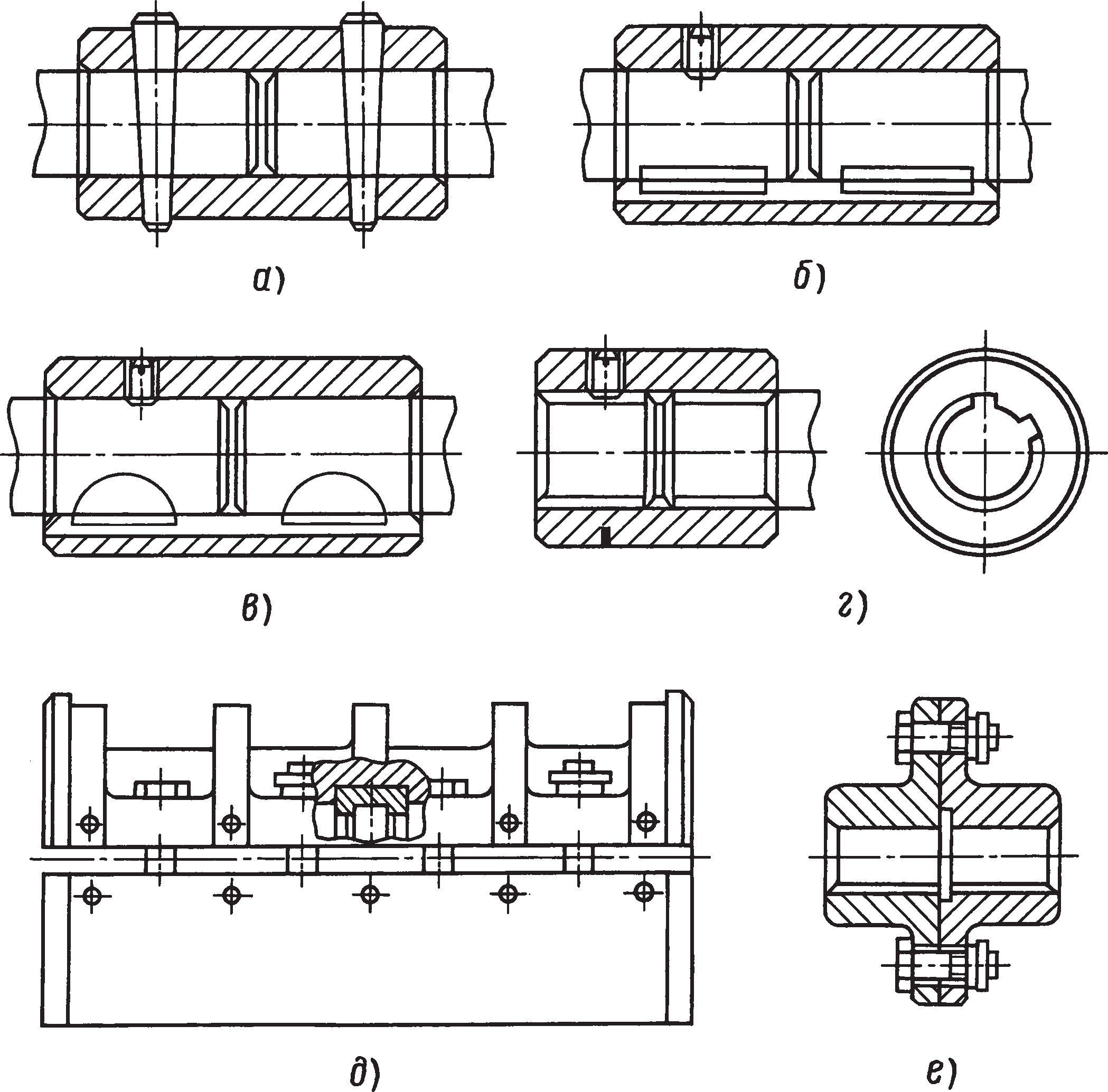

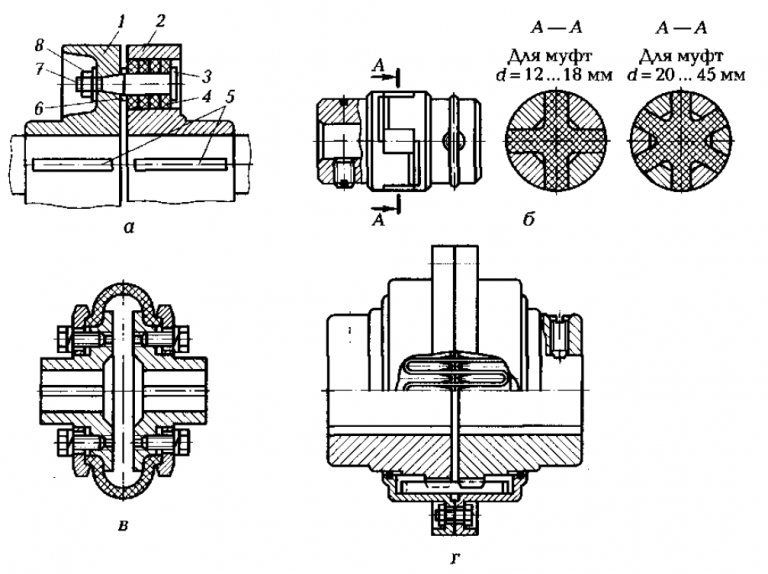

Упругие муфты применяют для уменьшения динамических нагрузок и предохранения соединяемых валов от резонансных колебаний. Эти муфты позволяют также компенсировать неточность взаимного положения соединяемых валов. К этому типу муфт относятся муфты втулочно-пальцевые; со звездочкой; с торообразной оболочкой; со змеевидной пружиной.

Упругие муфты:

а — втулочно-пальцевая; б — со звездочкой; в — с торообразной оболочкой; г — со змеевидной пружиной; 1,2 — полумуфты; 3 — соединительные пальцы; 4 — упругие кольца; 5 — шпонка; 6 — компенсационное кольцо; 7 — резьбовой конец установочного пальца; 8 — гайка

Конструкция и сборка обгонных муфт.

Конструкция и сборка обгонных муфт.Обгонные муфты передают вращение за счет сил трения, возникающих при заклинивании роликов между обоймой и звездочкой при одинаковом направлении вращения и их размыкании при реверсивном движении.

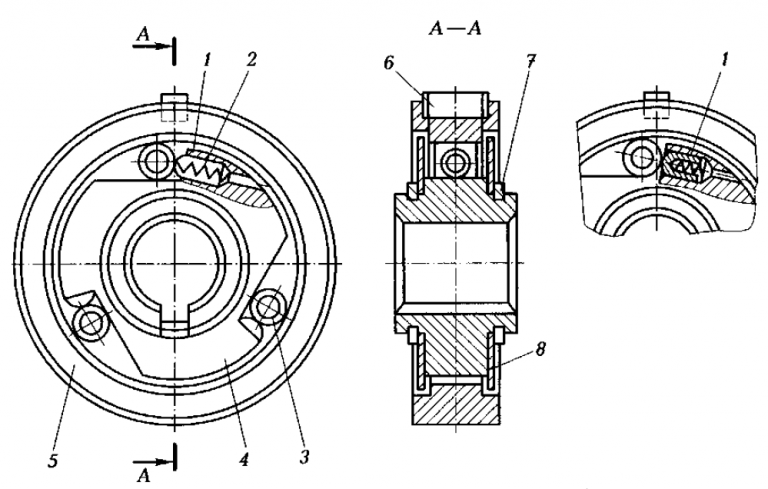

Фрикционная обгонная муфта с роликами:

1 — втулка; 2 — пружина; 3 — ролик; 4 — звездочка; 5 — обойма; 6 — шпонка; 7 — стопорное кольцо; 8 — ограничительная щека

Конструкция и сборка самоустанавливающихся угловых муфт.

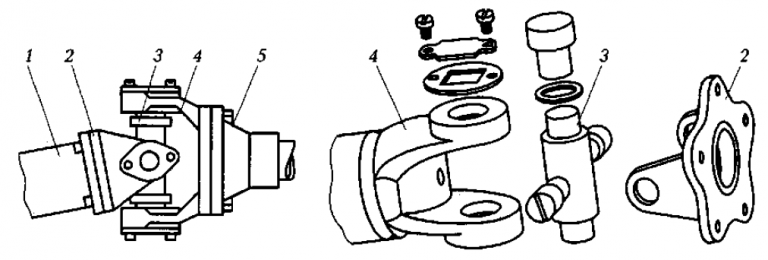

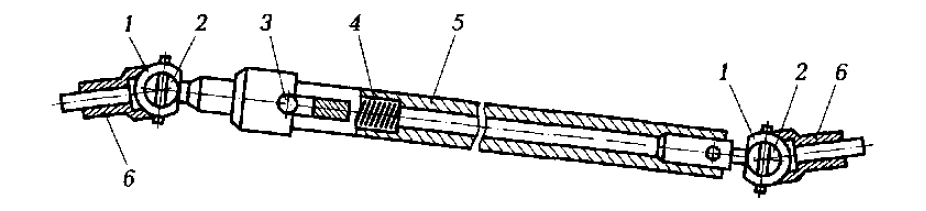

Самоустанавливающиеся (карданные) угловые муфты применяют для соединения валов, расположенных под углом. Работают они следующим образом. Вращение от ведущего вала 5 через ведущую вилку 4 передается на шарнирно связанную с ней крестовину 3. Крестовина имеет две цапфы, расположенные под углом 90° . С цапфами соединяется ведомая вилка 2, жестко связанная с ведомым валом 1. При работе муфты обе вилки и крестовина меняют свое положение, наклоняясь то в одну, то в другую сторону. При этом ведомый вал 1 при одной жесткой муфте будет вращаться неравномерно. Для того чтобы избежать неравномерного вращения вала, необходимо установить две такие муфты. Систему их двух угловых муфт называют карданной передачей.

Самоустанавливающаяся (карданная) угловая муфта:

1 — ведомый вал; 2 — ведомая вилка; 3 — крестовина; 4 — ведущая вилка; 5 — ведущий вал

Конструкция и сборка валов с шаровыми цапфами.

Соединение составных валов шаровыми цапфами используется в тех случаях, когда их оси значительно смещены и имеют большой перекос. Такое соединение валов осуществляется следующим образом, Кольца 1, закрепленные штифтами на шаровых цапфах 2, помещают в диаметральных пазах ведущей и ведомой втулок 6. Каждая из цапф имеет возможность поворачиваться в двух плоскостях, что компенсирует несовпадение осей ведущего и ведомого валов.

Вал с шаровыми цапфами:

1 — кольца; 2 — шаровые цапфы; 3 — штифт; 4 — пружина; 5 — валик; 6 — втулки

Конструкция и сборка гибких валов.

Гибкие валы применяют для передачи движения между составными валами, положение которых в процессе эксплуатации изменяется. Гибкий вал состоит из собственно вала, свитого из нескольких слоев проволоки, заключенного в защитную оболочку, и арматуры на его концах для присоединения к приводу и рабочему органу. В зависимости от величины нагрузки на гибкий вал различают нормальные и усиленные валы. Нормальный вал состоит из нескольких слоев проволоки, навитых прядями по 3—4 шт. Усиленный вал помимо слоев проволоки снабжен стальным сердечником диаметром 0,4…0,5 мм. Кроме того, слои проволоки на сердечнике навиты прядями по 2—12 шт. Число слоев проволоки зависит от крутящего момента. В зависимости от направления навивки верхнего слоя различают правые и левые гибкие валы. У валов правого вращения — левая навивка, и наоборот.

Оболочка гибкого вала представляет собой гибкий рукав, выполненный из стальной оцинкованной ленты с хлопчатобумажным уплотнением и внутренней спиралью из

стальной сплющенной проволоки. Оболочка должна свободно надеваться на вал, защищая его от загрязнения и удерживая смазку.

стальной сплющенной проволоки. Оболочка должна свободно надеваться на вал, защищая его от загрязнения и удерживая смазку.Сборку составных валов с использованием гибкого вала начинают с установки на его конце оболочки 2, соединяя их паянием твердым припоем. Затем на корпусе привода устанавливают кронштейн 4, к которому крепят хомутик 6 при помощи болта 5. После этого на валу привода устанавливают, используя шпоночное соединение, муфту 3 и соединяют ее с оболочкой 2 гибкого вала 1.