Файл: Тема 1 Выполнение слесарных работ при ремонте контрольноизмерительных приборов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 39

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Номер каждого метчика в комплекте отмечен числом рисок на хвостовой части. В комплект из двух метчиков входят черновой и чистовой метчики. При нарезании резьбы метчики закрепляют в специальном приспособлении для нарезания резьбы - воротке.

Номер каждого метчика в комплекте отмечен числом рисок на хвостовой части. В комплект из двух метчиков входят черновой и чистовой метчики. При нарезании резьбы метчики закрепляют в специальном приспособлении для нарезания резьбы - воротке.При нарезании внутренней и наружной резьбы важно правильно выбрать диаметр сверла для получения отверстия под внутреннюю резьбу и диаметр стержня под наружную. Диаметр сверла (или стержня) должен быть несколько меньше наружного диаметра резьбы, так как материал при нарезании резьбы будет частично выдавливаться по направлению к оси отверстия (от оси стержня). В таблице указаны диаметры свёрл и стержней под наиболее распространённые размеры метрической резьбы. Диаметр отверстия (сверла) под внутреннюю резьбу можно определить и без таблицы: приближённо он равен диаметру резьбы за вычетом её шага. Чтобы узнать шаг резьбы, с помощью штангенциркуля или измерительной линейки определяют высоту 10 ниток метчика и полученный результат делят на 10. Нарезание внутренней резьбы выполняют в следующей последовательности. Деталь с предварительно просверленным в ней отверстием закрепляют в тисках таким образом, чтобы ось отверстия была строго вертикальна. В резьбовое отверстие вставляют заборную часть чернового метчика. Проверяют установку метчика по угольнику. Чтобы резьба получилась чистой (а не рваной, грязной), режущую часть метчика и поверхность отверстия смазывают смазочно-охлаждающей жидкостью (например, для стали обычно используют машинное масло, для твёрдого чугуна - керосин). На хвостовую часть метчика надевают подходящий вороток.

Диаметры свёрл и стержней для получения резьбы

Диаметры свёрл и стержней для получения резьбы

| Диаметр резьбы, мм | Диаметр мм. твёрдые металлы | сверла, мягкие металлы | Диаметр мм. твёрдые металлы | стержня, мягкие металлы |

| М4 | 3,3 | 3,3 | 3,9 | 3,9 |

| М5 | 4,1 | 4,2 | 4,9 | 4,8 |

| М6 | 4,9 | 5,0 | 5,9 | 5,8 |

| М8 | 6,6 | 6,7 | 7,9 | 7,8 |

| М10 | 8,3 | 8,4 | 9,9 | 9,8 |

| М12 | 10,0 | 10,1 | 11,9 | 11,8 |

Прижимая левой рукой вороток к метчику, правой проворачивают его до врезания на несколько витков в металл.

Прижимая левой рукой вороток к метчику, правой проворачивают его до врезания на несколько витков в металл.Взяв вороток двумя руками, начинают медленно и попеременно его вращать (1...1,5 оборота по часовой стрелке, 0,5 оборота - против). Делается это для того, чтобы ломалась образующаяся стружка и тем самым облегчался процесс резания.

Закончив нарезание черновым метчиком, его вывёртывают из отверстия, на его место ставят средний, а затем чистовой метчик и повторяют те же операции до полного нарезания резьбы. В процессе резания, как и при установке метчика, угольником регулярно контролируют положение оси метчика по отношению к поверхности детали.

Деталь с нарезанной резьбой освобождают от смазочно-охлаждающей жидкости и стружки, тщательно протирают и затем проверяют резьбу на качество; для этого в отверстие ввёртывают эталонный винт или резьбовой калибр - пробку.

-

Выполнение пригоночных операций (шабрение, притирка)

| |

| |

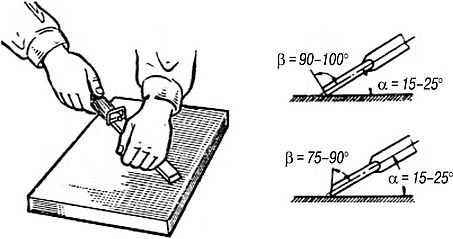

Шабрение — это снятие очень тонкой поверхности слоя металла для обеспечения гладкости сопрягаемых поверхностей режущим инструментом — шабером. С помощью шабрения устраняют неточности обработанных ранее поверхностей, а также незначительные повреждения (царапины и пр.).

Шабрение осуществляют в несколько проходов. При черновом проходе (ширина прохода 20-30 мм и длина 10-15 мм) от-шаброванная поверхность при нанесении на нее краски должна покрыться до четырех пятен на площади 25x25 мм. За второй проход

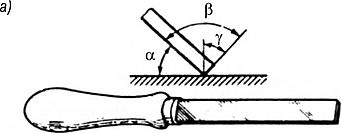

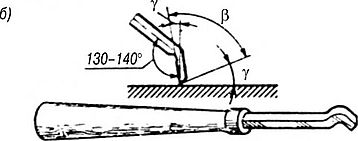

Шаберы:

а - плоский односторонний и угол его заточки;

б - с изогнутым концом и угол его заточки;

в – фасонные;

Шаберы затачивают на образцовых дисковых станках, а затем заправляют и доводят на образцовых брусках или оселках вручную. Шаберы обычно заправляют в течение смены несколько раз. В процессе заправки брусок смазывают тонким слоем машинного масла.

Шабрение — трудоемкая операция. Для повышения производительности труда применяются различные механизированные шаберы.

При шабрении особое внимание следует уделять остроте заточки шаберов и умеренному нажиму на шабер во время работы, а также внимательной проверке качества шабрения «на краску».

При шабрении особое внимание следует уделять остроте заточки шаберов и умеренному нажиму на шабер во время работы, а также внимательной проверке качества шабрения «на краску».Притиркой называется окончательная обработка поверхностей при помощи абразивных паст и порошков с целью плотного соединения сопрягаемых деталей. Перед притиркой поверхности должны быть тщательно обработаны с припуском не более 0,01-0,02 мм, иначе притирка затягивается надолго.

Притирку производят сжимая притираемые поверхности специальными притирами из чугуна, меди, текстолита, а также дерева твердых пород.

В качестве притирочных вспомогательных материалов применяют образивные пасты, состоящие из образивного порошка и смазывающей жидкости (масла). Для притирки стальных поверхностей используют кордун, карбид бора, а для чугунных и бронзовых — мелкотертое стекло. Широкое применение получили пасты ГОИ, которые имеют три класса крупности наполнителей. Для грубой притирки используют пасту ГОИ темно-зеленого (почти черного) цвета, для средней притирки — пасту темно-зеленого цвета, а для тонкой — светло-зеленого цвета. Для механизации притирки поверхностей деталей используют различные устройства и приспособления.

Для ускорения и облегчения операции шабрения применяют станки для шабрения и механизированные шаберы, приводимые в движение от электродвигателя посредством гибкого вала.

Притиркой называется операция тонкой (точной) обработки поверхностей твердыми шлифующими порошками. В результате притирки достигают герметичности соединения или увеличения поверхности контакта деталей. Материалами для изготовления порошков служат алмаз, корунд, стекло, наждак и др.

Притирка производится с помощью притиров или без них. Притиры изготовляют из мягкой стали, серого чугуна, меди, латуни, свинца и твердых пород дерева, причем материал притира должен быть мягче обрабатываемого материала.

Притирка производится с помощью притиров или без них. Притиры изготовляют из мягкой стали, серого чугуна, меди, латуни, свинца и твердых пород дерева, причем материал притира должен быть мягче обрабатываемого материала.

Форма притиров зависит от величины и формы обрабатываемой заготовки; притиры могут иметь вид плиты, диска, стержня, кольца и др. При работе с помощью притира последний посыпают тонким слоем порошка, и этот порошок вдавливают в поверхность притира закаленным роликом; в цилиндрические притиры порошок вдавливают, катая их по закаленной плите.

Притирка может производиться при неподвижном притире (заготовка перемещается) и при подвижном притире (заготовка неподвижна). Поверхность притира и обрабатываемую поверхность вводят в контакт (накладывают одну на другую), и при относительном их перемещении шлифующий порошок, вдавленный в поверхность притира, снимает с поверхности заготовки весьма тонкий (0,001—0,002 мм) слой. Для улучшения качества и увеличения производительности притирки применяют различные смазки: машинное масло, керосин, бензин и др.

Притирка без применения притиров используется для точной припасовки двух трущиеся поверхностей: например, пробки крана и гнезда, подшипника и вала и др.

2.1 Заклепочные соединения и их сборка

2.1 Заклепочные соединения и их сборкаЕсли сборочная единица (узел соединения) в процессе эксплуатации будет подвергаться большим динамическим нагрузкам и способ соединения пайкой не применим вследствие того, что детали изготовлены из металлов, обладающих плохой свариваемостью, то в этих случаях применяют заклепочные соединения.

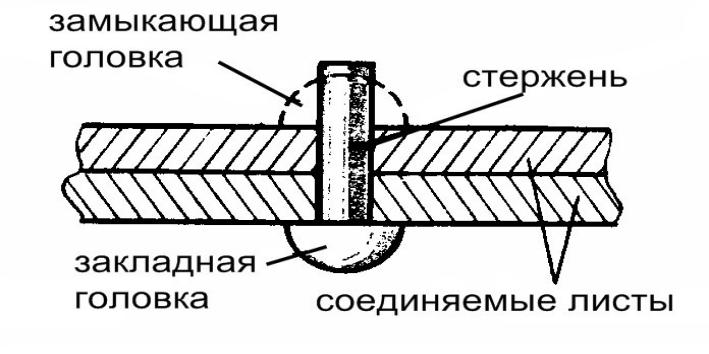

Заклепка представляет собой металлический стержень круглого сечения, с головкой на конце, которая называется закладной и по форме бывает полукруглой, потайной и полупотайной

Заклепок сверлят сверлом, имеющим диаметр больше, чем диаметр стержня заклепки. Размеры заклепок зависят от толщины склепываемых деталей.

Саму операцию клепки предваряет подготовка деталей к осуществлению этого вида соединений. Сначала нужно разметить заклепочный шов: если клепка будет происходить внахлестку, то размечается верхняя деталь, для клепки встык размечается накладка.

При этом необходимо соблюдать шаг между заклепками и расстояние от центра заклепки до кромки детали. Так, для однорядкой клепки t = 3d, a = 1,5d, для двухрядной t = 4d, a = 1,5d, где t – шаг между заклепками, a – расстояние от центра заклепки до кромки детали, d – диаметр заклепки.

При этом необходимо соблюдать шаг между заклепками и расстояние от центра заклепки до кромки детали. Так, для однорядкой клепки t = 3d, a = 1,5d, для двухрядной t = 4d, a = 1,5d, где t – шаг между заклепками, a – расстояние от центра заклепки до кромки детали, d – диаметр заклепки.

Далее следует просверлить и прозенковать отверстия под заклепочные стержни. При подборе диаметра сверла следует учесть, что для заклепок диаметром до 6 мм нужно оставить зазор в 0,2 мм, при диаметре заклепки от 6 до 10 мм зазор должен быть 0,25 мм, от 10 до 18 мм – 0,3 мм. При сверлении отверстий необходимо строго соблюдать угол между осью отверстия и плоскостями деталей в 90°.

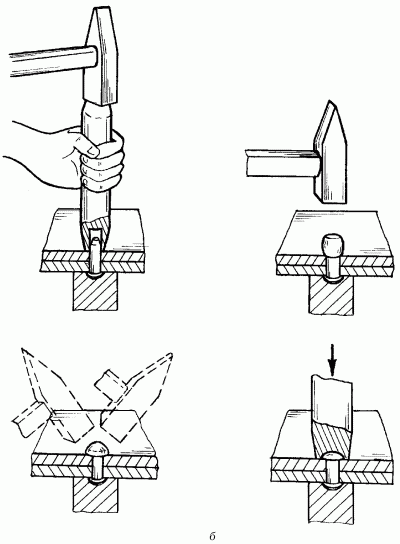

При прямом методе удары наносятся со стороны замыкающей головки, и для хорошего соприкосновения склепываемых деталей необходимо их плотное обжатие. При обратном методе удары наносятся со стороны закладной головки, и плотное соединение деталей достигается одновременно с образованием замыкающей головки.

Клепку производят в такой последовательности

– подбирают заклепочные стержни диаметром в зависимости от толщины склепываемых листов:

d = v 2s,

где d – требуемый диаметр, s – толщина склепываемых листов. Длина заклепок должна быть равна суммарной толщине склепываемых деталей плюс припуск для

образования замыкающей головки (для потайной – 0,8–1,2 диаметра заклепки, для полукруглой – 1,25–1,5);

-в крайние отверстия клепочного шва вставляют заклепки и опирают закладные головки о плоскую поддержку, если головки должны быть потайные, либо о сферическую, если головки должны быть полукруглые;

– осаживают детали в месте клепки до плотного их прилегания;

– осаживают стержень одной из крайних заклепок бойком молотка и расплющивают носиком молотка;

– осаживают стержень одной из крайних заклепок бойком молотка и расплющивают носиком молотка;– далее, если головка должна быть плоской, то бойком молотка выравнивают ее, если полукруглой, то боковыми ударами молотка придают ей полукруглую форму и с помощью сферической обжимки добиваются окончательной формы замыкающей головки;

– аналогичным образом расклепывают вторую крайнюю заклепку, а затем все остальные.

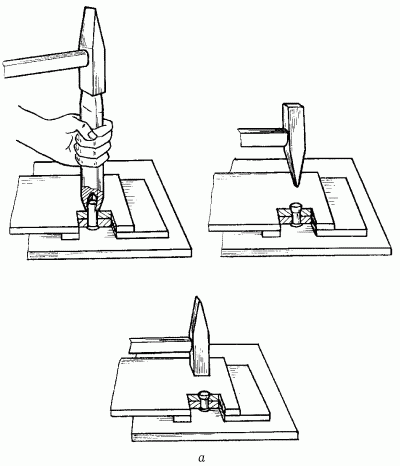

Последовательность процесса ручной ковки: а – заклепками с потайными головками.

Последовательность процесса ручной клепки: б – заклепками с полукруглыми головками.

Соединение деталей (преимущественно тонких) в труднодоступных местах производят взрывными заклепками со взрывчатым веществом в углублении. Для образования соединения заклепка ставится на место в холодном состоянии, а затем закладная головка подогревается специальным электрическим подогревателем в течение 1–3 секунд до 130 °C, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка получает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.