Файл: Гбпоу нхтк курсовой проект тема курсового проекта Разработка технологического процесса производства панкреазима.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 15

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Калий хлористый должен соответствовать требованиям ГОСТ 456 Н–95, которые представленны в таблице 4.

Таблица 4 – Нормы для калия хлористого по ГОСТ 456 Н–95.

| Критерий | Норма |

| Внешний вид | Спресованные гранулы неправильной формы серовато–белого или различных оттенков красно–бурого цвета или крупные кристаллы серовато–белого цвета |

| Массовая доля калия, %, не менее | 58 |

| Массовая доля воды, %, не более | 0,5 |

| Динамическая прочность (массовая доля неразрушенных гранул), %, не менее | 80 |

| Рассыпчатость, % | 100 |

Натрий фосфорнокислый должен соответствовать требованиям ГОСТ 245–76, которые представленны в таблице 5.

Таблица 5 – Нормы для натрия фосфорнокислого по ГОСТ 245–76.

| Критерий | Норма |

| Массовая доля 2–водного однозамещенного фосфорнокислого натрия , %. не менее | 98 |

| Массовая доля нерастворимых в воде веществ, %, не более | 0,005 |

| pH раствора препарата с массовой долей 5% | От 4,2 до 4,5 |

| Динамическая прочность (массовая доля неразрушенных гранул), %, не менее | 80 |

| Рассыпчатость, % | 100 |

Железо сернокислое должен соответствовать требованиям ГОСТ 4148–78, которые представленны в таблице 6.

Таблица 6 – Нормы для железа сернокислого по ГОСТ 4148–78.

| Критерий | Норма |

| Массовая сернокислого железа, % | 99 |

| Массовая доля нерастворимых в воде веществ, %, не более | 0,01 |

| рH 5%–ного раствора, не менее | 3,3 |

| Массовая доля хлоридов , %, не более | 0,002 |

| Массовая доля окисного железа , %, не более | 0,1 |

| Массовая доля фосфатов , %, не более | 0,001 |

Панкреатин содержит в активной форме следующие ферменты:

а) протеолитический фермент панкреатин, расщепляющий белки в слабощелочной среде до стадии низших пептидов и свободных аминокислот;

б) амилолитический фермент амилазу (диастазу), расщепляющий крахмал до мальтозы;

в) третий, фермент — липаза, (стеапсин) — в продажных препаратах содержится обычно в ничтожных количествах, потому что он разрушается в процессе производства.

Рисунок 1 – Готовая форма препарата панкреазим

Хранят препарат в плотно закрытых банках в прохладном месте, защищенном от действия света. Срок хранения — два года. Внешние признаки негодности — гнилостный запах и появление плесени.

1.3 Теоретические основы процесса

Asp. аwamori – это аэробные микроорганизмы, хорошо растут на различных субстратах. Образуют плоские пушистые колонии, вначале белого цвета, а затем, в зависимости от вида, они принимают разную окраску, связанную с метаболитами гриба и спороношением. Культивирование на всех стадиях должно проводиться при оптимальной температуре, аэрации и в строго определённое время. Если возникают непредвиденные задержки в использовании, то посевной материал охлаждают до 10 °С и хранят не дольше 4 ч, иначе качество его может резко ухудшиться.

Для глубинного культивирования Asp. аwamori рекомендуется следующий состав питательной среды: водный раствор, содержащий 3% кукурузной муки; 0,01 % азотнокислого натрия (по азоту 0,15 %); 0,05 % сернокислого магния; 0,05 % хлористого калия; 0,1 % однозамещённого фосфорнокислого натрия и 0,001 % сернокислого железа .

После заполнения ферментатора (коэффициент заполнения 0,6) среда охлаждается до 35 °С путем подачи воды в рубашку. Засев питательной среды производят через штуцер ферментатора или специальное посевное устройство.

Выращивание продуцента производят при температуре 35 °С в течение 48 час при постоянном аэрировании среды воздухом, очищенным в индивидуальном фильтре. Отработанный воздух поступает в котельную.При глубинном культивировании продуцентов ферментов Asp. аwamori в цехах при заводах отходов производства в виде биомассы не имеется, так как на осахаривание поступает культура вместе с мицелием. Отходом является только воздух, который содержит споры культивируемого микроорганизма. При выращивании глубинных культур микроорганизмов в ферментаторах количество воздуха, выходящего из ферментатора в 1 ч, колеблется от 20 до 60 м3 на 1 м3 среды.

Полученная глубинная культура с регламентной активностью охлаждается в ферментаторе до 25 °С и перекачивается на фильтрацию.

1.4 Описание технологической схемы производства

Продуцент и питательная среда поступают в инокулятор (И), где исходная культура выращивается при постоянной аэрации. Для засева производственной питательной среды при глубинном культивировании посевной материал готовят также глубинным способом. Посевной материал как на отдельных стадиях, так и готовый подвергают тщательному микробиологическому контролю. Посевной материал не должен быть инфицирован посторонней микрофлорой и должен содержать определённое количество спор на единицу массы, стойко сохранять генетически заложенные в нем свойства продуцировать ферменты .

Воздух для аэрации поступает в инокулятор (И) через фильтр с гофрированным элементом (ФГ1), и выводится через фильтр с гофрированным

элементом (ФГ2). Компоненты питательной среды смешиваются в смесителе (С), снабженном рубашкой, в которую подается пар для стерилизации питательной среды при 140 оС в течение 10 минут. Далее питательная среда охлаждается водой до температуры ферментации в теплообменнике (ТО1). Посевной материал и питательная среда подаются в ферментатор (Ф), для процесса основной ферментации. В процессе ферментации отработавший воздух с относительной влажностью 90 – 95 % и температурой 35 — 36 °С обезвреживается в фильтре (ФГ. Очистка производится до концентрации спор, определённой СН 245 – 71 («Санитарные нормы проектирования промышленных предприятий»).

После завершения процесса биомасса из ферментатора (Ф) подается в фильтр–сепаратор (ФС) для грубой очистки, где мицелий отделяется от культуральной жидкости. Мицелий удаляется, а культуральная жидкость поступает на ультрафильтрацию в мембранный фильтр (ФМ), где пропускается через полупроницаемую мембрану, которая проницаема для солей, растворителей и фермента, но не проницаема для макромолекул. Очищенная культуральная жидкость из мембранного фильтра (ФМ) поступает в теплообменник (ТО2), для охлаждения с 25 оС до 2 оС. Охлажденная культуральная жидкость подается в экстрактор (Э) для экстрагирования водой при рН от 5 до 7, при этом отделяется рафинат. Экстракт поступает в распылительную сушилку (РС). В процессе сушки влажность уменьшается с 70 % до 3 %. Денатурации белков не происходит, так как время пребывания фермента в сушилке очень мало (15 – 30 секунд). Высушенная масса поступает в гранулятор (Гр), где прессуется в таблетированную форму, которая является готовым продуктом.

1.5 Конструкция основного аппарата и вспомогательного оборудования

Основные виды теплообменников.

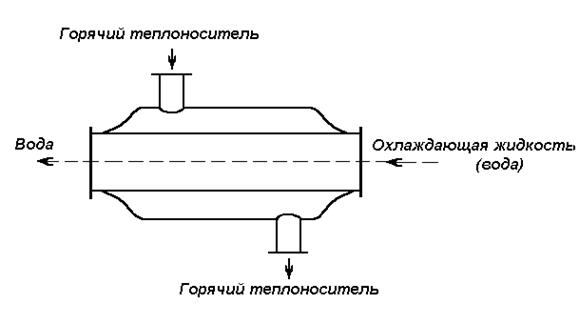

Рисунок 2 – Теплообменник типа труба в трубе

Теплообменник типа «труба в трубе» состоит из двух труб. Первый теплоноситель перемещается по внутренней трубе . Второй теплоноситель проходит в кольцевом пространстве

, образованном трубой и соосной с ней наружной трубой.

Теплообменники типа «труба в трубе» просты по конструкции и поддаются механической чистке, замена отдельных элементов несложная. Существенный недостаток аппаратов «труба в трубе» – значительные габариты, т.е. небольшая поверхность теплообмена в единице объёма аппарата.

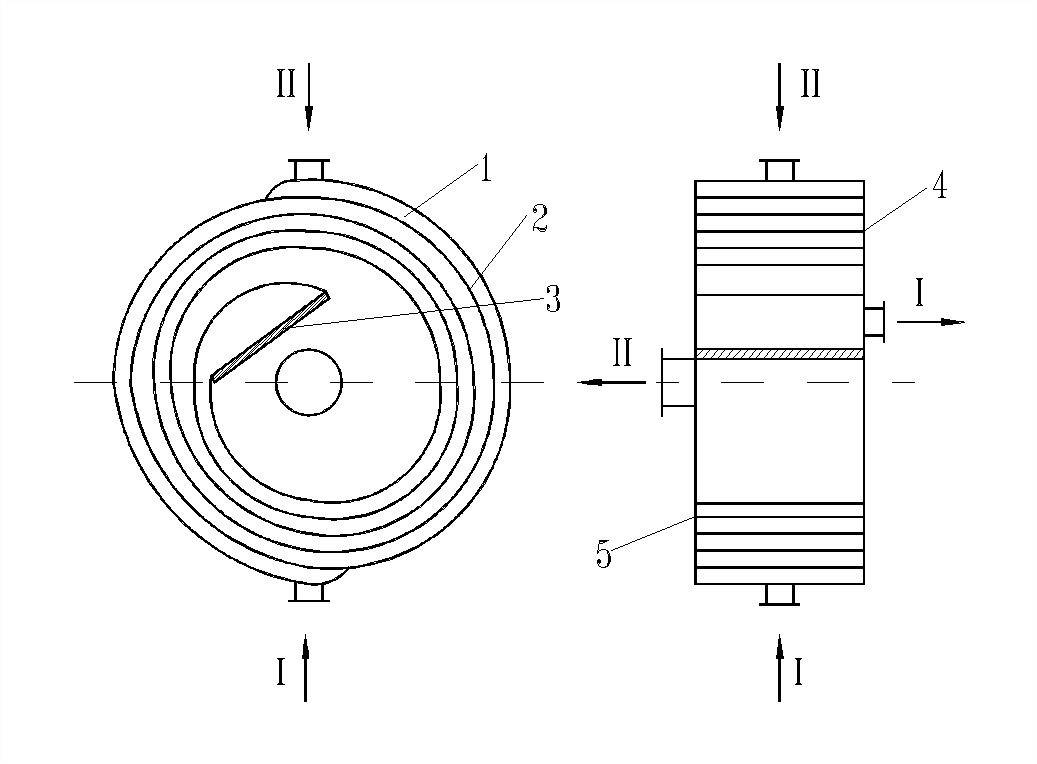

Рисунок 3 – Спиральный теплообменник

Спиральный теплообменник состоит из двух длинных свернутых по спирали металлических листов , закрытых с торцевых сторон съемными крышками.

К преимуществам этой конструкции необходимо отнести компактность аппарата (в 1 м3 теплообменника можно развить до 80 м2 теплопередающей поверхности, то есть приблизительно в 2 раза больше, чем в кожухотрубчатых теплообменниках) и меньший расход металла на его изготовление по сравнению с другими типами теплообменников (здесь очень небольшие затраты металла на кожух, считая затраты на единицу теплопередающей поверхности).

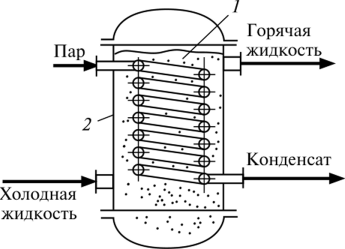

Змеевиковые теплообменники (погружные). Простейший погружной змеевиковый теплообменник представляет собой изогнутую в виде спирали трубу (змеевик), установленную внутри цилиндрического сосуда. Одна из сред проходит по змеевику, другая омывает его снаружи. В некоторых конструкциях в один сосуд (кожух) поставлено несколько змеевиков с общим распределительным и сборным коллекторами.

Рисунок 4 – Змеевиковый теплообменник

Погружные змеевиковые теплообменники применяются, когда одна из сред является сильно загрязненной или агрессивной, так как чистка трубок

змеевика снаружи не требует специальной разборки, а металлический корпус аппарата может быть легко защищен от агрессивной среды. Поэтому, несмотря на широкое применение более интенсивно работающих кожухотрубных аппаратов, змеевиковые теплообменники распространены на химических производствах.

Теплообменники с U–образными трубами являются двухходовыми по трубному пространству В теплообменниках с U–образными трубами и плавающей головой межтрубное пространство легкодоступно для очистки. Трубное пространство теплообменника с U–образными трубами чистить довольно сложно. Поэтому их нежелательно использовать с загрязнёнными механическими теплоносителями, направляемыми в трубное пространство.