Файл: Гбпоу нхтк курсовой проект тема курсового проекта Разработка технологического процесса производства панкреазима.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 14

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В аппаратах типа У обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо от кожуха и соседних труб.

Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100 °С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей.

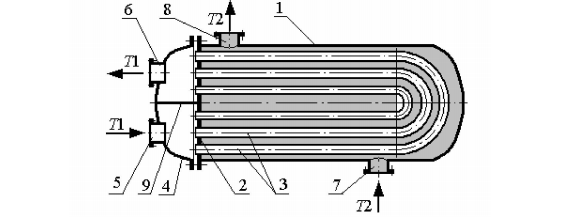

1 – кожух; 2 – трубная решетка; 3 – U–образные трубы; 4 – крышка; 5 и 6 – штуцера трубного пространства; 7 и 8 – штуцера межтрубного пространства; 9 – перегородка в распределительной камере

Рисунок 5 – Кожухотрубчатый теплообменник с U образными трубками

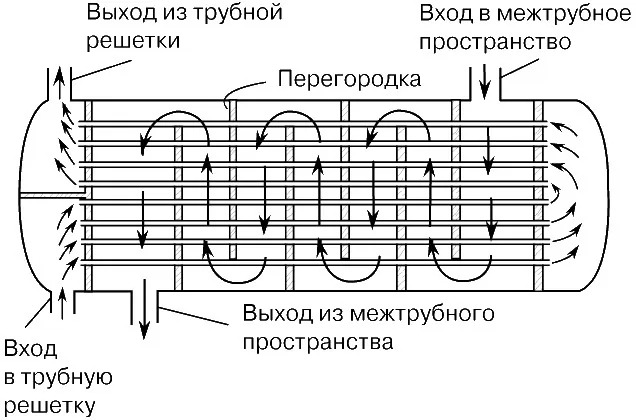

Кожухотрубный теплообменник состоит из пучка трубок, которые расположены в своей камере и закреплены на доске либо решетке. Кожух – собственно, название всей камеры, сваренной из листа не менее 4 мм (или больше, в зависимости от свойств рабочей среды), в которой находятся мелкие трубки и доска. В качестве материала для доски используют обыкновенно листовую сталь. Между собой трубки соединяются патрубками, имеются также вход и выход в камеру, отвод для конденсата, перегородки.

В зависимости от количества труб и их диаметра, колеблется мощность теплообменника. Так, если передающая тепло поверхность составляет около 9 000 кв. м., мощность теплообменника составит 150 МВт, это пример работы паровой турбины.

Устройство кожухотрубного теплообменника подразумевает соединение сварных труб с доской и крышками, которое может быть разным, равно как и изгиб кожуха (в виде буквы U или W). Ниже представлены типы устройств, наиболее часто встречающиеся на практике.

Еще одной особенностью устройства является расстояние между трубами, которое в 2 – 3 раза должно превышать их сечение. Благодаря чему коэффициент отдачи тепла является небольшим, и это способствует эффективности всего теплообменника.

Рисунок 6 – Устройство кожухотрубного теплообменника

Рабочей средой внутри труб является жидкость, в то время как горячий пар проходит в расстоянии между труб, образуя конденсат. Поскольку стенки труб нагреваются больше, чем доска, к которой они прикреплены, эту разность необходимо компенсировать, иначе бы устройство имело значительные потери тепла. Для этого применяются так называемые компенсаторы трех типов: линзы, сальники или сильфоны.

Также, при работе с жидкостью под высоким давлением используют однокамерные теплообменники. Они имеют изгиб U, W–образного типа, необходимое чтобы избежать высоких напряжений в стали, вызываемых тепловым удлинением. Их производство достаточно дорогое, трубы в случае ремонта сложно заменить. Поэтому такие теплообменники пользуются меньшим спросом на рынке.

В связи с особенностями технологического процесса наиболее подходящим теплообменником для охлаждения культуральной жидкости до оптимальной температуры экстракции является теплообменник типа «труба в трубе» так как его конструкция позволяет обеспечить быструю подачу культуральной жидкости с минимальной потерей активности фермента.

Вспомогательное оборудование для производства панкреацима.

Смеситель. Для приготовления среды для культивирования используется смеситель с лопастной мешалкой и паровой рубашкой. В данный аппарат загружают реактивы в нужном количестве и в заданном по рецептуре соотношении Для этого используют смеситель MH2000 объемом 2000л.

Стерилизатор. Для стерилизации приготовленной среды ее подвергают термической обработке паром в теплообменнике.

Инокулятор. Для культивирования маточной культуры в колбу с простерилизованной жидкой средой пересеивают штамм продуцента в асептических условиях и помещают в инокулятор с температурой 37 оС.

Ферментатор для культивирования. Реактор эмалированный с лопастной мешалкой объемом 450 л.

Аппарат розлива. После культивирования микроорганизмов питательную среду с лактобактериями необходимо расфасовать во флаконы по 10мл жидкой суспензии для дальнейшей сушки. Для этого используется установка розлива жидких и густых однородных продуктов Модель УД–2ПНк.

Лиофильная сушилка. Для высушивания расфасованного полуфабриката используется лиофильная сушка, т.к. при этом вода, перемещающаяся в продукте в виде пара, не захватывает с собой частицы веществ криопротекторов и клетки микроорганизмов. Также в сушильное камере содержание кислорода незначительно, поэтому окислительные процессы сведены к минимуму. Влажность готового продукта около 5%, потери при сушки минимальны.

Экстракторы (экстракционные аппараты) применяются для экстрагирования полезных веществ из растительного (или органического) сырья путем воздействия на него экстрагентом–растворителем. В качестве экстрагента могут быть использованы различные водные растворы, вода или другие жидкости.

Гранулятор используется в технологическом процессе производства таблеток для калибрации высушенного материала; грануляции слипшихся после сушки гранул, а также для переработки некондиционного продукта (гранулы; таблетки) в порошок.

Машина просеивает сухие и влажные гранулы, размер гранул определяется размерами ячейки. Особая конструкция калибратора – конструкция с вращающимся ситом исключает возможность повреждения гранул в процессе калибрации, обеспечивает однородность, равномерность формата гранул. Части, контактирующие с сырьем, из нержавеющей стали; внутренняя поверхность полирована; отсутствует механический контакт между статором и вращающимся ситом; бункер с силиконовым уплотнением, оборудование соответствует производственным стандартам фармацевтической отрасли.

2 Расчетная часть

2.1 Материальный расчет

Расчётные данные производства:

производственная мощность предприятия в сутки..........................................0,05 т

продуктивность культуры (содержание панкреазима в культуральной жидкости (КЖ))...............................................................................................................181 кг/м3

объем ферментатора..........................................................................................0,45 м3

продолжительность ферментации........................................................................48 ч

оборот ферментатора.............................................................................................60 ч

коэффициент заполнения ферментатора...............................................................0,6

объем исходной питательной среды (ИПС).................................................0,275 м3

в том числе посевного материала................................................................0,0275 м3

Состав исходной питательной среды:

кукурузная мука......................................................................................................3 %

азотнокслый натрий...........................................................................................0,01 %

сернокислый магний..........................................................................................0,05 %

хлористый калий................................................................................................0,05 %

фосфорнокислый натрий.....................................................................................0,1 %

сернокислое железо.........................................................................................0,001 %

вода................................................................................................................остальное

Потери панкреазима в производстве на технологических стадиях:

испарение и каплеунос при ферментации............................................................8 %

фильтрация КЖ.......................................................................................................8 %

ультрафильтрация...................................................................................................2 %экстракция............................................................................................................1,5 %

сушки.......................................................................................................................3 %

грануляции продукта..............................................................................................1 %

Необходимо получить 50 кг панкреазима на стадии грануляции с учетом производстренных потерь. Значит с учетом потерь, на грануляцию должно поступить

Мг = Мл · 1,01 , (1)

Мг = 50 · 1,01 = 50,5 кг .

где М1 – масса панкреазима, подаваемого на сушку , кг;

1,02 – коэффициент, учитывающий потери при сушке.

Необходимо получить 50,5 кг панкреазима на стадии сушки с учётом производственных потерь. Значит на сушку, с учетом потерь подается экстракт, влажностью 70 %, содержащий панкреазима

М1 = Мл · 1,02 , (2)

М1 = 50,5 · 1,02 =51,5 кг .

где М1 – масса панкреазима в смеси, подаваемой на сушку , кг;

1,02 – коэффициент, учитывающий потери при сушке.

В процессе сушки влажность уменьшается от 70 % до 3 %. Масса смеси, подаваемой на сушку при этом составит

=

=  , (3)

, (3) =

=  .

. где Мсм – масса смеси, подаваемой на сушку, кг;

М1 – масса панкреазима подаваемого на сушку , кг;

1 – влажность смеси, подаваемой на сушку;

1 – влажность смеси, подаваемой на сушку; 2 – влажность высушенной смеси.

2 – влажность высушенной смеси.Масса смеси, подаваемой на сушку составляет 165 кг, масса высушенной влаги составляет

Мв =

М1 , (4)

М1 , (4)Мв =

51,5 = 113,5 кг .

где Мсм – масса смеси, подаваемой на сушку, кг;

Мв – масса высушенной влаги, кг;

М1 – масса панкреазима подаваемого на сушку , кг.

Масса экстракта до розлива с учетом потерь 1 % составит

Мр = Мсм · 1,01 , (5)

Мр = 165 · 1,01 = 166,7 кг .

где Мсм – масса смеси, подаваемой на сушку, кг;

1,01 – коэффициент, учитывающий потери при розливе.

Масса смеси, подаваемой на экстракцию, с учетом потерь 1,5 % составит

Мэк = Мсм · 1,015 , (6)

Мэк = 165 · 1,015 = 167,5 кг .

где Мэк – масса смеси, подаваемой на экстракцию, кг;

1,015 – коэффициент, учитывающий потери при экстракции;

Мсм– масса смеси, подаваемой на сушку, кг.

Для растворения 1 кг панкреазима нужно 1,5 кг воды, значит масса воды для растворения 52,8 кг панкреазима, содержащихся на данной стадии в смеси, составит

М2 = Мэп

1,5 , (7)

1,5 , (7)М2 = 52,8

1,5 = 79,2 кг .

1,5 = 79,2 кг .где М2 – масса воды, необходимой для экстрагирования, кг;

Мэ– масса экстрагируемого панкреазима, кг;

1,5 – коэффициент,учитывающий растворимость панкреазима в воде , кг.

Количество отделенного рафината составляет 20 %, значит масса смеси, подаваемой на экстракцию составит

Ммф2 = Мэк

1,2 , (8)

1,2 , (8)Ммф2 = 165,7

1,2 = 198,8 кг

1,2 = 198,8 кг