Файл: Строительство отрасль материального производства, обеспечивающая получение строительной продукции в результате реализации комплекса производственных процессов строительномонтажных работ (смр), выполняемых непосредственно на строительной площадке..docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.03.2024

Просмотров: 16

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

После ремонта, перед сдачей в эксплуатацию, проводят обкатку машин как на холостом ходу, так и под нагрузкой в течение сроков установленных нормативами.

Применение технического диагностирования состояния машин позволяет корректировать сроки технических обслуживаний и ремонтов, предусматриваемых системой планово-предупредительных ремонтов (ППР) и, как следствие, переходить к системе ремонта "по потребности".

Комплекс работ по технической эксплуатации СМ (сервис) осуществляется ремонтно-эксплуатационными базами (РЭБ), составляющими структурное подразделение фирм-производителей СМ или строительных организаций. РЭБ могут размещаться на одной или нескольких территориях. В их составе имеются: резервы различных СМ в целом, а так же их отдельных модулей и систем; стационарные и мобильные средства сервиса; квалифицированный персонал. Сервисное обслуживание проводят путем замены целиком неисправной машины на исправную или отдельных модулей, вышедших из строя, непосредственно на строительной площадке. Восстановление неисправных модулей и систем СМ проводят в стационарных условиях РЭБ.

Развитие рынка строительной техники идет по пути включения сервисных высококачественных услуг в стоимость машины, таким образом снимая с плеч покупателя соответствующие проблемы. Практика организации такого сервиса показывает его высокое качество и эффективность, обусловленную снижением незапланированных простоев вышедших из строя машин.

По аналогии с рассмотренной ранее системой управления качеством СМ ведущие фирмы-производители машин, используют систему управления качеством сервиса, согласуя ее с принятой стратегией формирования их надежности.

Помимо направлений "уменьшения вероятностей отказа в технике" и "ускоренного их устранения" сюда включены меры по повышению уровня подготовки операторов СМ и контролю качества эксплуатации машин.

С целью исключения внезапных отказов техники регулярно используют методы диагностирования и ТО. Ускоренное устранение отказов обеспечивается широким использованием метода резервирования и агрегатным ремонтом, осуществляемых на строительных площадках и в стационарных условиях РЭБ.

Значения показателей сервиса лучших мировых фирм отражены в табл. 1.2.

Таблица 1.2

Показатели сервиса СМ

| Показатели | Прогрессивное значение показателя |

| Коэффициент технической готовности (Ктг), Ктг(тк)= Траб/(Траб+Трем), где Траб – время использования машин по назначению в течении календарного времени Тк; Трем – продолжительность простоев машин из-за ремонта | 0,85 ÷ 0,9 |

| Рост наработки машин в течении года % из-за повышения качества сервиса | 10÷20% |

| Отношение суммарных годовых трудовых затрат на техническое обслуживание, диагностирование и текущий ремонт к годовой наработки машин; tr=Tтр/Нт | 0,4÷0,5 |

| Продолжительность функционирования сервисной службы в течение суток | 24 ч |

| Отклонение от графика технического обслуживания | ±10% |

| Степень плановости ремонтов | 80÷90% |

| Среднее время между остановками из-за ремонтов, ч | 50÷70 ч |

| Среднее время затрачиваемое на один ремонт, ч | 2÷6 ч |

| Процент выполнения заказов на текущий ремонт в месте эксплуатации машины в течении дня в течении суток | 85% 95% |

| Время устранения отказа на часах, при превышении которого на место вышедшей из строя машины ставится резервная | 2 ч |

| Процент выполнения заказов на запасные части за 24 ч | 90% |

1.8. Основы комплексной механизации

| Основной задачей механизации и автоматизации строительно-технологических процессов (СТП), является эффективное использование в них комплектов и комплексов строительных машин. Методы эффективного комплектования средствами механизации СТП (и в целом строительных объектов) реализуются на базе основных положений прикладной науки, называемой комплексной механизацией. Термин эффективное комплектование является обобщенным, включающим определение состава комплектов и расстановки в них СМ, распределения их по объектам, определения значений параметров, режимов работы СМ, получаемых на базе тех или иных критериев эффективности. Используя принципы системного подхода, рассмотрим систему СТП в виде информационной модели. Познакомимся с ее характеристиками и критериями эффективного формирования и функционирования: оптимальными, учитывающими технико-экономические характеристики и рациональными, учитывающими только технические характеристики. |

Экономические затраты на реализацию СТП складываются из капитальных затрат на приобретение или аренду средств механизации К, руб. и текущих эксплуатационных расходов (себестоимости механизированных работ) Со, руб. Эти затраты формируют величину общих приведенных затрат Y, обычно за год эксплуатации:

| | Y= Со +Ен KTo/Tr , | (1.10) |

где Ен – нормативный коэффициент эффективности капитальных вложений;

To – время работы комплекса машин на объекте;

Тг- время работы комплекса машин в течение года.

Реализация СТП происходит за счет финансовых вложений - общих приведенных затрат. Они представлены в виде стрелки, характеризующей входное воздействие на комплекс СМ. В результате обеспечивается выработка готовой продукции Q- выход системы.

Технические показатели комплекса СМ:

- их количество nm,шт, и численность обслуживающих их рабочих np, чел.;

- суммарная мощность всех первичных силовых установок N, кВт;

- суммарные расходы энергоносителя всех первичных силовых установок GL, л расходуемого топлива или кВт-ч;

- общая суммарная масса всех машин комплекса M, т;

- схема расстановки (соединения) машин комплекса (последовательная; параллельная; комби) и характер выдачи готовой продукции Q(цикличный, непрерывный);

- характеристики надежности комплекса;

- производительность комплекса, характеризуемая интенсивностью выдаваемой продукции в единицу времени П=Q/То·

Производительность комплекса СМ определяется производительностью каждой машины в соответствии со схемой их расстановки в комплексе; для комплексов СМ непрерывного действия - производительностью его главной (ведущей) машины.

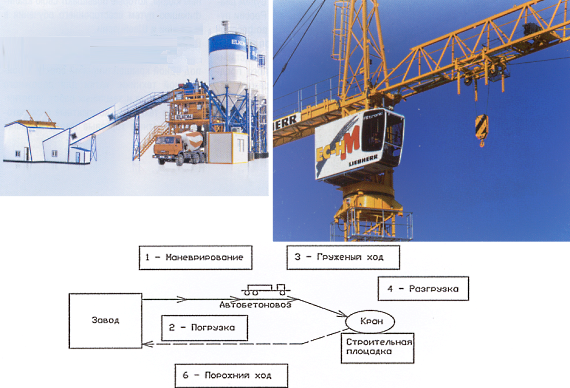

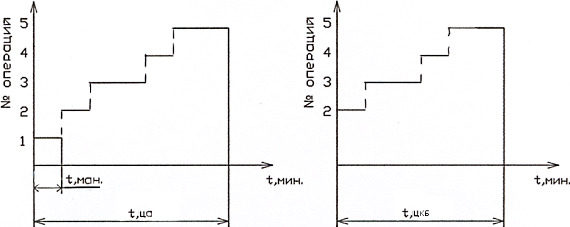

Производительность комплекса СМ цикличного действия оценивается по производительности главной машины в случае отсутствия ограничений (в виде очереди) на обслуживание. В противном случае в качестве основного показателя системы используется так называемое время цикла системы Тцс' Оно рассчитывается как максимальное значение операций цикла рассматриваемого СТП с учетом задержек в обслуживании. В этом случае время цикла системы для комплекса СМ одного крана и n автобетоновозов (рис. 1.9) составит:

| | Тцс = mах {t цА /n; tц3; tцкб} | (1.11) |

Рис. 1.9. Комплект СМ: бетонный завод–автобетоновозы–башенный кран

а) фото; б) структурная схема работы; в) циклограммы работы

автобетоновоза и башенного крана; Тц – время цикла системы

Для случая работы К башенных кранов и n автобетоновозов:

| | Тцс =mах {t цА /(nк); tц3; tцкб} | (1.12) |

При этом производительность системы пс, м3/ч,

| | Пс (w/тцс), | (1.13) |

где W - объём готового бетона в одном автобетоновозе, м3.

Переход от технической производительности комплекса СМ к эксплуатационной осуществляют с учетом его использования за расчетный период работы, например в течение смены:

| | Кв = [Т см - (Т тех +Торг +Т ТО +Тотк)]/ Т см, | (1.14) |

где Т см - продолжительность смены.

Т тех, Т орг, Т ТО, ТОТК- продолжительность простоев машин, соответственно по технологическим, организационным причинам, а также на проведение технического обслуживания и устранение отказов.

Составляющие временных затрат ТТО и ТОТК находят через значения обобщенных показателей надежности машин, которыми являются коэффициенты готовности Кг и технического использования Кти.

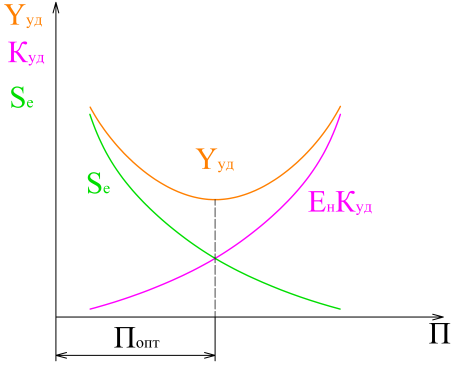

Интегральным критерием эффективности является критерий удельных приведенных затрат Yуд, руб./ед.прод., представляющий собой отношение входного «финансового воздействия» на систему СТП к выходному «по производительности»:

| | Yуд=Y/ Пэгод = Se +Ен Куд, | (1. 15) |

где Se =Смаш-см /Пэсм - себестоимость единицы продукции руб/ед.прод; С маш-см – стоимость машино-смены, руб.;

Куд - удельные капитальные затраты, отнесенные к единице продукции:

| | Куд= (Цo а)/ (Тгсм Пэсм), | (1.16) |

где Тгсм - число смен работы в течение года: а - коэффициент, учитывающий расходы по первоначальной доставке машин на объект; Цo- оптово-отпускная цена машин комплекса, руб; Пэс - эксплуатационная производительность за год и смену соответственно, т/год; т/смен.

Минимум интегрального критерия определяет оптимальное значение производительности комплекса строительных машин (рис. 1.10).

Рис. 1.10. Графическая интерпретация оценки оптимальной

производительности комплекта строительных машин

В представленном виде указанный критерий отражает результат сопоставления рабочих процессов, реализуемых различными комплексами СМ при К, > К2, С заданным сроком их окупаемости ТОК:

| | ТОК =(К1-К2)/((Sе2-Sе1)Пэгод). | (1.17) |

В ряде случаев в качестве критериев эффективности используют:

- себестоимость единицы выработанной продукции Se, руб./ед. прод;

- окупаемость средств механизации в виде отношения вложенных в них капиталовложений к годовой экономии;

- прибыль, получаемую от реализации выработанной продукции.

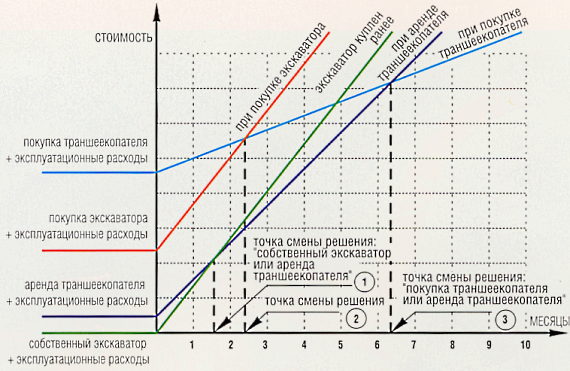

Представление критерия оптимизации в функции времени позволяет выявлять оптимальные решения при выборе формы приобретения СМ (аренда/покупка) (рис. 1.11).