Файл: Курсовая работа, посвящена теме Организация монтажа и наладки детали втулка.doc

Добавлен: 10.04.2024

Просмотров: 40

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Аннотация

Курсовая работа, посвящена теме: «Организация монтажа и наладки детали «втулка» токарного станка 16К20Ф3».

Перед нами стоит задача провести аналитический обзор станка 16К20Ф3 с ЧПУ и выполнить практические задания на разработку карты термической обработки, описание режимов термической обработки заготовки, разработки чертежа детали, подбор оборудования и разработка схемы расположения оборудования для последовательного изготовления детали, составления детальной схемы подключения концевого выключателя для автоматизации производства.

Будут представлено описание станка, его назначение, расшифровка и представлен его вид. Так же приведены технические характеристики, особое внимание уделено техническому обслуживанию (смазка станка, периодичность его обслуживания и проверки), проверка точности станка до ремонта, поиск неисправностей и способы их устранения, кинематическая схема станка, методы контроля дефектов детали и сопутствующий инструмент, выбор материала заготовки, установка детали в станок, проверка точности после ремонта.

Работа содержит тридцать шесть листов текста, двадцать один рисунок и три таблицы.

Содержание

Введение 4

5

1 Аналитический обзор и практическая работа 6

1.1Описание станка, основное назначение, общий вид 6

1.2 Технические характеристики 7

1.3 Техническое обслуживание 8

1.4 Проверка точности станка до ремонта 11

1.5 Поиск неисправностей и методы их устранения 14

1.6 Описание детали 15

1.7 Кинематическая схема станка 16

1.8 Инструмент и методы контроля дефектов в детали 17

1.9 Подбор, описание и обоснование выбора материала для изготовления детали 20

1.9.1 Разработка карты термической обработки описание режимов ТО 21

1.10 Разработка чертежа и технического процесса на изготовление 22

1.11 Необходимое оборудование для реализации технического процесса 25

1.12 Контроль точности детали. Применяемый инструмент 25

1.13 Установка детали в станок 28

1.13.1 Проверка точности после ремонта 29

1.14 Принцип построения автоматического производства на базе имеющегося оборудования с применением различных средств автоматизации 30

1.15 Схема подключения концевого выключателя 33

Вывод 35

Список использованных источников 36

Введение 4

5

1 Аналитический обзор и практическая работа 6

1.1Описание станка, основное назначение, общий вид 6

1.2 Технические характеристики 7

1.3 Техническое обслуживание 8

1.4 Проверка точности станка до ремонта 11

1.5 Поиск неисправностей и методы их устранения 14

1.6 Описание детали 15

1.7 Кинематическая схема станка 16

1.8 Инструмент и методы контроля дефектов в детали 17

1.9 Подбор, описание и обоснование выбора материала для изготовления детали 20

1.9.1 Разработка карты термической обработки описание режимов ТО 21

1.10 Разработка чертежа и технического процесса на изготовление 22

1.11 Необходимое оборудование для реализации технического процесса 25

1.12 Контроль точности детали. Применяемый инструмент 25

1.13 Установка детали в станок 28

1.13.1 Проверка точности после ремонта 29

1.14 Принцип построения автоматического производства на базе имеющегося оборудования с применением различных средств автоматизации 30

1.15 Схема подключения концевого выключателя 33

Вывод 35

Список использованных источников 36

Введение

В наши дни автоматизация стала неотъемлемой частью жизни человека. Автоматизация облегчает жизнь человека во многих сферах жизнедеятельности. В том числе и в машиностроительной сфере. В этой сфере давно используют различные элементы автоматизации.

Токарный станок - станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д.

Заготовка получает вращение от шпинделя, резец - режущий инструмент - перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Самые распространённые токарные станки в советское время -1К62 и 16К20.

Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Является наиболее известным и классическим среди всех металлорежущих станков.

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами принятого в качестве примера станка 16К20 являются:

- станина, на которой монтируются все механизмы станка;

- передняя (шпиндельная) бабка, в которой размещаются коробка;

- скоростей, шпиндель и другие элементы;

- коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);

- фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;

- задняя бабка, которая предназначена для поддержания второго конца изделия и придания ему определённого положения при обработке в центрах. Также задняя бабка используется для установки в ней различных режущих инструментов (сверл, зенкеров, разверток), посредством которых производится соответствующая обработка изделия;

- суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Развитие вычислительной техники привело к созданию станков с программным управлением. В СССР выпускалось большое количество типов станков с ЧПУ - 16К20 («Красный пролетарий», Москва), 16Б16 (Куйбышев), ЛА155 (Ленинград) и др. Станки с ЧПУ заняли нишу между универсальными и агрегатными станками при производстве большой номенклатуры продукции (обеспечивается библиотекой программ обработки) относительно небольшими партиями (десятки и сотни штук). Малое время переналадки и высокая повторяемость обработки на станках с ЧПУ позволили резко увеличить выход годных деталей при многооперационной обработке. Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32 (фрезерная группа).

Сегодня ведущие производители станков с ЧПУ - Китай, Тайвань, США, Испания, Италия, Япония и Германия.

1 Аналитический обзор и практическая работа

-

Описание станка, основное назначение, общий вид

Токарно - винторезный станок 16К20Ф3 - предназначен для выполнения операций обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей, совмещая функции нарезания наружной и внутренней резьбы с возможностью обрезки, сверления, зенкерования, и развёртывания отверстий [1].

Расшифровка 16К20Ф3:

1 - токарный станок;

6 - номер группы по классификации (токарно-винторезный);

К - поколение станка;

2 - высота центров над станиной (220 мм);

Ф3 - ЧПУ.

Общий вид станка:

Рисунок 1 - Общий вид станка

1.2 Технические характеристики

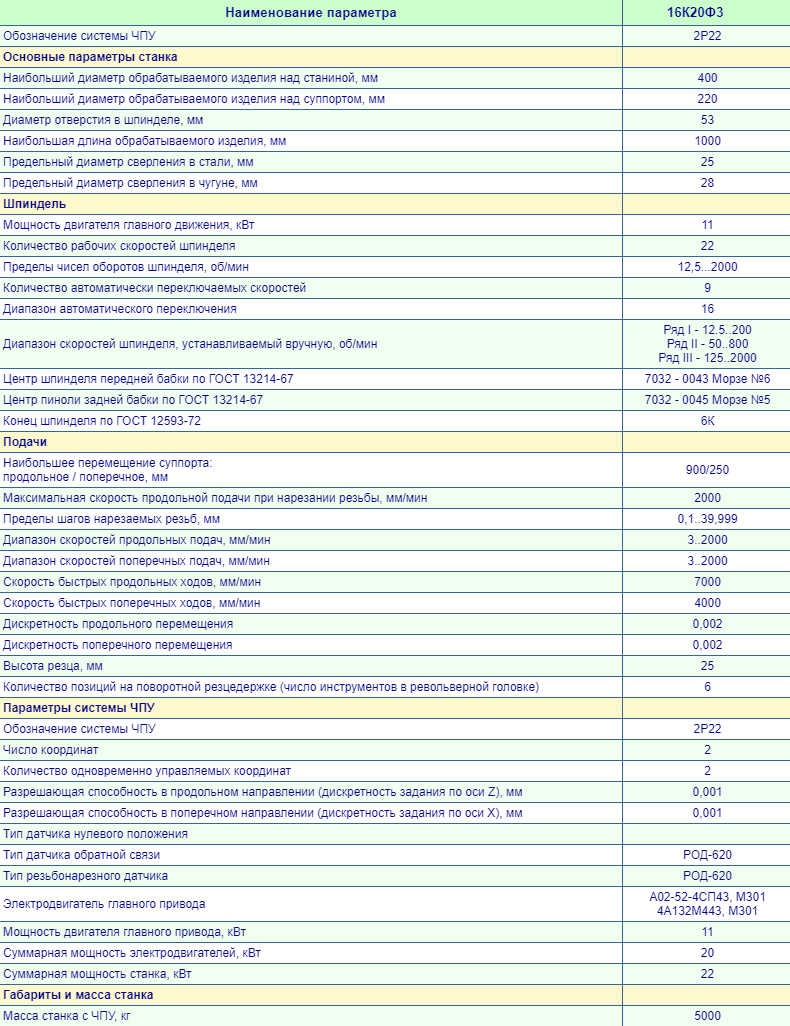

На рисунке представлены технические характеристики станка 16К20Ф3 [2]:

Рисунок 2 - Технические характеристики станка

1.3 Техническое обслуживание

Станок предназначен для использования в цехах механической обработки в различных отраслях промышленности в условиях эксплуатации УХЛ4 по ГОСТ 15150-69. При этом нижнее рабочее значение температуры окружающего воздуха должно быть не ниже плюс 5°С в соответствии с требованиями ГОСТ 21552-84, распространяемыми на УЧПУ, которыми оснащен станок, верхнее рабочее значение температуры окружающего воздуха - не выше плюс 33° С, относительная влажность должна быть не более 80%. Запыленность помещения в пределах санитарной нормы. Станок не должен подвергаться воздействию местного нагрева и сильных температурных перепадов, вблизи станка не должно быть шлифовальных станков, работающих без охлаждения, крупного обдирочного и кузнечнопрессового оборудования, Установленные вблизи станка устройства, работающие с использованием токов высокой частоты, должны иметь защиту от радиопомех.

В помещениях для установки станка необходимо прокладывать шину, соединенную с низкоомным контуром заземления для присоединения проводов заземления станка. Сопротивление контура заземления не должно превышать 4 Ом. Станок c ЧПУ подключается к трехфазной сети переменного тока напряжения 380 и частотой 50 ± 1 Гц. Для защиты от электрических помех, создаваемых работой другого электрооборудования рекомендуется осуществлять питание устройства ЧПУ от отдельного мотор-генератора или силового трансформатора, к которым не разрешается подключать станки без ЧПУ или другое оборудование.

Должно быть обеспечено достаточное пространство для удобной уборки станка от стружки и своевременного ее удаления. Станок должен быть установлен на фундаменте согласно указаниям, в настоящем руководстве.

Смазка станка должна производиться только теми маслами, которые указаны в настоящем руководстве. Для охлаждения инструмента нельзя применять жидкость с агрессивными примесями, Водородный показатель охлаждающей жидкости должен быть в пределах pH от 8 до 10.