Файл: Курсовая работа, посвящена теме Организация монтажа и наладки детали втулка.doc

Добавлен: 10.04.2024

Просмотров: 42

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

К работе на станке с ЧПУ и его обслуживанию должны допускаться только лица, изучившие конструктивные и технологические особенности станков, прошедшие специальный инструктаж по особенностям работы на станке с данной системой ЧПУ.

- работа станка допускается только при условии напряжения на зажимах вводного автомата 380 В (-15 - +10%);

- обслуживания станков закрепленным за ними специально обученным и аттестованным техническим персоналом;

- строгого выполнения профилактических работ и работ в соответствии с графиком и объемом плановых ремонтов с регистрацией в журнале всех проводимых проверок и профилактических работ, объем которых приведен ниже.

При работе станка электрошкафы должны быть закрыты.

Процесс резания допускается только при закрытом подвижном ограждении.

При наладке станка на обработку нового изделия необходимо проверить расстановку на продольных и поперечных кулачках аварийного ограничения и фиксированного положения продольной каретки и поперечного суппорта, при необходимости, отрегулировать положение кулачков.

Не разрешается обработка новой заготовки без предварительной отработки программы без резания.

Непрерывная работа станка по управляющей программе должна быть не более двух смен (16 ч), после чего должны быть проведены профилактические работы, указанные ниже.

Объем профилактических работ включает:

- профилактические проверки, которые необходимо производить ежедневно перед запуском станка в работу по управляющей программе (УП);

- профилактические работы, выполняемые после двухсменных периодов работы станка;

- профилактические работы, выполняемые еженедельно;

- профилактические работы, выполняемые ежемесячно (нормы спирта гидролизного на проведение профилактических регламентных работ на устройства ЧПУ и комплектные приводы главного движения и подач приведены в соответствующих руководствах по эксплуатации. Нормы расхода на профилактические работы по обслуживанию электроавтоматики и разъемных соединений электропанелей станка с УЧПУ, приводами, датчиками и т. д. ориентировочно 0,25 л/квартал).

Перечень профилактических проверок, которые необходимо проводить ежедневно перед запуском станка в работу по управляющей программе:

- проверить отработку электроавтоматики станка всех технологических команд и работу блокировки включения вращения шпинделя при несоответствии установленного вручную диапазона частот вращения шпинделя заданному по программе;

- на станке с УЧПУ 2P22 проверить приводы подач по Х и Z на величину рассогласовани) при включенном приводе и УЧПУ (без перемещений) - индицируемая на экране БОСИ величина не должна превышать 0,05 мм, при превышении следует подрегулировать цифроаналоговый преобразователь в УЧПУ;

- проверить индексацию поворотной инструментальной головки во все

рабочие позиции;

- проверить вращение вентиляторов УЧПУ;

- проверить подачу масла в шпиндельную бабку по вращению вертушки указателя после включения электродвигателя главного привода;

- проверить состояние фильтров вентиляторов в УЧПУ.

Перечень профилактических работ, которые необходимо выполнять по окончании каждой смены или двух смен (16 ч) непрерывной работы станка по управляющей программе:

- очистить направляющие станины и суппорта, суппортную группу и инструментальную головку от стружки, протереть и смазать маслом направляющие;

- долить СОЖ в основание станка или корпуса транспортера стружкоудаления;

- смазать станок в соответствии с указаниями в Руководстве по эксплуатации;

- проверить срабатывание переключателя «Стоп подачи - стоп шпинделя»;

- проверить работу вентилятора двигателя главного привода;

- проверить блокировку, исключающую разжим патрона и отвод пиноли при включенном вращении шпинделя;

- провести контроль электроавтоматики станка с помощью режима УЧПУ «Диагностика».

Перечень профилактических работ, которые должны производиться еженедельно:

- заменить, при необходимости, СОЖ в резервуаре;

- долить масло в редукторы и баки смазки, если уровень ниже отметок масло указателя;

- проверить точки заземления в соответствии с руководством по эксплуатации электрооборудования станка;

- провести чистку или замену фильтров вентиляторов УЧПУ и электрошкафа привода, двигателя главного движения производства НРБ, Способ очистки фильтра - промывка в теплой воде с синтетическим моющим средством бытового назначения;

- произвести очистку фильтров баков смазки шпиндельной бабки и направляющих;

- проверить срабатывание путевых переключателей при наезде на них;

- проверить состояние блоков отображения символьной информации БОСИ (на станках с УЧПУ 2P22), очистить от пыли и грязи гидролизным спиртом;

- проверить работу приводов подач от маховичка в ручном режиме;

- проверить состояние блока кассетный накопитель с магнитной лентой (КНМЛ) (на станках с УЧПУ 2P22), очистить от пыли, прочистить магнитные головки гидролизным спиртом;

- подтянуть ослабшие крепления шлангов, клемм, жгутов;

- проверить состояние двигателей подач, при обнаружении проникновения СОЖ проверить состояние уплотнительных манжет и прокладок крышек в редукторах подач, удалить СОЖ;

- проверить состояние записи программы на магнитной ленте (на станках с УЧПУ 2P22), при необходимости восстановить запись;

- проверить и при необходимости очистить фильтр влагоотделителя пневмосистемы;

- проверить наличие масла и при необходимости долить масло в маслораспылитель;

- проверить состояние кулачков патрона, очистить от пыли и СОЖ, на станках в исполнении под ГПМ проверить действие системы обдува кулачков.

Перечень профилактических работ, которые должны проводиться ежемесячно:

- проверить величину зоны нечувствительности и отработку единичных импульсов, при необходимости провести регулировку клина поперечного суппорта, натяга подшипников опор продольного винта, натяга передач винт-гайка качения, крепление присоединительных муфт датчиков обратной связи по перемещению и т. д;

- Проверить состояние клавиатуры УЧПУ, очистить от грязи и пыли, протереть контакты клавиш гидролизным спиртом;

- проверить состояние контактных соединений и разъемов УЧПУ и станка, очистить от пыли и грязи гидролизным спиртом;

- Проверить величину фактической максимальной частоты вращения шпинделя в каждом диапазоне, при отклонении не более 5% от заданной величины, провести поднастройку привода или изменить соответствующие параметры, введенные в УЧПУ «Электроника НЦ-31»;

- провести работы, указанные в «Руководствах по эксплуатации» на станок, УЧПУ, комплектный привод подач и главного движения;

- проверить работу транспортёра стружкоудаления, заменить масло в редукторе и провести другие профилактические работы в соответствии с «Руководством по эксплуатации транспортера»;

- проверить состояние и водородный показатель охлаждающей жидкости, при величине pH [3].

-

Проверка точности станка до ремонта

Первым делом проверяют прямолинейность продольного суппорта в горизонтальной плоскости:

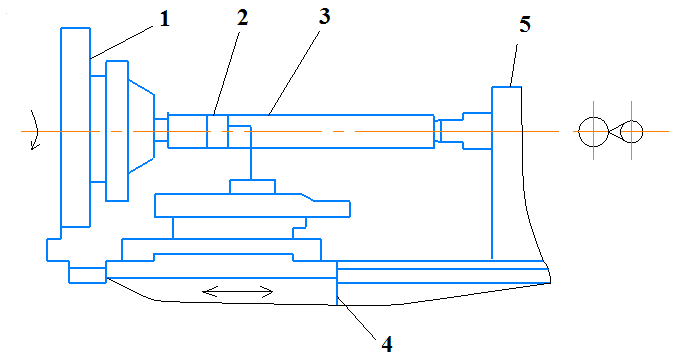

Рисунок 3 - Контроль прямолинейности продольного перемещения суппорта при помощи оправки и индикатора

В центрах передней 1 и задней 5 бабок устанавливают оправку 3 с цилиндрической измерительной поверхностью.

Резцедержатель должен быть расположен возможно ближе к оси центров станка.

На суппорте 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к ее оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковыми.

Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют, как наибольшую алгебраическую разность показаний индикатора и заносят в отчет.

Далее проверяют прямолинейность продольного перемещения суппорта в вертикальной плоскости:

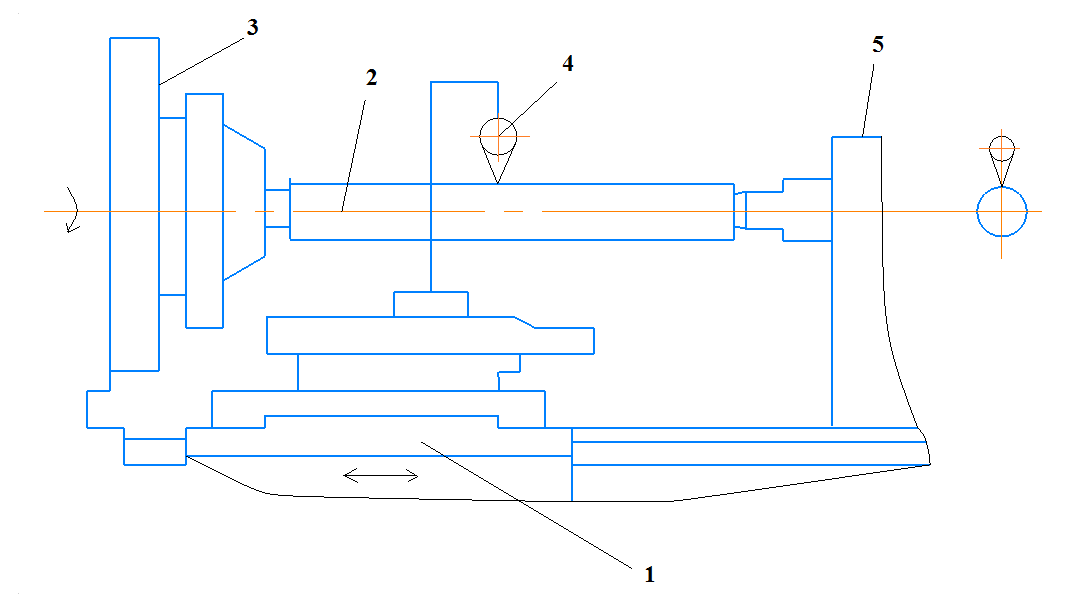

Рисунок 4 - Проверка при помощи оправки и индикатора прямолинейности в вертикальной плоскости.

На суппорте в резцедержателе укрепляют индикатор 4 так, чтобы его измерительный наконечник касался верхней (нижней) образующей оправки и был направлен к ее оси перпендикулярно образующей оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода.

Отклонение определяют, как наибольшую алгебраическую разность показаний индикатора. Если показания индикатора. Если показания индикатора на концах оправки не одинаковы, то из результатов отклонений следует вычесть погрешность, вызванную установкой оправки.

Так же проверяют одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости:

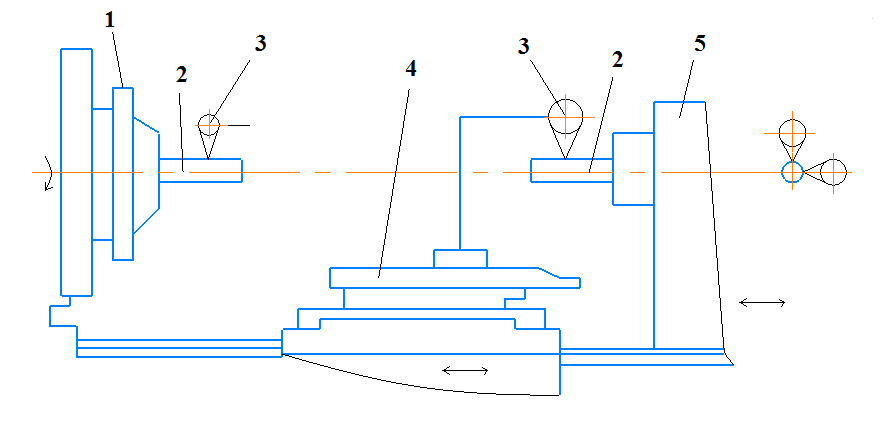

Рисунок 5 - Проверка при помощи оправок и индикатора одновысотности оси вращения шпинделя и оси отверстия пиноли задней бабки.

Заднюю бабку 5 с полой выдвинутой пинолью устанавливают на расстоянии примерно равном от торца шпинделя до торца пиноли. Заднюю бабку и пиноль закрепляют. В отверстии шпинделя передней бабки 1 и в отверстии пиноли задней бабки 5 вставляют оправки 2 с цилиндрической измерительной поверхностью одинакового диаметра.

На суппорте 4 (в резцедержателе) укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности одной из оправок на расстоянии, равном двум диаметрам оправки и был направлен к ее оси перпендикулярно направляющей.

Затем суппорт перемещают в сторону второй оправки и не изменяя положение индикатора, производят проверку одновысотности с первой оправкой. Для определения наибольшего показания индикатора верхнюю часть суппорта перемешают в поперечном направлении вперед и назад.

Результат измерения у шпинделя передней бабки устанавливают, как среднюю арифметическую двух измерений, после первого измерения шпиндель поворачивают на 180°.

Проверяют радиальное биение центрирующей поверхности бабки под патрон:

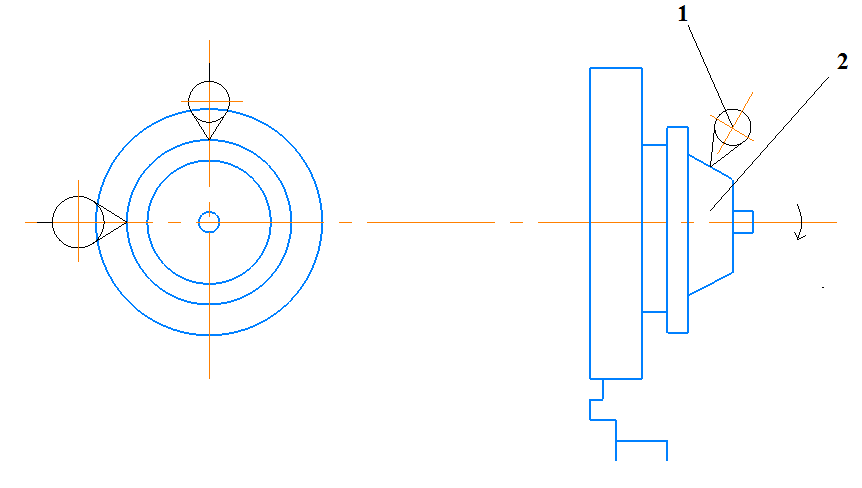

Рисунок 6 - Измерение при помощи индикатора радиального биения центрирующей поверхности шпинделя

На неподвижной части станка укрепляют индикатор 1 так, чтобы его наконечник касался проверяемой поверхности 2 и был направлен к ее оси перпендикулярно образующей. Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют, как наибольшую алгебраическую разность показаний индикатора [4].

1.5 Поиск неисправностей и методы их устранения

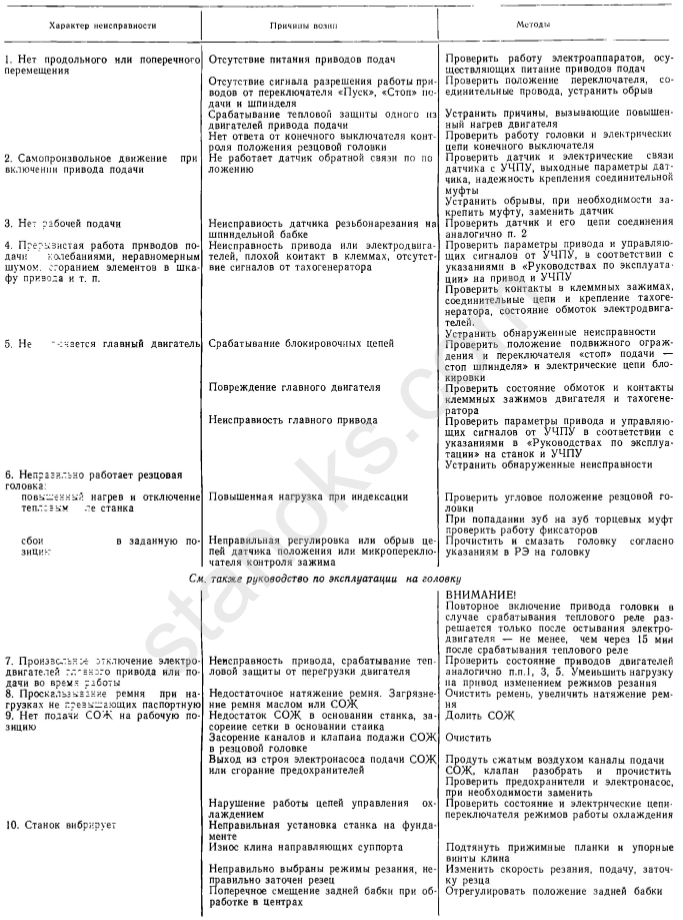

На рисунке представлены различные неисправности, причины их возникновения методы исправления [4].

Рисунок 7 - Перечень основных возможных неисправностей

1.6 Описание детали

В своей практической работе я использовал деталь (Втулка) выполненная в отливке СЧ20 по ГОСТ 1412-79.

Втулка - это элемент механизма либо машины имеющий коническую или цилиндрическую форму. В ней имеется цилиндрическое отверстие, в которое и входит деталь, которую требуется сочленить. Служит втулка для уменьшения трения.

Испытания на растяжение проводят по ГОСТ 27208-87 на одном образце.

Определение твердости проводят по ГОСТ 27208-87.

При применении термической обработки отливок, заготовки для определения механических свойств должны проходить термообработку вместе с отливками.