Файл: Курсовая работа, посвящена теме Организация монтажа и наладки детали втулка.doc

Добавлен: 10.04.2024

Просмотров: 46

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

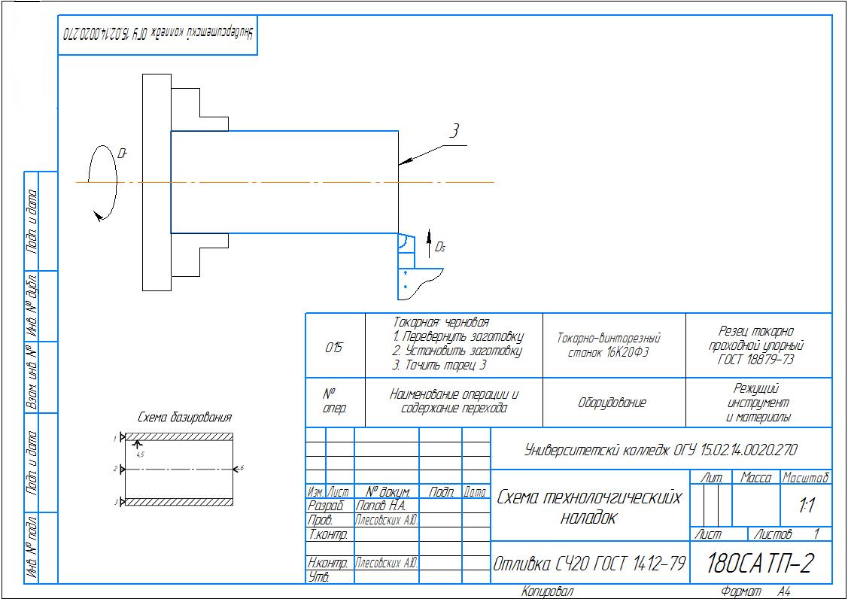

Рисунок 15 - Наладка

1.11 Необходимое оборудование для реализации технического процесса

Используемое оборудование [11]:

- ленточнопильный станок 8Б230МАР;

- токарно-винторезный станок 16К20Ф3;

- станок долбёжный В5012;

- станок сверлильный 350В;

- муфельная печь;

- камерная печь;

- бак охлаждения;

- станок внутришлифовальный 3К228В;

- слесарный стол;

- станок для заточки DS 175.

Схема расстановки оборудования по порядку:

Рисунок 16 - Схема расстановки оборудования

1.12 Контроль точности детали. Применяемый инструмент

У каждой обработанной детали должны быть измерены все или наиболее ответственные размеры, а также определены шероховатость, отклонения формы и расположения поверхностей. Под измерением понимается процесс нахождения числового значения проверяемой величины при помощи специальных технических средств, выраженного в принятых единицах измерения. Какие именно размеры или характеристики геометрической точности обработанных деталей подлежат измерениям в процессе обработки, определяют технологи, разрабатывающие технологический процесс. Указания об этом заносят в карты технологического процесса механической обработки и в карты технического контроля деталей. Вместо определения размеров часто лишь устанавливают годность детали, т. е. определяется, находится ли действительное значение проверяемого размера в установленных пределах. Такой процесс получения и обработки информации о точности детали называют процессом контроля.

Контроль может быть сплошным или выборочным. При сплошном контроле, при котором контролируются все изготовленные детали, проверяют размеры, определяющие эксплуатационные показатели машин, приборов, оборудования (например, размеры диаметра сопл в пневмо- и гидросистемах, размеры диаметров поршня и цилиндра в поршневых машинах и др.), так называемые аварийные параметры, отклонения которых сверх допустимых величин смогут вызвать быстрый выход из строя или аварию механизма или машины в целом (например, шероховатость и форма поверхности тормозных колодок грузоподъемных машин, размеры и форма поверхностей гнезд и хвостовиков лопаток паровых турбин и др.); размеры деталей, подвергающихся сортировке по группам для выполнения селективной сборки (например, диаметры поршневых пальцев и отверстий верхних головок шатунов в автомобильных двигателях). Сплошному контролю подвергаются также детали, изготовляемые по технологическому процессу, который не гарантирует стабильное качество деталей. Выборочный контроль целесообразно применять при стабильном, хорошо оснащенном технологическом процессе механической обработки, при использовании многорезцовых наладок, при обработке на станках с ЧПУ, т. е. во всех случаях, когда появление брака маловероятно.

Контроль и измерение обработанных деталей занимают важное место в обеспечении качества, и поэтому дальнейшее совершенствование технологических процессов, направленное на повышение точности обработки деталей, улучшающее надежность и долговечность машин и приборов, невозможно без постоянного развития и совершенствования методов и средств измерений, без развития метрологии и совершенствования техники измерений.

В нашей стране принята и действует метрическая система мер. Для унификации единиц измерения в международном масштабе у нас в стране с 1963 года введена для предпочтительного применения международная система единиц, которая сокращенно обозначается буквами СИ. В обеих системах единицей длины является метр. В метрической системе это стержень фигурного профиля из платиново-иридиевого сплава, позволяющий воспроизводить единицу длины с погрешностью не более 0,1 - 0,2 мкм. В системе СИ эталон метра. содержит определенное число длин волн излучения в вакууме газа 86Кг; он позволяет воспроизводить единицу длины с погрешностью в 0,01 мкм.

Различают прямое и косвенное, а также абсолютное и относительное измерения. При прямом измерении искомое значение находят непосредственно из процесса измерения путем считывания результата со шкалы измерительного инструмента (например, измерение диаметра вала микрометром). Косвенное измерение заключается в оценке проверяемой величины не непосредственно, а по результатам прямых измерений другой величины, находящейся с первой в определенной зависимости. Примером косвенного измерения может служить измерение конусности.

Абсолютное измерение основано на прямых измерениях (например, измерение деталей микрометром или штангенциркулем).

При относительном измерении определяемую величину сравнивают с известным значением меры или эталона.

Пример относительного измерения:

Рисунок 17 - Пример относительного измерения

Вначале на столик измерительного прибора устанавливают блок концевых мер 2 или эталон, имеющие определенный, известный размер h. Указатель прибора 1 настраивают на нулевое деление. Затем под измерительный наконечник прибора устанавливают проверяемую деталь 3 отклонение указателя. Если указатель прибора установится опять на нуль, то это будет означать, что размер детали равен размеру эталона

; если же указатель прибора отклонится на какое-то число делений б от нуля, то это будет означать, что проверяемая величина больше или меньше размера эталона на величину А, отмеченную указателем прибора [12].

1.13 Установка детали в станок

При установке деталей на металлорежущих станках для обработки у них различают следующие поверхности:

- обрабатываемые поверхности, с которых режущими инструментами снимается слой металла;

- технологические базы, определяющие положение детали при обработке;

- поверхности, воспринимающие силы закрепления;

- необрабатываемые (свободные) поверхности.

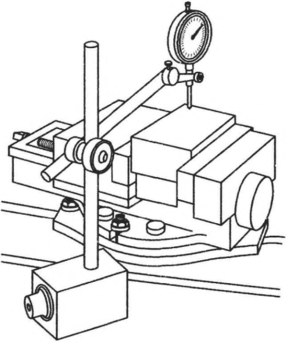

Рисунок 18 - Выверка заготовки при её установке в тески

Для установки деталей на станках существуют три способа:

- установка детали непосредственно на столе станка (или в универсальном приспособлении) с выверкой её положения относительно стола станка и инструмента. Выверкой называют проверку правильности положения детали после её установки. На рисунке 18 изображена выверка положения призматической детали, установленной в тисках. При помощи индикатора проверяется параллельность верхней плоскости заготовки столу станка. Этот способ установки требует много времени, поэтому используется в единичном и мелкосерийном производстве. Точность установки лежит в широких пределах, так как зависит от субъективных факторов: условий установки, квалификации рабочего, применяемого измерительного инструмента и т.д., например, при установке заготовок средних габаритов с выверкой по необработанным или грубо обработанным цилиндрическим поверхностям погрешность установки по длине и на биение составит 1-1,5 мм, а при установке с помощью индикатора по поверхности, обработанной чистовым точением, - 0,03-0,06 мм;

- установка детали на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. Разметка требует значительных затрат времени и наличия высококвалифицированного специалиста-разметчика. Данный способ используется при обработке крупных отливок сложной формы и крупных поковок в единичном и мелкосерийном производстве (в тяжёлом машиностроении);

- установка детали в специальном приспособлении. Этот способ установки обеспечивает достаточно высокую точность при малых затратах времени, поэтому всегда используется в среднесерийном, крупносерийном и массовом производстве. В единичном и мелкосерийном производстве возможность использования данного способа должна быть обоснована экономическими расчётами, подтверждающими целесообразность проектирования и изготовления специального приспособления [13].

1.13.1 Проверка точности после ремонта

Проверка отремонтированного станка по нормам на технологическую и геометрическую точность и жесткость и применяемые способы проверки должны соответствовать технической документации или стандартам на данный тип оборудования.

Современные металлорежущие станки по показателям точности разделяют на станки нормальной точности - Н, повышенной точности - П, высокой точности - В, особо высокой точности - А и особоточные - С.

Повышение точности станков связано с повышением требований к точности изготовления ответственных деталей этих станков. Для станков средних размеров повышенной точности направляющие станин изготовляют с допускаемыми отклонениями по прямолинейности в пределах 0,02-0,03 мм на 1000 мм; для станков высокой точности - 5-6 мкм на 1000 мм; для станков особо высокой точности - 2 мкм на 1000 мм. Отклонение от круглости шеек шпинделей для станков нормальной точности допускается в пределах 6-8 мкм; для станков повышенной точности – 3-5 мкм; для станков высокой и особо высокой точности - 1-2 мкм.

Сборка станков должна обеспечить точность взаимного положения его сборочных единиц и нормальную работу всех механизмов. Пригонка и посадка деталей должны быть произведены тщательно, без повреждения их поверхности. Сборка неочищенных и непромытых деталей не допускается.

Плоскости крепления всех неподвижных соединений, от которых зависит точность или жесткость станка, должны быть подогнаны так, чтобы щуп толщиной 0,02-0,04 мм (в зависимости от класса точности) не заходил между сопряженными поверхностями.

Перед испытаниями станок должен быть установлен на фундаменте в соответствии с требованиями РЭ и тщательно выверен в поперечном и продольном направлении при помощи специального уровня большой чувствительности. Допускаемые отклонения не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности, если нет других указаний в РЭ. Контроль установки производят по обработанным поверхностям основных деталей станка. Так, например, выверку токарного станка производят относительно верхних направляющих станины, фрезерного станка - относительно плоскости рабочего стола, радиально-сверлильного станка - относительно плоскости плиты и т.д.

В целях проверки качества отремонтированного станка проводят приемочные испытания в следующей последовательности:

- испытание на холостом ходу;

- испытание под нагрузкой;

- испытание на производительность;

- испытание на точность и чистоту обрабатываемой поверхности.

Приемочные испытания металлорежущих станков после капитального и среднего ремонта производят силами ОТК завода. Приемку тяжелого и уникального оборудования производят специальной комиссией под председательством главного механика предприятия.

После малого ремонта приемку оборудования производит механик цеха совместно с производственным мастером.

Оборудование после малого ремонта испытывают на холостом ходу и под нагрузкой.

Приемочные испытания оборудования после капитального и среднего ремонта производят по всем установленным в РЭ проверкам.

Результаты испытаний могут быть использованы, при необходимости, для оформления сертификата - документа, подтверждающего качество продукции [14].

1.14 Принцип построения автоматического производства на базе имеющегося оборудования с применением различных средств автоматизации

При проектировании автоматизированного производства должны быть соблюдены следующие принципы:

1. Принцип завершенности. Следует стремиться к выполнению всех операций в пределах одной автоматизированной производственной системы без промежуточной передачи полуфабрикатов в другие подразделения. Для реализации этого принципа необходимо обеспечить:

- технологичность продукта, т.е. на его изготовление должно расходоваться минимальное количество материалов, времени и средств;

- унификацию методов обработки и контроля продукта;

- расширение типажа оборудования с повышенными технологическими возможностями для обработки нескольких видов сырья или полуфабрикатов.

2. Принцип малооперационной технологии. Количество операций промежуточной обработки сырья и полуфабрикатов должны быть сведены к минимуму, а маршруты их подачи - оптимизированы.

3. Принцип малолюдной технологии. Обеспечение автоматической работы на протяжении всего цикла изготовления продукта. Для этого необходимо стабилизировать качество входного сырья, повысить надежность оборудования и информационного обеспечения процесса.

4. Принцип безотладочной технологии. Объект управления не должен требовать дополнительных наладочных работ после того, как он пущен в эксплуатацию.

5. Принцип оптимальности. Все объекты управления и службы производства подчинены единому критерию оптимальности, например, выпускать продукцию только высшего качества.