Файл: Курсовая работа, посвящена теме Организация монтажа и наладки детали втулка.doc

Добавлен: 10.04.2024

Просмотров: 43

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Допускается использовать заготовки в литом состоянии (без термообработки) при применении низкотемпературной термообработки для снятия литейных напряжений в отливках.

При получении неудовлетворительных результатов испытаний проводят повторные испытания на двух образцах.

Образцы считают выдержавшими испытания, если механические свойства каждого из них соответствуют требованиям настоящего стандарта [5].

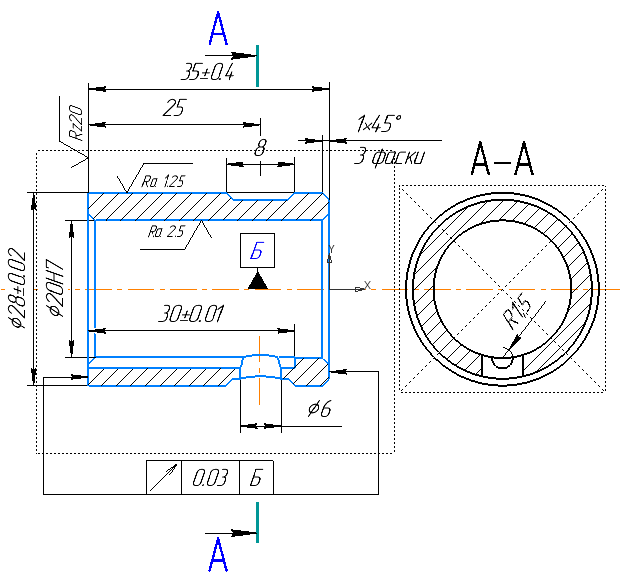

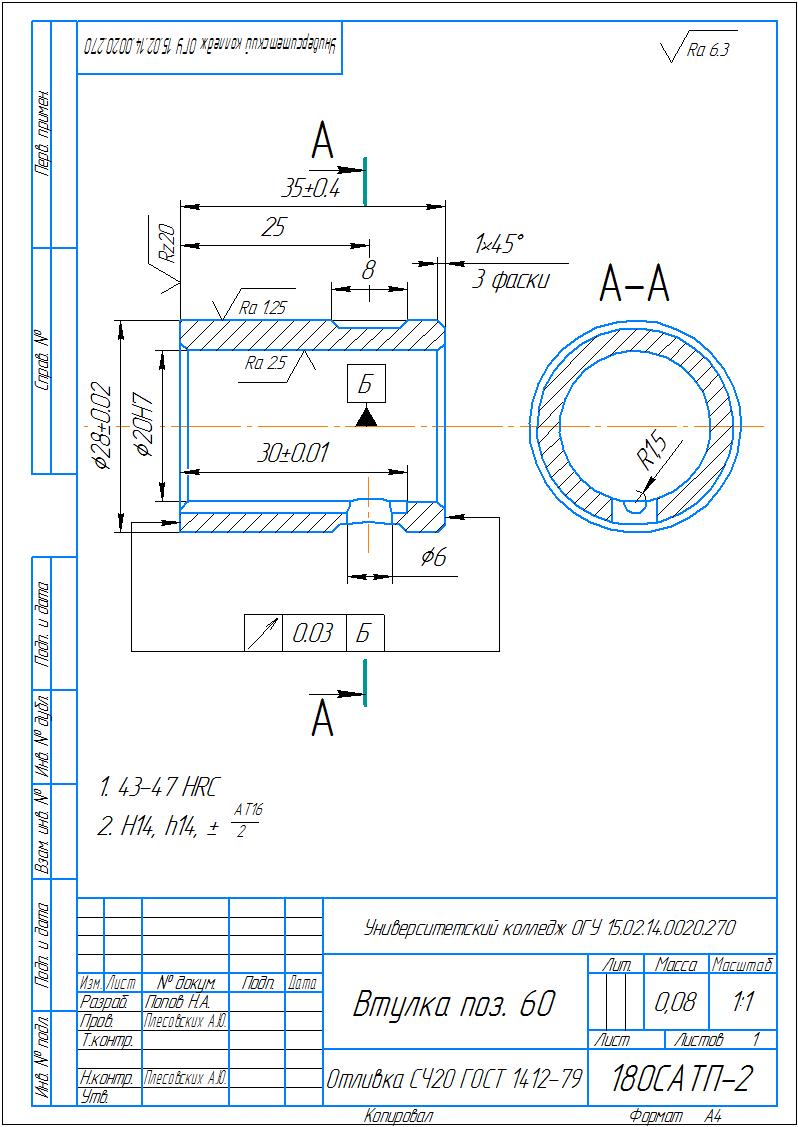

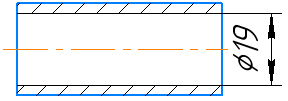

Рисунок 8 - Чертеж втулки

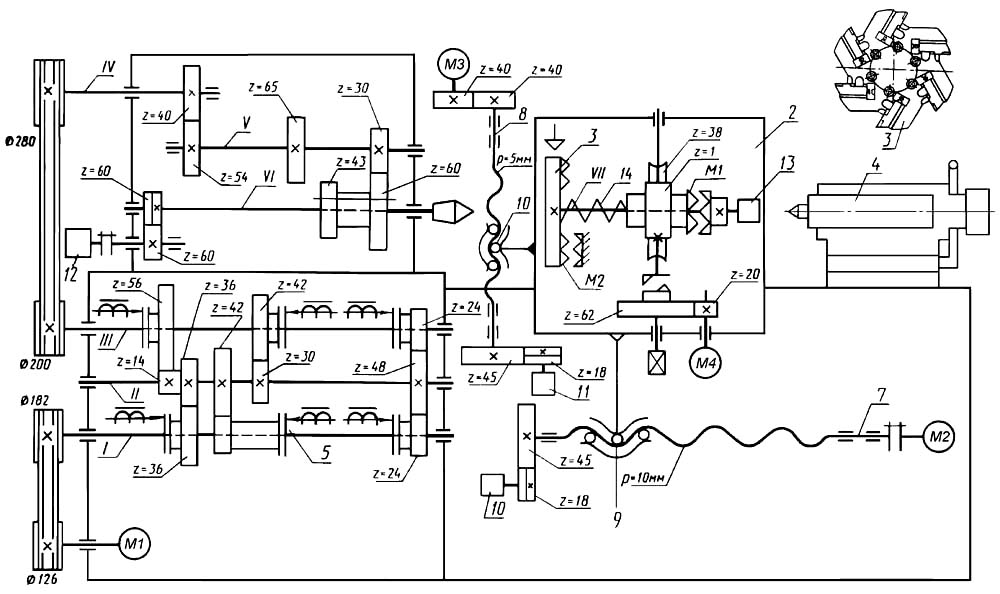

1.7 Кинематическая схема станка

На рисунках представлена кинематическая схема станка 16К20Ф3:

Рисунок 9 - Кинематическая схема станка 16К20Ф3

Рисунок 10 - Кинематическая схема станка 16К20Ф3

Главное движение сообщается шпинделю VI. Источником движения служит электродвигатель М1. Автоматическая коробка скоростей (АКС) 5 с электромагнитными муфтами обеспечивает автоматическое переключение частоты вращения. Коробка связана с двигателем и со шпиндельной бабкой клиноременными передачами.

Вращение в передней бабке с вала IV передается через зубчатые колеса на вал V и далее включением зубчатых колес или на шпиндель VI. При включении зубчатой пары шпиндель получает частоты вращения 35…560 мин, а при включении зубчатых колес - 100 - 1600 мин. Таким образом, шпиндель может получить 18 частот вращения (9 + 9), но, так как 6 из них повторяются, он имеет двенадцать рабочих частот вращения 35…1600 мин.

Приводы продольной и поперечной подачи могут иметь два исполнения: шаговый электрогидравлический (разомкнутая система ЧПУ) и с регулируемыми электродвигателями постоянного тока. В приводах подачи применяются беззазорные шариковые передачи 9 и 10 с шагом р = 10 мм для продольного и шагом р = 5 мм для поперечного перемещения. Продольное и поперечное перемещения каретки 2контролируются датчиками обратной связи 10 и 11 соответственно, которые вращаются от ходовых винтов через беззазорные зубчатые передачи.

Для нарезания резьбы по программе станок оснащен датчиком нарезания резьбы 12 типа ВЕ-51. Вращение датчика осуществляется также через беззазорную зубчатую передачу. Поворот резцедержателя происходит от электродвигателя М4 через передачи и, причем в начальный момент движения муфты М1 вал VII подается влево, торцевая плоскозубая муфта М2 расцепляется, и происходит поворот резцедержателя в нужную позицию, которая контролируется специальным блоком конечных выключателей 13. Затем направление вращения двигателя М4 и муфты М1 изменяется, вал VII подается вправо, сжимая пружину 14, и резцедержатель фиксируется муфтой М2. Начинается цикл обработки

[6].

1.8 Инструмент и методы контроля дефектов в детали

Средства и методы контроля. Состояние деталей и сопряжений можно определить осмотром, проверкой на ощупь, при помощи мерительных инструментов и другими методами.

В процессе осмотра выявляют разрушение детали (трещины, выкрашивание поверхностей, изломы: и т. п.), наличие отложений (накипь, нагар и т. п.), течь воды, масла, топлива: Проверкой на ощупь определяют износ и смятие ниток резьбы на деталях в результате предварительной затяжки, эластичность сальников, наличие задиров, царапин и др. Отклонения сопряжений от заданного зазора или натяга деталей от заданного размера, от плоскостности, формы, профиля и т. д. определяют при помощи измерительных инструментов.

Выбор средств контроля должен основываться на обеспечении заданных показателей процесса контроля и анализа затрат на реализацию контроля при заданном качестве изделия. При выборе средств контроля следует использовать эффективные для конкретных условий средства контроля, регламентированные государственными, отраслевыми стандартами и стандартами предприятий.

Выбор средств контроля включает следующие этапы:

- анализ характеристик объекта контроля и показателей процесса контроля;

- определение предварительного состава средств контроля;

- определение окончательного состава средств контроля, их экономического, обоснования, составление технологической документации.

В зависимости от производственной программы, стабильности измеряемых параметров могут быть использованы универсальные, механизированные или автоматические средства контроля. При ремонте наибольшее распространение получили универсальные измерительные приборы и инструменты. По принципу действия они могут быть разделены на следующие виды.

Механические приборы - линейки, штангенциркули, пружинные приборы, микрометрические и т. п. Как правило, механические приборы и инструменты отличаются простотой, высокой надежностью измерений, однако имеют сравнительно невысокую точность и производительность контроля. При измерениях необходимо соблюдать принцип Аббе (компараторный принцип), согласно которому необходимо, чтобы на одной прямой линии располагались ось шкалы прибора и контролируемый размер проверяемой детали, т. е. линия измерения должна являться продолжением линии шкалы. Если этот принцип не выдерживается

, то перекос и непараллельность направляющих измерительного прибора вызывают значительные погрешности измерения.

Оптические приборы - окулярные микрометры, измерительные микроскопы, коллимационные и пружинно-оптические приборы, проекторы, интерференционные средства и т. д. При помощи оптических приборов достигается наивысшая точность измерений. Однако приборы этого вида сложны, их настройка и измерение требуют больших затрат времени, они дороги и часто не обладают высокой надежностью и долговечностью.

Пневматические приборы - длинномеры. Этот вид приборов используется в основном для измерений наружных и внутренних размеров, отклонений формы поверхностей (в том числе внутренних), конусов и т. п. Пневматические приборы имеют высокую точность и быстродействие. Ряд измерительных задач, например, точные измерения в отверстиях малого диаметра, решается только приборами пневматического типа. Однако приборы этого вида чаще всего требуют индивидуальной тарировки шкалы с использованием эталонов.

Электрические приборы. Они получают все большее распространение в автоматической контрольно-измерительной аппаратуре. Перспективность приборов обусловлена, их быстродействием, возможностью документирования результатов измерений, удобством управления.

Основным элементом электрических измерительных приборов является измерительный преобразователь (датчик), воспринимающий измеряемую величину и вырабатывающий сигнал измерительной информации в форме, удобной для передачи, преобразования и интерпретации. Преобразователи классифицируют на электроконтактные, электроконтактные шкальные головки, пневмоэлектроконтактные, фотоэлектрические, индуктивные, емкостные, радиоизотопные, механотронные [7].

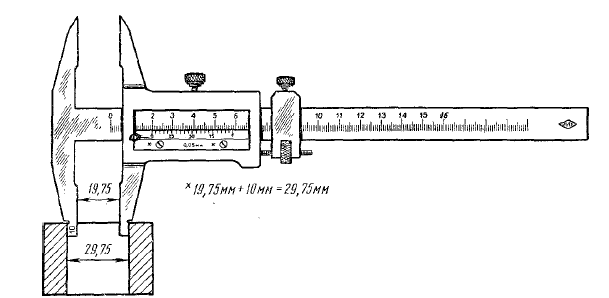

Пример работы штангенциркуля:

Рисунок 11 - Пример работы штангенциркуля

Его изготавливают преимущественно из углеродистой стали.

Типовые размеры классических штангенциркулей:

- длина губок для выполнения наружных замеров: 35 – 300 мм;

- длина губок для выполнения внутренних замеров: 6 – 22 мм;

- измерительный диапазон - до 2 м;

- длина нониуса: 9 - 39 мм;

- вес (зависит от материала и размеров): 0,2 - 8,9 кг.

ГОСТ 166-89 - определяет технические условия.

ГОСТ 8.113-85 - определяет порядок проверки.

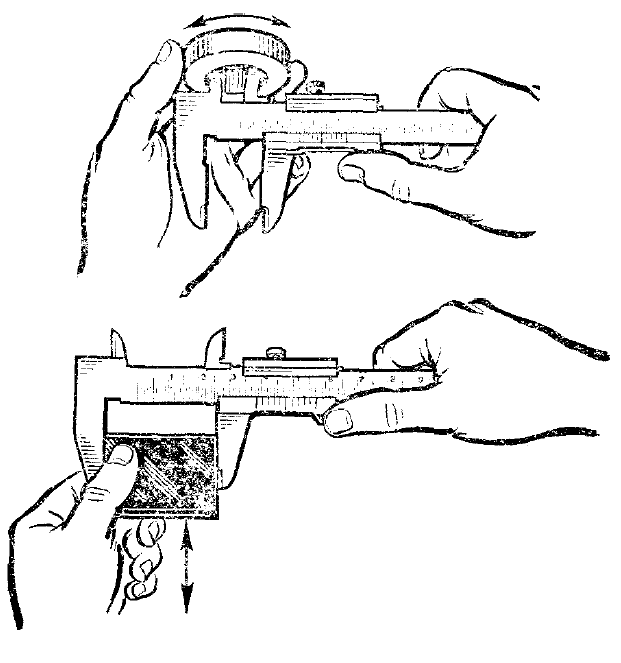

Процесс применения штангенциркуля:

- губки плотно с небольшим усилием прижимают к детали;

- определяют величину наружного диаметра - например цилиндра;

- при измерении отверстия, губки располагают в диаметрально противоположных точках;

- что бы измерить глубину отверстия, линейку глубомера выдвигают до упора в дно при помощи подвижной рамки;

- полученный размер фиксируют стопорным вином и определяют показания.

1.9 Подбор, описание и обоснование выбора материала для изготовления детали

Данный материал был выбран исходя из паспортных данных станка.

Марка СЧ20 расшифровывается так:

СЧ ‑ серый чугун

20 - временное сопротивление разрыву (предел прочности при растяжении), МПа.

Чугун СЧ20 применяется для изготовления отливок. Основу сплава составляет железо, его содержание в СЧ20 должно быть не менее 92.8%. Обязательно в СЧ20 присутствуют углерод, кремний, марганец. Допустимое количество примесей не более 0.35%. ГОСТ 1412-85 [8].

Таблица 1 – химический состав

| Химический элемент | % содержания |

| Железо | от 92,8 |

| Углерод | 3,3 – 3,5 |

| Кремний | 1,4 – 2,4 |

| Марганец | 0,7 – 1 |

| Фосфор | до 0,2 |

| Сера | до 0,15 |

1.9.1 Разработка карты термической обработки описание режимов ТО

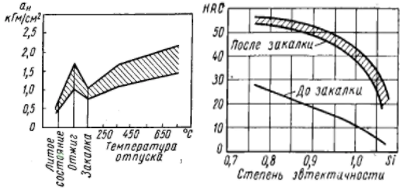

Режим ТО серого чугуна [9]:

Таблица 2 - Режим ТО

| Низкотемпературный отжиг Т = 500 – 700, °C; t = 3-10 час.; печ. | Снятие внутренних напряжений |

| Нормализация Т = 850 – 950, °C; t = 2 час.; воздух. | Повышение механических свойств и износостойкости |

| Закалка и отпуск tзак = 880 – 930, °C; масло. tотж = 400 – 600, °C; воздух. | Получение требуемых механических свойств |

Рисунок 12 - Влияние ТО

Получается для достижения 47HRc используем низкотемпературный отжиг на 600 °C, 5 часов. Далее проводим нормализацию на 950 °C, 2 часа.

После, закаливаем заготовку на 880 °C. Потом необходимо снять напряжение при температуре 400 °C [10].

Рисунок 13 - График ТО

1.10 Разработка чертежа и технического процесса на изготовление

Чертеж был разработан на основе практической работы:

Рисунок 14 - Чертеж детали

Таблица 3 - технологическая маршрутная карта

| № | Наименование и содержание операции | Эскиз и схема базирования | Оборудование |

| 1 | 2 | 3 | 4 |

| 001 | Контроль Выполнить контроль документации на материал | | |

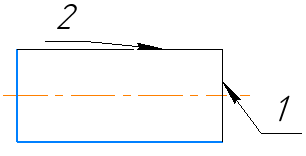

| 005 | Заготовительная 1. Установка заготовки 2. Отрезать заготовку 35x40 |  | Ленточнопильный станок 8Б230МАР |

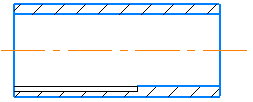

| 010 | Токарная: черновая 1. Установить, выставить и закрепить заготовку в патроне 2. Подрезать торец 1 3. Точить поверхность 2 |  | Токарно-винторезный станок 16К20Ф3 |

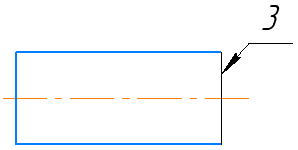

| 015 | Токарная: черновая 1. Перевернуть заготовку 2. Установить заготовку 3. Точить торец 3 |  | Токарно-винторезный станок 16К20Ф3 |

| 020 | Сверление 1. Центровка 2. Сверление 19 |  | Токарно-винторезный станок 16К20Ф3 |

| 025 | Долбёжная 1. Установка в кулачки 2. Продолбить паз с учётом припуска на шлифовку |  | Станок долбёжный В5012 |

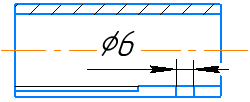

| 030 | Сверление 1. Установка на призму 2. Разметить, кернить, сверлить отверстие на 6 |  | Станок сверлильный 350В |

| 035 | Термическая обр. 1. Низкотемпературный отжиг T=600 C; 5 часов 2. Нормализация T=950 C; 2 часа 3. Закалка t=880 C; 4. Отпуск t=400 C | | Муфельная печь Камерная печь Бак охлаждения |

| 040 | Внутришлифовальная 1. Выставить деталь обеспечив биение 0.02 2. Шлифование отверстие на 20H7 |  | Станок внутришлифовальный 3К228В |

| 045 | Опиловка | | Слесарный стол |

| 050 | Контроль 1. Выполнить окончательный контроль | | Контрольно дефектовочный стенд |