Добавлен: 11.04.2024

Просмотров: 19

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При операционно-постовом методе обслуживания автомобилей объем работ каждого вида технического обслуживания распределяется также на несколько специализированных постов, и за каждым из них закреплена определенная группа работ и агрегатов. Например, первый пост обслуживает двигатель и сцепление, второй пост – задний мост и тормозную систему и т.д. однако посты расположены непоследовательно. После обслуживания на одном посту автомобилю приходится выезжать из помещения и снова заезжать уже на другой пост. Продолжительность пребывания на каждом из постов обслуживания также должна быть одинаковой. Организация работ при операционно-постовом методе способствует специализации оборудования, что позволяет механизировать технологический процесс и тем самым повысить качество работы и производительность труда. Такой метод дает возможность во время проведения ТО-1 выполнять некоторые операции ТО-2. При этом методе возможно также проводить обслуживание автомобиля в межсменное время без снятия его с липни, что повышает коэффициент использования автомобилей.

2.1 Характеристика поточной линии на аккумуляторном посту

Поточная линия представляет собой комплекс технологического, контрольного и транспортного оборудования, которое расположено по ходу сборки или разборки и специализировано на выполнении одной или нескольких операций.

Наиболее технически совершенными являются поточные линии с распределительным конвейером, если объекты автоматически распределяются по рабочим местам, имеющим приемные и отправочные устройства с таймерами, гибко связанные с движущимся конвейером. Это освобождает рабочих от съема и укладки обрабатываемых объектов на конвейер. Однако применение таких устройств требует тщательного экономического обоснования в связи с их большой стоимостью.

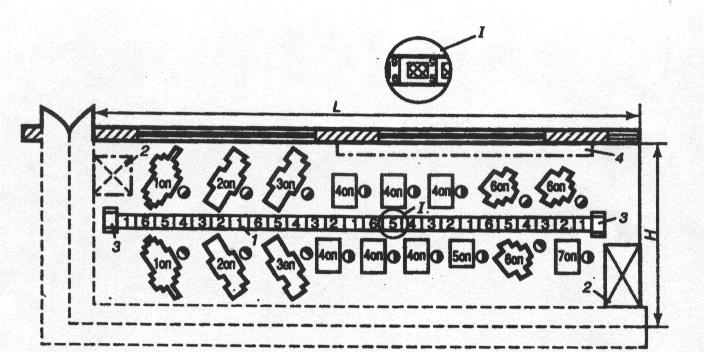

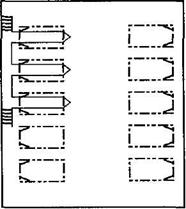

Рисунок 2.1. Схема планирования поточной линии с распределительным конвейером: 1- ленточный транспортер; 2- места для складирования; 3 – приводная и натяжная станции; 4 – стеллаж

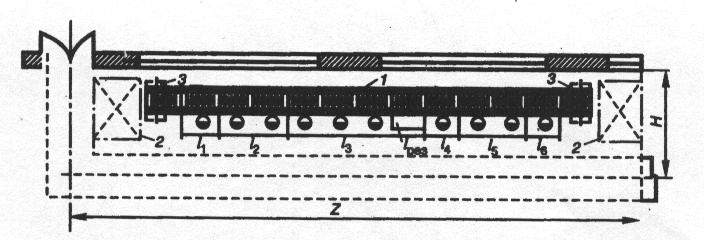

Рабочий конвейер (рис.2.2) оснащен механическим транспортером, который перемещает обрабатываемый объект вдоль линии, регламентирует ритм работы и служит местом выполнения операций. Поскольку объекты не снимаются с конвейера, линии с рабочим конвейером применяют главным образом для сборки

, сварки изделий, заливки в формы (в литейных цехах), окраски узлов и агрегатов в специальных окрасочно-сушильных камерах.

Рисунок 2.2. Схема планирования поточной линии с рабочим конвейером: 1 – ленточный транспортер; 2 – места для складирования; 3 – приводная и натяжная станции

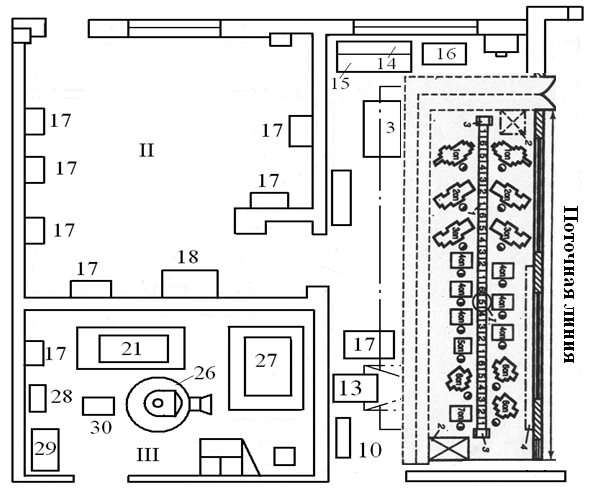

С целью совершенствования организации ремонта предлагается монтирование в аккумуляторном отделении поточной линии, на которой будет осуществляться ремонт батарей.

Поточная линия оборудуется четырьмя зарядными постами, позволяющими осуществлять цикл «заряд - разряд - заряд» одновременно четырьмя батареями.

Все элементы батареи (для щелочной батареи типа НК-125 42 элемента) собраны в кассету, которая устанавливается на транспортное устройство конвейера и перемещается по позициям. Поточная линия выполнена закрытой. В корпусе на каждой позиции имеются люки для возможности доступа к кассетам механизмам. С пульта управления задаётся ритм, необходимые параметры цикла, а также осуществляется контроль за технологическими операциями на каждой из 10 позиций. Электрическая схема управления однопроводная, напряжением 50 В. Давление воздуха в магистрали 0,6 Мпа.

Рисунок 2.3. Проект по изменению организации работы цеха

1 Позиция. На первой позиции элементы аккумуляторной батареи устанавливают в кассету.

2. Позиция. На второй сливается электролит в специальную ёмкость для последующей регистрации, затем производится мойка элементов горячей водой ( t= 60 градусов Цельсия ) под давлением 0,3 - 0,45 Мпа. Гидросистема мойки работает от центробежного насоса. Загрязнённая вода поступает в отстойник.

3. Позиция. На третьей - кассеты с элементами просушивают горячим воздухом.

4. Позиция. На четвёртой - элементы заливают электролитом с помощью дозатора , который позволяет производить заливку одновременно всех элементов до необходимого уровня. Контроль наполнения электролитом осуществляется с помощью специальных датчиков.

5,6,7,8. Позиции. Пятая, шестая, седьмая и восьмая позиции являются зарядными постами. Панель - схема на зарядных постах выполнена из стеклопластика, и после остановки кассета автоматически накладывается на батарею, привод - пневматический. Контроль за напряжением на отдельных элементах батареи осуществляется с помощью шагового искателя.

-

Позиция. На девятой позиции осуществляется корректировка уровня электролита добавлением дистиллированной воды, после чего завёртывают пробки элементов.

10.Позиция. На десятой кассета перемещается к стеллажам готовой продукции в ожидании постановки на локомотив.

Ремонт чехлов аккумуляторных батарей и их проверка осуществляется на специальном стенде.

В ванну стенда устанавливают 9 чехлов, в которые заливается вода. Поочерёдно в каждый чехол опускается щуп и подаётся напряжение 500 В. Миллиамперметр, установленный на панели управления, вынесенной вне стенда, показывает значение тока утечки. При токе утечки более 20 мА чехол бракуется.

Зарядно-разрядная установка типа А960.06 (2-ЗРУ-75-100) предназначена для, заряда и разряда аккумуляторных батарей от сети трёхфазного тока частотой 50 Гц, напряжением 380 В, имеет два поста для заряда (разряда) батарей.

На установке можно заряжать или разряжать аккумуляторные батареи в режимах: заряд стабилизированным током в течение зарядного времени; двухступенчатый заряд с контролем на первой ступени по напряжению, а всего заряда - по времени; двухступенчатый заряд с контролем на первой ступени по напряжению, время цикла не устанавливается; разряд стабилизированным током с контролем минимального напряжения батарей и возвратом электроэнергии в сеть.

Для преобразования переменного тока сети в постоянный при зарядке аккумуляторных батарей и для преобразования постоянного тока разряжаемых батарей в переменный, возвращаемый в сеть в качестве основных силовых элементов, использованы тиристоры, управление которыми в обоих режимах осуществляется специальными блоками управления, входящими в установку.

Управление тиристорами построено на принципе, сущность которого состоит в формировании фазы управления тиристорами путём сравнения пилообразного напряжения, синхронизированного с сетью, с напряжением управления, которое либо задаётся оператором (при ручном управлении), либо поддерживается автоматически на уровне, обеспечивающем установленное значение тока заряда (при режиме автоматической стабилизации тока).

Тири́стор - полупроводниковый прибор, выполненный на основе монокристалла полупроводника с тремя или более p-n-переходами и имеющий два устойчивых состояния: закрытое состояние, то есть состояние низкой проводимости, и открытое состояние, то есть состояние высокой проводимости.

При проектировании постов на поточной линии и тупиковых постов ТО и ТР учитываются нормируемые расстояния между автомобилями, а также между автомобилями и конструкциями здания (таблица 2.1).

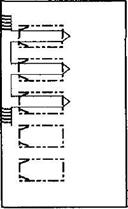

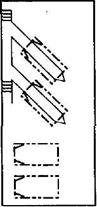

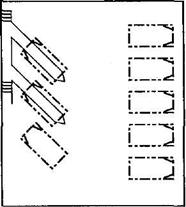

Расстановка тупиковых постов в зоне ТО и ТР может быть односторонней (рис. 2.4, а, в), двусторонней (рис. 2.4, б, г), прямоугольной (рис. 2.4, а, б), косоугольной (рис. 2.4, в) и комбинированной (рис. 2.4, г). На тупиковых постах автомобиле-места располагаются только в один ряд.

а б

в г

Рисунок 2.4. Схемы расстановки тупиковых постов в зонах технического обслуживания и ремонта автомобилей: а и в - односторонняя; б и г - двухсторонняя; а и б - прямоугольная, в - косоугольная, г - комбинированная

При выборе способа размещения тупиковых постов в зоне ТО и ТР следует иметь в виду, что при косоугольном их размещении уменьшается ширина проезда, необходимая по условиям установки автомобилей на посты, однако площадь поста с учетом ширины проезда возрастает. Косоугольное размещение постов обычно целесообразно при наличии какого-либо ограничения ширины зоны, например, при реконструкции зоны под более крупногабаритный подвижной состав.

Таблица 2.1. Нормируемые расстояния в помещениях ТО иТР автомобилей

| Элементы, между которыми нормируется расстояние в помещениях ТО и ТР | Расстояние, м при категории автомобилей | |||

| I | II и III | IV | ||

| Продольная сторона автомобиля и стена: ТО и ремонт без снятия шин, тормозных барабанов и газовых баллонов ТО и ремонт со снятием шин, тормозных барабанов и газовых баллонов | 1,2 1,5 | 1,6 1,8 | 2,0 2,5 | |

| Продольные стороны автомобилей: ТО и ремонт без снятия шин, тормозных барабанов и газовых баллонов ТО и ремонт со снятием шин, тормозных барабанов и газовых баллонов | 1,6 2,2 | 2,0 2,5 | 2,5 4,0 | |

| Продольная сторона автомобиля и стационарное технологическое оборудование | 1,0 | 1,0 | 1,0 | |

| Автомобиль и колонна | 0,7 | 1,0 | 1,0 | |

| Торцевая сторона автомобиля и стена | 1,2 | 1,5 | 2,0 | |

| Торцевые стороны автомобиля | 1,2 | 1,5 | 2,0 | |

| Торцевая сторона и стационарное технологическое оборудование | 1,0 | 1,0 | 1,0 | |

Примечание: 1. Расстояние между автомобилями, а также автомобилями и стеной на постах механизированной мойки и диагностирования автомобилей принимается в зависимости от вида и габаритов этих постов. 2.При необходимости регулярного прохода между стеной и постами технического обслуживания и ремонта автомобилей расстояние между продольной стороной автомобиля и стеной увеличивается на 0,6 метров.

2.2 Техническое обслуживание на поточной линии

При поточном методе все работы выполняются на нескольких расположенных в технологической последовательности специализированных постах, образующих поточную линию. Каждый пост специализирован и предназначен для выполнения части операций комплекса обслуживания. Необходимое условие применения этого метода - одинаковая продолжительность пребывания автомобиля на каждом из постов, что достигается постоянным объемом работ, выполняемых на постах, и постоянной численностью рабочих на них. Соответственно назначению каждый пост оснащен специализированным оборудованием и инструментом.

Автомобили, проходящие технический осмотр на поточной линии, чаще всего передвигаются с помощью конвейера.

Автомобили перемещаются от поста к посту со скоростью 2,7 м/с. Длина конвейера 47,4 м, длина тяговой цепи 97,2. Ширина осмотровых канав 600 мм.

Конвейер приводится в действие приводной станцией с электродвигателем мощностью 22 кВт и редуктором. Приводных станций - две, одна из них - резервная. Рама конвейера смонтирована на бетонном основании. Тяговым органом является пластинчатая втулочно-роликовая цепь, к которой приварены десять опорных кронштейнов (захватов) для задней и передней осей автомобиля. Шаг звеньев цепи 135 мм, усилие на разрыв 50 000 даН (кгс).

На поточной линии могут одновременно находиться пять автомобилей.

Управляет конвейером диспетчер - дежурный мастер центрального поста. Около каждого из пяти постов также установлен пост управления, связанный с центральным постом.

О начале работы на поточной линии дежурный мастер извещает звуковой сигнализацией. Затем старший по каждому посту подает сигнал мастеру, управляющему работой линии, при этом на центральном пульте загорается световое табло, свидетельствующее о готовности того или иного поста. По достижении готовности всех пяти постов мастер включает звуковую сигнализацию, предупреждающую о начале движения конвейера, после чего дистанционно открываются механизированные ворота для въезда автомобилей. После установки въехавшего на первый пост автомобиля конвейер выключается и подается звуковой сигнал.