Файл: Задачами данной работы являются Изучение конструкции, назначения и принципа работы насадочной колонны.docx

Добавлен: 24.04.2024

Просмотров: 66

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Инструменты и приспособления.

Металлический пластырь - представляет собой стальной патрубок с присоединёнными на концах сужеными наконечниками, на которые надеты резиновые уплотнители. Установка пластыря производится расширением наконечников пуансонами с помощью гидравлического привода. При необходимости пластырь может быть сорван с места и извлечен из скважины специально разработанным для этого инструментом. Пластырь изготавливается для 146 и 168мм обсадных колонн. Имеет проход 110 и 130мм и длину до 16 м. Выдерживает перепад давления от пласта до 15 МПа. Устройство для отворота эксплуатационной колонны - Работа устройства основана на преобразовании поступательного движения труб во вращение с помощью винта с большим шагом. При этом вращающий момент передаётся на обсадную колонну через гидравлические якоря. Скребок для очистки - содержит корпус, в поперечных окнах которого установлены поршни, взаимодействующие с ножами, установленными в проточках корпуса. Под действием давления жидкости поршни выдвигаются и прижимают ножи к стенкам ЭК при одновременной промывке через нижнее отверстие. Забойный домкрат -Принцип действия домкрата гидравлический. Домкрат с гидравлическим якорем спускают на колонне НКТ или бурильных труб и соединяют с помощью ловителя с прихваченным предметом. Затем закачкой под давлением жидкости в колонну труб приводят в действие якорь и домкрат. В случае, если прихваченный предмет находится не глубоко, можно использовать домкрат без якоря. Забойный домкрат развивает усилие на выходной штанге до 70 т и имеет длину рабочего хода 1 м.-

Монтаж насадочной колонны.

Требования к монтажу

- Монтаж аппарата должен осуществляться в соответствии с действующими строительными нормами и правилами.

- Аппарат должен быть снабжен контрольной, измерительной, предохранительной и другой арматурой, предусмотренной документацией проектной организации.

- Аппарат должен устанавливаться на металлических или бетонных опорах (основаниях). Количество и размеры бетонных опор должны соответствовать чертежу изделия или определяться потребителем путем расчета.

-Перед монтажом производится приемки фундаментом под аппарат. Правила приемки фундамента регламентированы СН иП1У-В-1-70.

- Вертикальность установки аппарата проверяется теодолитом по контрольным рискам или другими приспособлениям, предусмотренным в верхней и нижней частях аппарата.

- Регулировка вертикальности аппарата путем одностороннего затягивания фундаментных болтов запрещается.

-Измерение положения аппарата при выверке производится теми же монтажными средствами, с помощью которых производилась установка аппарата на фундамент, либо другими средствами, обеспечивающими безопасность работ.

-Подливка установленного аппарата бетонной смесью выполняется не посредственно после установки и окончательной выверки, но не позднее чем за 48 часов после сдачи аппарата под подливку.

- Марка бетонной смеси для подливки принимается не ниже марки бетона фундамента.

-Снятие такелажной оснастки и отвод монтажных средств следует производить только после выверки аппарата и закрепления его фундаментными болтами.

-До окончательной затяжки гаек фундаментных болтов не разрешается производить работы, которые могут вызвать смещение аппарата.

-После установки аппарата на месте монтажа, он должен быть испытан до подключения арматуры и трубопроводов, а также до нанесения теплоизоляции.

Ректификационные колонны насадочного типа прибывают на монтаж в следующих видах:

- колонны полной заводской сборки, испытанные, обезжиренные и законсервированные для транспортирования и хранения до монтажа;

- колонны частичной заводской сборки, поставляемые в виде отдельных царг (обечаек), заполненных насадкой, обезжиренные и законсервированные для транспортирования и хранения до окончательной сборки и монтажа в блок;

- колонны, поставляемые отдельными узлами и деталями для полной сборки на монтажной площадке и монтажа в блок.

Как правило, внутренние элементы поставляются отдельными узлами и деталями колонн и собираются на месте монтажа. Насадка поставляется в закрытых деревянных ящиках на поддонах. Распределители, опоры под насадку, опорные решетки, коллекторы и другие детали транспортируются упакованными на открытых поддонах, закрепленные упаковочной лентой.

Корпуса колонн доставляются без дополнительной упаковки с герметично закрытыми патрубками. После доставки на монтажную площадку узлы ректификационной колонны необходимо тщательно осмотреть на предмет нарушения упаковки и наличия дефектов. Все дефекты заносят в акт и, при необходимости, по ним принимается решение о допуске к сборке только по согласованию с изготовителем. Ящики с насадкой следует открывать непосредственно перед началом ее монтажа в колонну. О замеченных дефектах насадки составляется акт, и по согласованию с изготовителем принимают решение о допуске такой насадки к сборке.

Поддоны с насадкой и внутренними устройствами при хранении не рекомендуется укладывать один на другой. Все сборочные единицы и детали перед сборкой колонны следует проверить на отсутствие грязи или повреждений поверхности. Во время сборки обращаться с уплотняемыми поверхностями следует особо аккуратно. Отклонение колонны от вертикальной оси должно быть выдержано в соответствии с требованиями, но не более 0,3%, как по отдельным секциям, так и по всей высоте колонны. Конкретный порядок сборки царг или отдельных элементов и насадок в корпус колонны необходимо вести в соответствии с указаниями ИМ изготовителя.

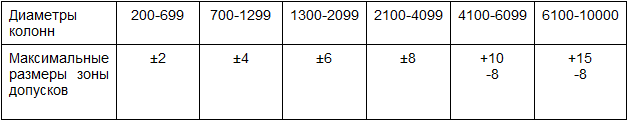

Диаметры колонны должны быть измерены и не должны превышать зоны допусков. (Таблица 3)

Таблица 3 - Нормы зоны допусков колонн

Если внутренний диаметр колонны оказался вне указанной зоны допусков, то, по согласованию с изготовителем, решается вопрос о замене поставленных насадок и внутренних устройств или дополнительной их подгонке.

-

Эксплуатация насадочной колонны.

Подготовка к пуску аппарата заключается в проверке герметичности фланцевых соединений, сварных швов, исправности и укомплектованности (запорно - регулирующей арматурой, приборами для измерения давления, температуры, указателями уровня жидкости, предохранительными устройствами).

При подключении аппарата к источнику давления соблюдать меры исключающие образование опасного давления в корпусе, подъем температуры рабочей среды производить постепенно, обеспечить равномерный прогрев корпуса, что позволит исключить разгерметизацию из-за резкого теплового расширения металла.

При изменении безопасных условий эксплуатации аппарат немедленно выводится из технологического процесса.

Периодическое испытание аппарата проводится согласно «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

Колонна должна быть немедленно остановлена в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, в частности:

-

по истечению срока очередного освидетельствования, если не имеется продления срока; -

при отсутствии разрешения на эксплуатацию; -

если давление в корпусе поднялось выше разрешенного и не снижается, несмотря на меры, принятые персоналом; -

при превышении рабочей температуры выше разрешенной, указанной в чертеже на аппарат, несмотря на меры принятые персоналом по ее снижению; -

при выявлении неисправности предохранительных устройств от превышения давления; -

при обнаружении в колонне и ее элементах, работающих под давлением, неплотностей, выпучин, разрывов прокладок; -

при неисправности манометра и невозможности определить давление по другим приборам; -

при выходе из строя всех указателей уровня жидкости; -

при обнаружении следов промокания теплоизоляции, течи во фланцевых соединениях;

при возникновении пожара, непосредственно угрожающего сосуду, находящегося под давлением и т.д. Порядок аварийной остановки сосуда и

-

последующего ввода его в работу должен быть указан в инструкции по режиму работы и безопасному обслуживанию сосуда.

Перед вводом в эксплуатацию следует проверить:

-

наличие в паспорте сосуда записи Ростехнадзора о его регистрации; -

наличие записей результатов освидетельствования; -

внешним осмотром надежность болтовых и фланцевых соединений; -

надежность крепления сосуда к основанию;

- надежность заземления;

-

общее состояние сосуда, правильность и надежность присоединения технологических трубопроводов, запорной арматуры и КИПиА; -

надежность работы регулирующей, запорной и предохранительной арматуры, связанной с сосудом по технологической схеме; -

отсутствие временно установленных заглушек на рабочих участках трубопроводов.

-

Безопасность при эксплуатации и проведении ремонтных и монтажных работ.

К обслуживанию насадочной колонны допускаются лица не моложе 18 лет. Перед допуском к самостоятельной работе обслуживающий персонал проходит инструктаж и обучение безопасным приемам и методам работы, проверку знаний.

Во время работы насадочной колонны необходимо следить за подачей пара, за давлением и температурным режимом в колонне, за концентрацией и количеством отбираемого спирта, за показателем контрольно измерительных приборов.

Работу насадочной колонны необходимо вести, строго придерживаясь утверждённого технологического регламента. При регулировании работы установки нельзя допускать перерывов в подаче пара и воды, снижения концентрации ректификованного спирта ниже допустимой стандартом. Ректификационная установка может работать без остановки продолжительное время. Остановка насадочной колонны может быть плановой (профилактической) или аварийной, причём плановая остановка может быть кратковременной или длительной.

Техника безопасности ректификационной установки определяется тем, что пары спирта и сопутствующих ему примесей, в том или ином количестве содержащиеся в воздухе, являются токсичными и в определённых соотношениях с воздухом образуют пожаро - и взрывоопасную смесь.

В процессе эксплуатации ректификационных установок запрещается:

- работать с подтёками спирта в трубопроводах, фланцевых соединениях и других элементах установки;

- применять открытый огонь, выполнять работы с нагретыми металлическими предметами (паяльниками), с оборудованием и инструментами, способными дать искру;

- превышать избыточное давление в аппаратуре выше значения, установленного в паспорте завода – изготовителя;

- проводить чистку отдельных аппаратов ректификационных установок во время их работы.

Перед ремонтом установки или отдельных её элементов необходимо тщательно произвести стяжку спирта из установки, промывку и пропаривание водяным паром.

Все работники производства должны знать и строго соблюдать правила техники безопасности и охраны труда, соблюдать правила технической эксплуатации насадочной колонны и необходимой ее герметизации.

Требования безопасности перед началом монтажных работ:

1) Перед началом работы монтажник обязан:

- пройти инструктаж на рабочем месте с учетом специфики выполняемых работ;

- надеть каску, спецодежду, спец обувь установленного образца;

- получить задание на выполнение работы у бригадира или руководителя работ.

2) После получения задания монтажник обязан:

- подготовить необходимые средства индивидуальной защиты, в том числе: пояс предохранительный и канат страховочный - при выполнении верхолазных работ;

- проверить рабочее место и подходы к нему на соответствие требованиям безопасности;

подобрать технологическую оснастку и инструмент, необходимые при выполнении работы, проверить их на соответствие требованиям безопасности;

Монтажник не должен приступать к выполнению работы при:

| |

| |

- неисправностях технологической оснастки, средств защиты работающих, указанных в инструкциях заводов-изготовителей, при которых не допускается их применение;