Файл: Задачами данной работы являются Изучение конструкции, назначения и принципа работы насадочной колонны.docx

Добавлен: 24.04.2024

Просмотров: 68

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| |

- несвоевременном проведении очередных испытаний или истечении

срока эксплуатации средств защиты работающих, установленного заводом-изготовителем;

- недостаточной освещенности рабочих мест и подходов к ним. Обнаруженные неисправности должны быть устранены собственными силами, а при невозможности сделать это монтажники обязаны сообщить о них бригадиру или руководителю работ.

2 Расчетная часть.

2.1 Выбор марки материала для изготовления корпуса колонны

Материал, применяемый для изготовления деталей корпуса насадочной колонны, должен обеспечивать его надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации. При выборе материала необходимо учитывать его свойства, условия работы корпуса и характер нагрузок.

Колонна представляет собой вертикальный цилиндрический корпус диаметром 1,4 м. и высотой 40 м., который состоит из сегментов (царг), соединенных между собой фланцевыми соединениями. Сами царги состоят из сваренных между собой листов. На корпус действуют ветровые нагрузки, также усилия, создаваемые слоями насадок.

Исходная бинарная смесь этиловый спирт-вода при высокой температуре работы колонны вызывает коррозионный износ внутренней стенки корпуса.

Для изготовления корпуса колонны выбирается марка стали 12Х18Н10Т. Это конструкционная качественная легированная нержавеющая сталь с содержанием углерода (С) 0,12%, хрома (Х) 18%, никеля (Н) 10% и титана (Т) в пределах 1%. Эта сталь обладает следующими характеристиками: жаропрочность и жаростойкость (температурный диапазон использования от -196 до +600 °C в нормальных средах и до +350 °C в агрессивных), коррозионностойкость, отличная свариваемость, высокая пластичность и ударная вязкость.

В присутствии 0,12% углерода сталь имеет при температуре более 900оС полностью аустенитную структуру, что связано с сильным аустенитообразующим воздействием углерода. Хром представляет собой основной элемент, обеспечивающий способность металла к пассивации и обеспечивающий ее высокую коррозионную стойкость. Никель влияет на коррозионную стойкость в стали этого класса тем, что он, обладая повышенным сопротивлением действию кислот, сообщает это свойство стали. Эта сталь является однофазной, путем введения титана устраняется склонность к межкристаллитной коррозии, т.к. он сильный карбидообразующий элемент. Титан в процессе кристаллизации связывает углерод в тугоплавкий карбид TiC (карбид титана), поэтому исключается возможность образования карбидов хрома и уменьшение его концентрации в аустените.

2.2 Расчет колонны на прочность

2.2.1 Расчет толщины стенки корпуса и днища насадочной колонны

Данные для расчета.

– рабочее давление, МПа. – рабочее давление, МПа. | 1,6 |

| D – внутренний диаметр обечайки, м. | 1,4 |

Насадочная колонна представляет собой вертикально расположенный цилиндр, состоящий из царг, закрытый по концам днищем и крышкой. Изготовление цилиндрического корпуса обуславливается простотой изготовления и рациональным расходом материала.

Расчетная толщина обечайки, нагруженной внутренним давлением Sр, м, определяется по формуле:

(2.1)

(2.1)Где [δ] – допускаемое напряжение, [δ] = 184 МПа;

– коэффициент прочности сварного шва,

– коэффициент прочности сварного шва,  = 1

= 1 С – прибавка на компенсацию коррозии, м

Прибавка на компенсацию коррозии С, м, определяется по формуле:

С = П ∙ τа

где П– проницаемость материала, П = 0,0001 м/год

τа – срок службы аппарата, 10 лет

С = 0,0001∙ 10 = 0.001 м.

0,0078 м.

0,0078 м.Уточняется наличие стандартного стального листа толщиной Sр, округленного в большую сторону. [1, 110]. Принимается Sр = 0,008 м.

Допускаемое внутреннее давление в рабочем состоянии

[p], МПа, определяется по формуле:

[p], МПа, определяется по формуле:

=1,64 МПа.

=1,64 МПа.Данное условие

выполняется, т.к. 1,64 > 1,6 МПа.

выполняется, т.к. 1,64 > 1,6 МПа.Днищем называют узел или элемент аппарата, который ограничивает корпус сверху, снизу или с боков (в зависимости от положения аппарата). Применяют стандартные или нормализованные крышки (днища).

Эллиптические днища (крышки) получили наибольшее распространение благодаря рациональной форме и надёжности в работе при изготовлении аппаратов и сосудов, работающих под давлением до 10 МПа или под вакуумом.

Стандартное днище состоит из цилиндрической отбортованной части (высотой h), сопрягающейся с выпуклой.

Рисунок 2.1 – Эллиптические днища

а – стандартное; б – большого размера

В зависимости от размеров днища можно изготавливать из цельных или сварных листовых заготовок. Днища больших размеров выполняют из штампованных лепестков и центрального сегмента, свариваемых между собой встык (рисунок 2.1 б).

Толщина стенки эллиптического днища S1, м, нагруженного внутренним давлением, рассчитывается по формуле:

(2.2)

(2.2)где R – радиус кривизны в вершине днища, м.

Для стандартных днищ R = D

м.

м.Уточняется наличие стандартного стального листа толщиной Sр, округленного в большую сторону. [1, 110]. Принимается Sр = 0,008 м.

2.3 Расчет колонны на жесткость

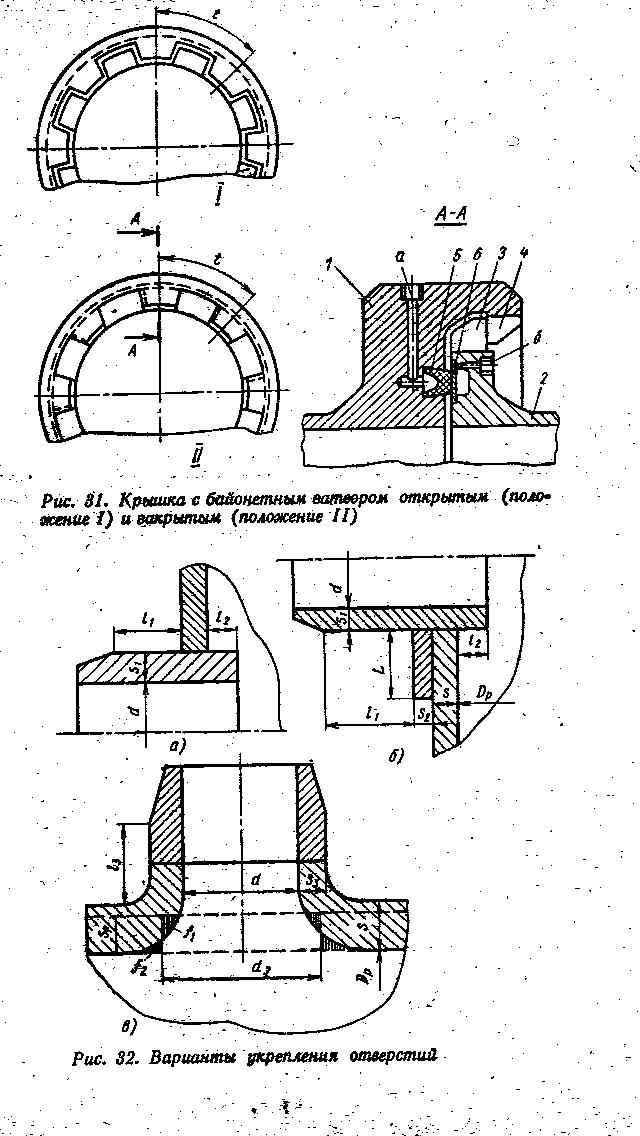

2.3.1 Расчет допустимого диаметра отверстия, не требующего укрепления

Наличие вырезов в обечайках, днищах корпусов, работающих под давлением, вызывает усиленную концентрацию напряжений в области отверстий, а, следовательно, снижает прочность обечайки и в целом аппарата. Поэтому необходимо укреплять отверстия-вырезы соответствующих размеров в обечайках аппаратов, работающих под давлением.

Чаще всего укрепление выполняют ввариванием утолщённого патрубка, приваркой укрепляющего накладного кольца или отбортовкой отверстия (рисунок 2.2).

Рисунок 2.2 – Укрепление отверстий

а – ввариванием утолщённого парубка; б – приваркой укрепляющего накладного кольца; в – отбортовкой отверстия

При проектировании аппаратов не все отверстия вырезов подлежат укреплению. Наибольший допустимый диаметр выреза dо, м, в тонкостенном аппарате, не требующего дополнительного укрепления:

где S – стандартная толщина стенки аппарата, м;

Sр – расчетная толщина стенки без прибавок (С = 0; С1 = 0), м;

для цилиндрических обечаек Dp = D;

Dр – расчётный диаметр, м.

Из полученных расчетов диаметр отверстия, не требующего укрепления, составляет 23 мм.

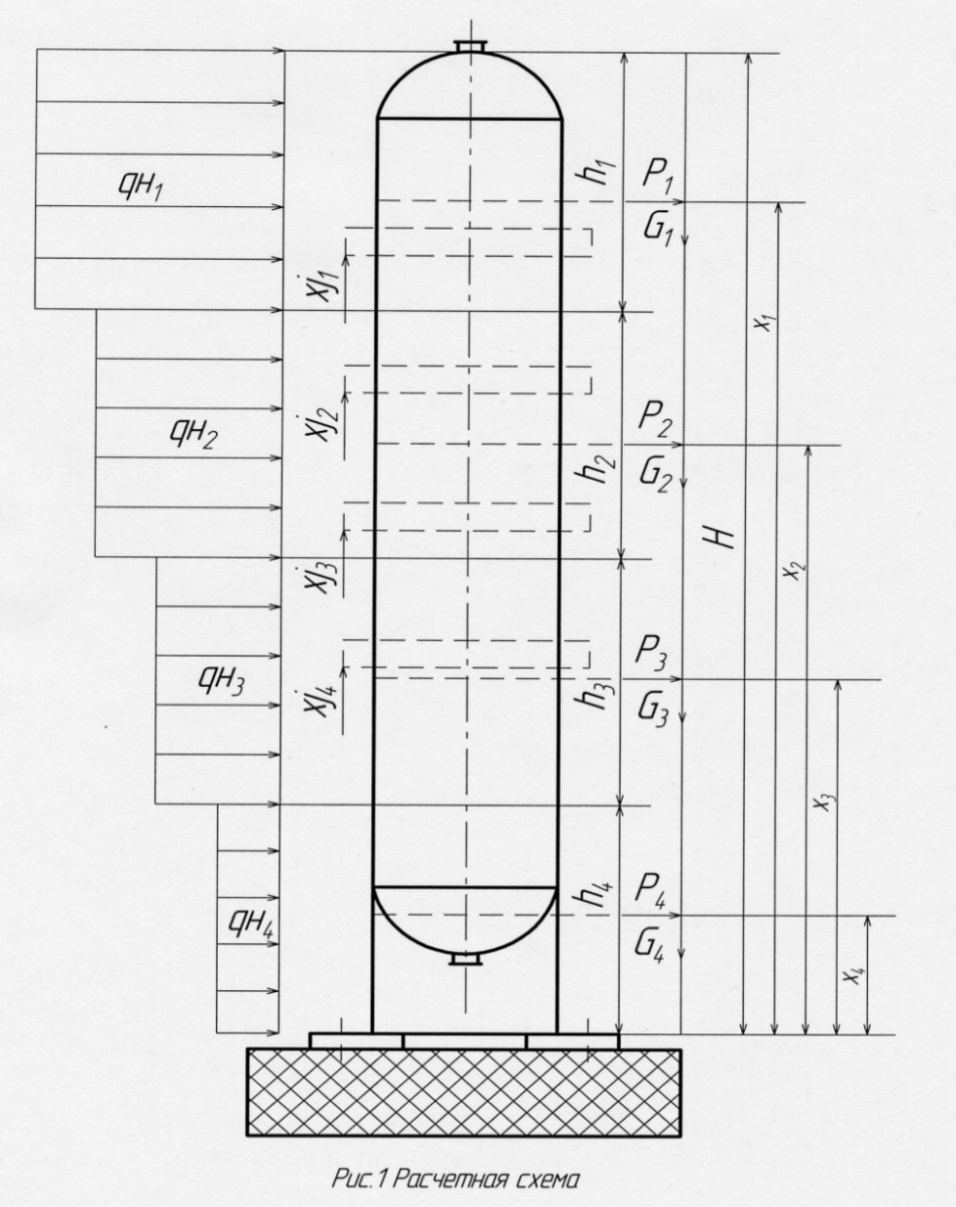

2.4 Расчет колонны на ветровую нагрузку

Данные для расчета.

| Н – высота аппарата, м. | 40 |

| G – вес аппарата, Н. | 0,78  106 106 |

| D – внутренний диаметр аппарата, м. | 1,4 |

Ветровые нагрузки Рi действуют в горизонтальной плоскости, весовые Gi – в вертикальной и рассматривают их как сосредоточенные в середине каждого участка (рисунок 2.1).

Рисунок 2.3 – Расчетная схема.

Определяется период основного тона собственных колебаний аппарата, Т, с, постоянного по высоте диаметра, с приблизительной равномерно распределенной по высоте аппарата массой:

(2.3)

(2.3)где Н – высота аппарата, м;

E – модуль продольной упругости материала корпуса, E = 22

104 МПа;

104 МПа;J – момент инерции площади поперечного сечения корпуса, м4;

g = 9,81 м/с2 – ускорение свободного падения.

где Dн – наружный диаметр корпуса, м;

Dвн – внутреннийдиаметр корпуса, м.

Ветровая нагрузка на i-ом участке, Pi, МН, (рисунок 2.2) определяются по формуле:

Pi = Pist + Pdyn (2.4)

где Pist – средняя составляющая статической ветровой нагрузки, МН;

Pdyn – пульсационная составляющая ветровой нагрузки, МН.

Средняя составляющая статической ветровой нагрузки на i – ом участке Pist, МН, определяется по формуле:

Pist=qist· D · h (2.5)

где qist – нормативное значение средней составляющей ветровой нагрузки на середине i – го участка (на высоте Хi), Н/м2.

h – высота участка, м. Принимается h = 10 м.

qist = q0 · Qi · К (2.6)

где q0 – нормативное значение ветрового давления для расчетного ветрового района (Омская обл. II район), q0 = 300,

Qi – коэффициент, учитывающий возрастание ветрового давления по высоте аппарата, определяется по формуле:

К - аэродинамический коэффициент, К = 0,7

Qi – коэффициент, учитывающий возрастание ветрового давления по высоте аппарата, определяется по формуле:

( 2.7)

( 2.7)где Хi – расстояние до середины i-го участка аппарата, м.

Расстояние до середины i-го участка аппарата определяется по формулам:

Х1 = h / 2 +h ∙ 3;

Х1 = 10 / 2 + 10 ∙ 3 = 35 м.

Х2 = h / 2 + h ∙ 2;

Х2 = 10 / 2 + 10 + 10 = 25 м

Х3 = h / 2 + h;

Х3 = 10 / 2 + 10 = 15 м

Х4 = h / 2;

Х4 = 10 / 2 =5 м.

Q1 =

Q1 =

;

;Q2 =

Q2 =

;

;Q3 =

Q3 =

;

;Q4 =

Q4 =

.

.q1st = q0 · Q1 · К

q1st = 300 · 1,47 · 0,7 = 308,7 Н/м2 ;

q2st = q0 · Q2 · К

q2st = 300 · 1,32 · 0,7 = 277,2 Н/м2 ;

q3st = q0 · Q3 · К

q3st = 300 · 1,13 · 0,7 = 237,3 Н/м2 ;

q4st = q0 · Q4 · К

q4st = 300 · 0,8 · 0,7 = 168 Н/м2 .

P1st = q1st · D · h

P1st = 308,7 · 1,4 · 10 = 4321,8 МН ;

P2st = q2st · D · h

P2st = 277,2 · 1,4 · 10 = 3880,8 МН ;

P3st = q3st · D · h

P3st = 237,3· 1,4 · 10 = 3322,2 МН ;

P4st = q4st · D · h

P4st= 168· 1,4 · 10 = 2352 МН .

Пульсационная составляющая ветровой нагрузки на i – ом участке, Рidyn, МН, определяется по формуле:

Рidyn = υ · Gi · ξ (2.8)

где υ – коэффициент пространственной корреляции пульсаций давления ветра.

Где

где ξ коэффициент динамичности, определяемый по формуле:

(2.9)

(2.9)где ε – параметр, определяемый по формуле: