Файл: 1. 2 Выбор наиболее современных электродвигателей для электроустановок промышленного назначения.docx

Добавлен: 26.04.2024

Просмотров: 19

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Шкала мощностей этих двигателей аналогична двигателям серии «4А» – 34 ступени от 0,025 до 400 кВт. Высота оси вращения от 45 до 355 мм – 18 габаритов.

Группы исполнений унифицированной серии «АИ» аналогичны серии «4А»: основная (общего назначения); модифицированная (по электрическим параметрам конструкции и условиям окружающей среды); специализированная.

В соответствии с требованиями МЭК (международной электрической комиссии), в отличие от двигателей серии «4А», серия «АИ» имеет: улучшенные энергетические показатели; улучшенные пусковые характеристики; повышенные показатели надежности; снижение уровня шума на 10…15 дБ; сниженный расход активных материалов (меди – на 2,5%, электротехнической стали – на 4%); сниженную массу (на 10…15%) и расход конструктивных материалов (на 15…20%).

Двигатели выполняются на питающие напряжения 220,380,660, 220/380,380/660В.

Показатели надежности:

-

вероятность безотказной работы за 20 000 часов наработки – не менее 0,9;

ресурс между операциями восстановления (замена подшипников и обмотки) – не менее 20 000 часов;

-

средний срок службы до списания – не менее 15 лет, но не более 20 000 часов.

Различные модификации и специализированные исполнения асинхронных двигателей серии «4А» обозначаются дополнительными буквами, место которых определено особо – после обозначения серии «4А» и степени защиты (перед четвертой группой знаков: Р – с повышенным пусковым моментом; С – с повышенным скольжением; К – с фазным ротором; В – встраиваемые; Ф – лифтовые; Б2П – закрытое исполнение с естественным охлаждением (Б), с регулированием частоты вращения (2П); Д – деревообрабатывающий.

Для замены электродвигателей серии «4А» перечисленных выше исполнений (основного, модифицированного, специализированного) применяется двигатели серии «4АМ» модернизированного исполнения.

Основное исполнение двигателей серии «4А» со степенями защиты IP44, IP23 применяется, например, для промышленных механизмов, работающих от сети 3 Ф, 380 В, 50 Гц; для электроприводов (ЭП) механизмов с большими статистическими и инерционными нагрузками; для ЭП механизмов со ступенчатым регулированием частоты вращения; для ЭП механизмов с повышенными требованиями к уровню шумности; для ЭП механизмов с частыми пусками, значительными перегрузками и тяжелыми условиями эксплуатации; для ЭП металлорежущих станков, лифтов, станков с ЧПУ; для ЭП механизмов сельхозтехники и т.д.

Двигатели серий «4АМ» и «АИ» выполняют те же функции, что и двигатели серии «4А», но имеют повышенные показатели по сравнению с двигателями серии «4А».

2 Специальная часть

2.1 Выбор, характеристика и принцип действия конструктивных

элементов объекта

Копировально-фрезерный станок модели ФК2М предназначен для изготовления из металла профильных тел вращения, многогранников, а также нарезки винтовых канавок правого и левого направления витков. Форма изготавливаемой детали задается шаблоном, представляющим собой пластину листовой стали толщиной 1.4 мм с вырезанным профилем изделия.

Станок может работать в двух режимах: с ручной и механической подачей. Ручная подача используется, как правило, для изготовления небольшого количества изделий сложного профиля. Механическая подача используется для изготовления большой партии деталей.

Областью применения станка является изготовление лестничных столбов и балясин, ножек столов, стульев, точеных элементов мебели.

Для работы на станке не требуются никакие специальные навыки. Он безопасен в работе и позволяет получать абсолютно идентичные изделия, независимо от количества спрофилированных заготовок.

Основные технические данные

Диаметр обрабатываемого изделия, мм:

-

Наибольший 180; -

Наименьший 20.

Наибольшая длина обрабатываемой заготовки, мм 1200

Параметры рабочего инструмента, мм:

-

Диаметр 250; -

посадочное отверстие 30; -

толщина 4.8.

Параметры привода инструмента:

-

частота вращения двигателя, об/мин 3000; -

частота вращения инструмента, об/мин 4500.

Параметры привода подачи:

-

мощность двигателей (2 шт), кВт 1,1; -

частота вращения двигателей, об/мин 1000; -

скорость перемещения рабочего органа, м/мин: -

наибольшая 3,3 -

наименьшая 0,4.

Параметры привода заготовки:

-

мощность двигателя, кВт 2,2; -

частота вращения двигателя, об/мин 1500; -

частота вращения заготовки (при чистовом проходе), об/мин: -

наибольшая 1200; -

наименьшая 900.

Габаритные размеры станка, мм:

-

Длина 2100; -

Ширина 900; -

Высота 1045.

Общая установленная мощность, кВт 3,12

Параметры питающей сети:

-

напряжение, В 380; -

число фаз 3.

Масса станка с электрооборудованием, кг 640.

Общая компоновка и устройство станка показаны на рисунке 1.

На станине 1, представляющую собой сварную металлоконструкцию, крепятся ряд направляющих, служащих для перемещения задней бабки 7 и каретки 10.

Задняя бабка имеет возможность перемещаться и фиксироваться по всей длине направляющих 6, благодаря выдвигающемуся центру происходит фиксация заготовки.

Рисунок 1 − Общая компоновка и устройство станка

На рисунке обозначены: 1-станина; 2-привод перемещения каретки и вращения заготовки; 3-шпиндельная бабка; 4-делительный механизм; 5-малый пульт управления; 6-направляющие задней бабки; 7-задняя бабка; 8-направляющие каретки; 9-ходовой винт перемещения каретки; 10-каретка с приводом инструмента; 11-пульт управления; 12-упор; 13-система тросов; 14-направляющая с ограничителями для концевых выключателей; 15-электрошкаф

Каретка, двигающаяся по направляющим 8, приводится в движение ходовым винтом 9. Ограничители движения каретки расположены на направляющей 14. Каретка состоит из перемещающегося в двух координатах основания, на котором размещен привод инструмента. Продольное движение каретки по направляющим (одна из которых имеет паз для установки шаблона) осуществляется с помощью подшипников качения. Поперечное движение - с помощью шариковых направляющих. Передача движения от электродвигателя привода на шпиндель вращения инструмента производится поликлиновым ремнем. Дисковая фреза, установленная на шпинделе, защищена кожухом. На каретке расположены также пульт управления 11 и упор 12.

Привод 2, расположенный в коробе станины, представляет собой систему двигателей, шестерен и трансмиссий и служит для передачи движения ходовому винту 9 и шпиндельной бабке 3. Также в приводе осуществляется синхронизация движения каретки и вращения шпиндельной бабки.

Делительный механизм 4, связанный с приводом 2, позволяет поворачивать шпиндельную бабку на заданный угол.

Система тросов 13, связанная с кареткой, делительным механизмом и шпиндельной бабкой служит для взаимосвязи этих узлов.

В электрошкафу 15, расположенном в коробе станины, находится аппаратура, обеспечивающая работу всего электрооборудования станка.

Работа кинематической цепи при черновом проходе с механической подачей.

Работают моторы Ml и М2. От шкива 13 (см. рисунок 2) мотора Ml движение передается на шкив шпинделя 14 через поликлиновой ремень.

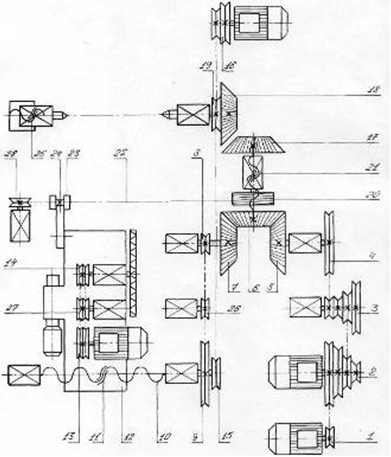

Рисунок 2 −Кинематическая схема станка

От шкива 2 мотора М2 движение через клиновой ремень одновременно передается шкиву 1 мотора МЗ (в данном случае вращается вхолостую) и шкиву 3. Шкивы 2 и 3 многоручьевые, позволяющие путем перестановки ремня получать разные скорости вращения на шкиве 4, связанном со шкивом 3 клиновым ремнем. Шкив 4 жестко связан с конической шестерней 5, которая через шестерню 6 (в данном режиме шестерня 6 находится в зацеплении с шестернями 5 и 7) передает движение шестерни 7, а она, в свою очередь, через шкив 8 и клиновой ремень, на шкив 9. От шкива 9 посредством ходового винта 10 и гайки 11 движение передается каретке 12, с расположенным на ней мотором Ml. В то же время шкив 15, связанный с ходовым винтом 10 обгонной муфтой, через клиновой ремень передает движение шкиву шпиндельной бабки 19 и вхолостую вращает мотор М4 через шкив 16.

В результате вращение шпиндельной бабки связано с поступательным перемещением каретки.

Работа кинематической цепи при чистовом проходе с механической подачей

Работают моторы Ml, МЗ, М4. От шкива 1 мотора МЗ через клиновой ремень движение передается шкиву 2 мотора М2 (в данном режиме вращается вхолостую). Далее через цепь шкивов и шестерен движение передается каретке 12, которая перемещается в сторону, обратную движению чернового прохода. От мотора М4 через шкив 16 движение передается шкиву шпиндельной бабки 19 и одновременно шкиву 15, обгонная муфта которого позволяет ему вращаться со скоростью, отличной от скорости вращения шкива ходового винта 9.

В результате вращение шпиндельной бабки независимо от поступательного перемещения каретки.

Работа кинематической цепи при ручном режиме обработки

В этом случае гайка 11 разъединяется с ходовым винтом 10, что позволяет перемещать каретку 12 вручную. Работают моторы Ml и М4. Ручьи шкива 16 мотора М4 позволяют выбрать две скорости вращения заготовки.

Работа кинематической цепи при нарезании винтовых канавок

Работает только мотор Ml. Обработка производится в ручном режиме (гайка 11 разъединена с винтом 10). Вращением винта 21 шестерня 6 выходит из зацепления с шестернями 5 и 7, а шестерня 17 сцепляется с шестерней 18. Скоба 24 каретки 12 соединяется с бобышкой 23 троса 22, намотанного на барабан 20. При перемещении каретки вручную трос 22 вращает барабан 20, который жестко связан с шестерней 17. Та, в свою очередь через шестерню 18 заставляет вращаться шпиндельную бабку.

В результате линейное перемещение каретки связывается с угловым поворотом шпиндельной бабки.

Работа станка

Работа станка заключается в следующем. Обрабатываемая заготовка устанавливается в центрах шпиндельной 3 и задней 7 бабок и надежно закрепляется. Шаблон требуемого профиля крепится в пазу направляющей каретки 8. Величина удаляемого припуска устанавливается упором 12, расположенном на каретке станка. При включении станка каретка с вращающимся инструментом начинает движение на заготовку. Заготовка в это время вращается таким образом, что за один её оборот каретка совершает линейное перемещение, равное или немного большее толщины инструмента. В результате происходит удаление основного припуска на обработку (черновой проход). Обработав всю заготовку, каретка останавливается и начинает движение в обратном направлении. При этом скорость каретки уменьшается, а скорость вращения заготовки существенно увеличивается. В результате этой операции удаляются недорезы, оставшиеся после черновой обработки. В итоге получается деталь, точно повторяющая профиль шаблона.

Возможна обработка заготовки в ручном режиме. В этом случае рабочий самостоятельно перемещает каретку с вращающимся инструментом. Вращение заготовки происходит независимо. Обработка производится постепенным заглублением инструмента в тело заготовки.

Также в ручном режиме производится изготовление профильных многогранников и нарезка винтовых канавок на поверхности обработанного изделия.