Файл: Билет 1 Формы контроля логистических процессов и операций Перечень документации службы учёта и контроля.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.04.2024

Просмотров: 8

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Билет 1

1. Формы контроля логистических процессов и операций

Перечень документации службы учёта и контроля:

1. Функциональные обязанности

2. Должностные инструкции на каждую контролируемую операцию

3. Алгоритм действий при выявлении нарушений, нестандартных/кризисных ситуациях

4. Выписки из внутренних процедур, инструкций по логистическим операциям

5. Выписка из внутреннего распорядка на объекте

6. Образцы сопроводительных документов

7. Образцы подписей материально ответственных лиц имеющих право санкционировать отгрузку, вывоз, вынос ТМЦ

Решаемые задачи службы учёта и контроля:

1. Раннее выявление недостач, повреждения товарных запасов при поступлении на склад:

— выявление случаев подделки сопроводительных документов (несоответствие записей, печатей, исправления, подтирки и т.д.);

— выявление случаев попыток и хищения товара из автотранспорта осуществляющего доставку (повреждения тентов кузова, пломбировочного троса, пломб и т.д.);

— предварительный приём товара (визуальный осмотр поступившего товара при вскрытии автотранспорта, осмотр целостности паллет, коробов, товара при его выгрузке из автотранспорта).

2. Соблюдение процедур и качество приёмки ТМЦ на склад:

— контролируемость и мониторинг операций приёмки товарных запасов на склад (отбраковка товара, размещения в зоне приёмки, взвешивание, коробочный пересчёт, поштучный пересчёт – выборочный, в поврежденных коробах/таре и т.д.).

3. Мониторинг наличия товарных запасов, находящихся на складском хранении:

— выборочная сверка (пересчёт) фактического наличия определённого (частые недостачи, топового, дорогостоящего, претензии на брак, и т.д.) товара находящегося на хранении.

4. Выявление несанкционированных отгрузок ТМЦ со склада:

— выявление случаев попытки вывоза ТМЦ: без сопроводительных документов, по поддельным документам, несоответствующим (по наименованиям и количеству) сопроводительным документам и т.д.

2. Значение контроля логистических процессов и операций

2.1. Контроль логистических операций – процесс, обеспечивающий обнаружение и разрешение проблемных ситуаций (недостачи, излишки, пересортица, брак, недовложения, перевложения, порча, уничтожение ТМЦ) .

Принципы контроля логистических операций:

1. Централизованность (руководитель должен первым знать обо всех серьезных отклонениях, сбоях от установленного плана, а если это невозможно, то контролировать самые важные участки работы);

2. Адекватность содержанию деятельности (система контроля должна быть приспособлена к характеру деятельности конкретной организации);

3. Объективность (недопустимость использования личных симпатий и антипатий независимого учётчика в отношении кого-либо; достигается введением системы контроля по объективным показателям, понятным и принятым на объекте);

4. Гибкость (приспособление к происходящим изменениям);

5. Контроль должен быть опережающим (должен давать сигнал об отклонениях еще до того, как они произойдут, для своевременного их решения);

6. Нацеленность на решение проблемы (а не на ее выявление и констатацию);

7. Регулярность (чем меньше промежуток времени между операциями контроля, тем выше активность контроля и тем более действенные меры можно принять);

8. Своевременность (обеспечение возможности устранять отклонения прежде, чем они примут серьезные размеры).

3. Выбор методов и организации контроля логистических процессов и Операций

В рамках логистической системы можно выделить следующие методы, позволяющие обеспечить качество логистических процессов на предприятии: «Точно в срок», «Бережливое производство», KANBAN

Концепция «Точно в срок» базируется на организации движения материальных потоков таким образом, что необходимые ресурсы поступают в нужном количестве в нужное место и точно к назначенному сроку для производства.

Рассмотрим метод «Бережливое производство», который, по сути, является развитием подхода «Точно в срок» и включает в себя такие элементы как системы «Канбан»

при использовании концепции «Бережливое производство» являются[3]: 1) уменьшение подготовительно-заключительного времени; 2) небольшие размеры партий производимой продукции; 3) короткое основное производственное время; 4) контроль качества процессов; 5) общее продуктивное обеспечение (поддержка); 6) партнерство с надежными поставщиками; 7) эластичные потоковые процессы; 8) «тянущая» информационная система.

Система «Канбан» является одним из основных элементов концепции «Бережливое производство»

1. Концепция «Бережливое производство» представляет собой стратегию управления запасами и KANBAN является одним из ее элементов. 2. Kanban – это модель производства, базирующаяся на потребности, обычно в форме карточек, корзин, паллет или коробок. 3. Концепция «Бережливое производство» реализует Kanban как способ снижения издержек, связанных с управлением запасами.

Билет 2

1. Методы проектирования эффективных логистических систем.

1.1. Методы проектирования логистических систем

Выделяют три основных класса методов проектирования логистических систем: аналитические, имитационные (моделирование) и оптимизационные, базирующиеся на системном подходе и использующие методологию системного анализа.

Аналитические методыдля оценки альтернативных ситуаций используют стандартные методы вычислений. Более широко методы этой группы применяются для оценки и анализа существующей логистической системы.

Среди методов моделированиянаиболее эффективными и распространенными в практике организационного проектирования (в том числе и логистических систем) являются методы экономико-математического и имитационного моделирования. Имитационное моделирование - это инструмент оценки логистических альтернатив, который особенно эффективен при значительной неопределенности и использовании компьютерной техники.

Оптимизационные методыопираются на линейное программирование для оценки альтернатив и выбора наилучшего варианта. Эти методы используются не так широко, как методы моделирования. В практике проектирования логистических систем чаще всего они применяются для оптимального размещения логистических мощностей и определения оптимального числа и месторасположения распределительных центров.

2. Этапы проектирования логистической системы.

Проектирование логистических систем проходит следующие этапы:

1. • определение потребности;

2. • определение цели;

3. • научные исследования (сбор информации, связанной с решением поставленной цели);

4. • прогнозирование (оценка перспектив);

5. • формулировка задания (перечень данных и параметров, обеспечивающих достижение поставленной цели);

6. • формирование идей и выработка концепции (выработка вариантов возможных решений поставленной цели);

7. • анализ (проверка выбранных концепций на соответствие);

8. • программирование (формирование плана действий по достижению цели);

9. • разработка графика (определение временной последовательности работ по достижению цели и реализации программ);

10. • составление бюджета (расчет объема затрат и распределения ресурсов по работам, выполняемым для достижения целей);

11. • установление политики организации (формирование общих правил действия, составление руководящих документов и выработка принципиальных решений);

12. • формирование процедур (отработка целесообразных и систематизированных методов выполнения работ);

13. • эксперимент (определение характеристик и надежности);

14. • решение (отчет), содержащее описание системы (изделия, услуги, условия и калькуляция затрат);

15. • производство (определение объема планирования и потребности в аппаратном, программном и другом обеспечении, методы планирования, информация, контроль качества);

16. • распределение услуги (установление конкурентоспособных цен, реклама, нахождение рынков сбыта, обеспечение прибыли);

17. • потребление (контакты с потребителями).

3. Звенья логистической цепи и их особенности

3.1. Звенья логистической цепи могут быть трех основных типов:

- генерирующие;

- преобразующие;

- поглощающие.

генерирующие, т.е. накапливающие определенные экономические ресурсы (например, готовую продукцию) для последующей их передачи по звеньям логистической цепи;

преобразующие, т.е. обеспечивающие пространственно-временное перемещение ресурсов из мест отправления в места назначения;

поглощающие, т.е. принимающие ресурсы для последующего их потребления или временного хранения;

Встречаются смешанные звенья, в которых указанные три основные типа звеньев комбинируются в различных сочетаниях. В звеньях логистической системы материальные (информационные, финансовые) потоки могут сходиться, разветвляться, дробиться. Могут изменять содержание, параметры, интенсивность и т. п.

Особенностями звеньев логистической системы являются:

- различия форм собственности и организационно-правовых форм;

- различия в характере и целях функционирования;

- различия в мощности, уровне концентрации, используемом технологическом оборудовании, потребляемых ресурсах;

- большая территориальная рассредоточенность;

- высокая мобильность средств транспорта;

- зависимость результатов деятельности от большого числа внешних факторов и смежных звеньев и др.

Билет3

1. Методы и модели оптимизации функционирования логистических систем.

1.1. К основным методам, применяемым для решения научных и практических задач в области логистики, следует отнести методы системного анализа, методы теории исследования операций, кибернетический подход и прогностику.

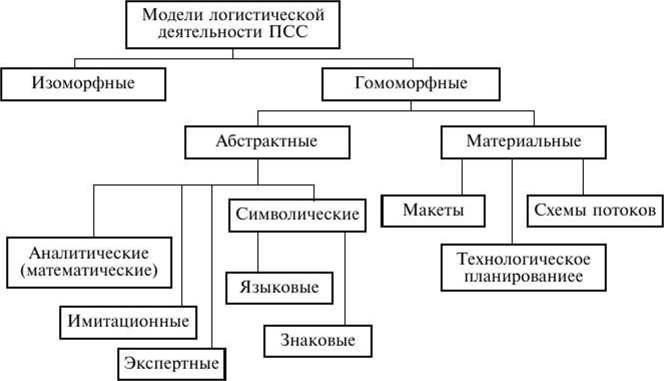

Изморфные модели предполагают построение структуры, абсолютно тождественной исследуемому объекту, т. е. элементам и отношениям между ними одного объекта точно соответствуют элементы и их взаимосвязи другого объекта, и наоборот.

Гомоморфные модели строятся на следующих предположениях:

-

а) каждому элементу и каждому отношению между элементами одной системы соответствуют один элемент и одно отношение другой, но не наоборот; -

б) если для ряда элементов одной системы выполняется некоторое соотношение, то и для соответствующих элементов другой системы выполняется соответствующее отношение.

Можно утверждать, что практически все модели производственно-финансовой деятельности ПСС являются гомоморфными.

С точки зрения материальности модели могут быть материальными и абстрактными.

Материальные модели представляют собой воспроизведение основных геометрических, физических, динамических и функциональных характеристик изучаемого объекта.

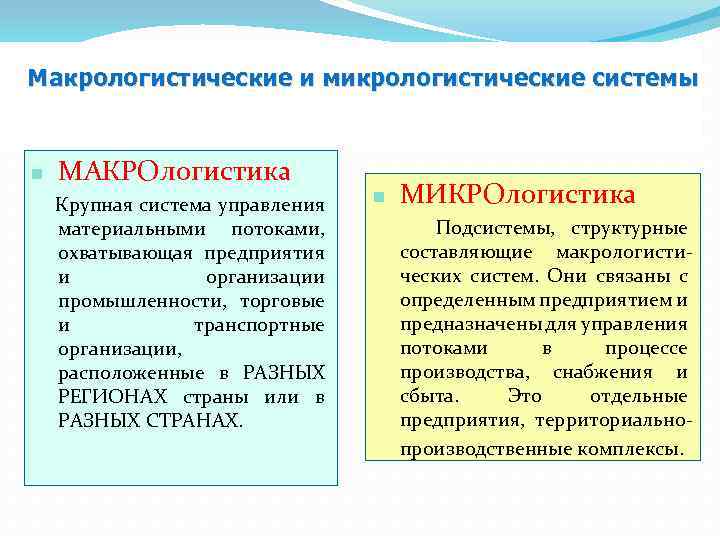

2. Сущность макрологистической и микрологистической системы.

2.1.

3. Система MRP-1 , анализ показателей и определение эффективности

от использования модели

3.1. MRP (англ. Material Requirement Planning — планирование потребности в материалах) — система планирования потребностей в материалах, одна из наиболее популярных в мире логистических концепций. MRP-система применяется при работе с материалами, компонентами, полуфабрикатами и их частями, спрос на который зависит от спроса на специфическую готовую продукцию, т. е. спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию

Система MRP позволяет определить сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания.