Файл: Билет 1 Формы контроля логистических процессов и операций Перечень документации службы учёта и контроля.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.04.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Основные недостатки MRP-систем:

· значительный объём вычислений и предварительной обработки данных;

· возрастание логистических затрат на обработку заказов и транспортировку;

· нечувствительность к кратковременным изменениям спроса;

· большое количество отказов из-за большой размерности системы и её сложности

Билет 4

1. Система MRP-2, анализ показателей и определение эффективности

от использования модели.

1.1. Системы MRP II (Manufacturing Resource Planning) являются дальнейшим развитием систем MRP и ориентированы на эффективное планирование многих ресурсов производственного предприятия.

Преимущества использования систем класса MRP II:

· Получение подробной и точной информации о прогнозируемой величине запасов и их стоимости, о расходовании денежных средств (на закупку материалов, на затраты труда), о получении денежных средств, о распределении постоянных накладных расходов

· Снижение запасов

· Улучшение обслуживания клиентов, рост продаж

· Увеличение производительности труда рабочих

· Снижение затрат на закупку

· Уменьшение сверхурочных работ

· Уменьшение транспортных затрат по повышенному тарифу

Недостатки MRP II систем:

1. MRP II имеют ориентацию только на заказ.

2. MRP II предоставляет информацию, необходимую для осуществления финансового планирования, однако собственно функции финансового анализа и планирования в MRP II не включены.

3. MRP II, являясь применимой преимущественно для производственных предприятий со сложным производством, весьма требовательна к уровню организации процесса внедрения и качеству исходных данных.

4. Модули MRP II позволяют прогнозировать возможные проблемы, но не пытаются вовремя решить выявленные проблемы, оставляя их на усмотрение персонала.

5. MRP II системы не позволяют планировать такие ресурсы предприятия, как человеческие

2. Система KANBAN , анализ показателей и определение

эффективности от использования модели.

2.1. Система «канбан» предусматривает выполнение производственных заказов не по неделям, а по дням и даже часам. При этом диспетчеризацию заказов выполняют сами рабочие .

«Канбан» представляет собой прямоугольную карточку в пластиковом конверте. Используется два вида карточек: карточка отбора и карточка производственного заказа. В карточке отбора указываются количество деталей, которое должно быть взято на предшествующем участке обработки

, в то время как в карточке производственного цикла указано количество деталей, которое должно быть изготовлено на предшествующем участке. Эти карточки циркулируют как внутри завода, так и между фирмами-поставщиками.

Система "Канбан" включает:

1. систему ТВС, которая служит для производства необходимой продукции в требуемом количестве и в нужное время;

2. информационную систему, служащую для оперативного управления производством и включающую не только специальные карточки, но и транспортные средства, производственные графики, графики поставок и отгрузки продукции, технологические и операционные карты и т. д.;

3. систему «тодзика», которая заключается в регулировании количества задействованных на участках рабочих при колебании спроса на продукцию;

4. систему «дзидока» - автономный контроль качества продукции непосредственно на рабочих местах .

Система «канбан» базируется на строгом контроле качества на всех уровнях производственного процесса; высоких квалификационных навыках работников и их повышенной ответственности; тесном сотрудничестве и прочных связях с поставщиками.

3. Система OPT , анализ показателей и определение эффективности от

использования модели.

3.1. Основным принципом работы системы ОРТ является выявление в производственном процессе так называемых «узких» мест (в оригинале -- критических ресурсов).

В системе ОРТ осуществляется автоматизированное оперативно-производственное планирование и диспетчеризация. Компьютерный расчет производственных расписаний выполняется на смену, день, неделю и т.д. Решаются также задачи контроля отгрузки запасов готовой продукции потребителям, поиска альтернативных ресурсов, выдачи рекомендаций по полноценным заменам в случае отсутствия необходимых материальных ресурсов.

Эффект системы ОРТ с логистических позиций заключается в снижении производственных и транспортных издержек, уменьшения запасов незавершенного производства, сокращении времени производственного цикла, снижении потребности в складских и производственных площадях, повышения ритмичности отгрузки готовой продукции потребителям.

Билет 5

1. Сущность метода сценариев.Сущность метода Дельфи.

1.1. Метод сценариев. Является средством первичного упорядочения логистической проблемы, получения и сбора информации о взаимосвязях решаемой проблемы с другими, о возможных и вероятных направлениях будущего развития.

Группа экспертов по логистике составляет план сценария, где намечаются функциональные области логистики, а также факторы внешней среды, учитываемые при постановке и решении логистической проблемы. Различные разделы сценария пишут обычно разные группы экспертов.

Сценарии могут быть использованы на разных этапах анализа логистических систем, когда требуется собрать и упорядочить весьма разнородную информацию. Но главной областью применения метода сценариев являются этапы анализа логистической проблемы, а также прогноза и анализа будущих условий.

Метод «Дельфи» - это один из групповых методов экспертных оценок, который позволяет обобщить в одно мнение оценки многих специалистов.

Целью данного метода является получение информации с высокой степенью достоверности в процессе анонимного обмена мнениями между группой экспертов. Основными чертами этого метода прогнозирования являются:

· анонимность мнений экспертов;

· регулируемая обработка, связь, которая осуществляется аналитической группой за ряд туров опроса, причем результаты каждого тура сообщаются экспертам;

· групповым ответом, который получается с помощью статистических методов и отображает обобщенное мнение участников экспертизы

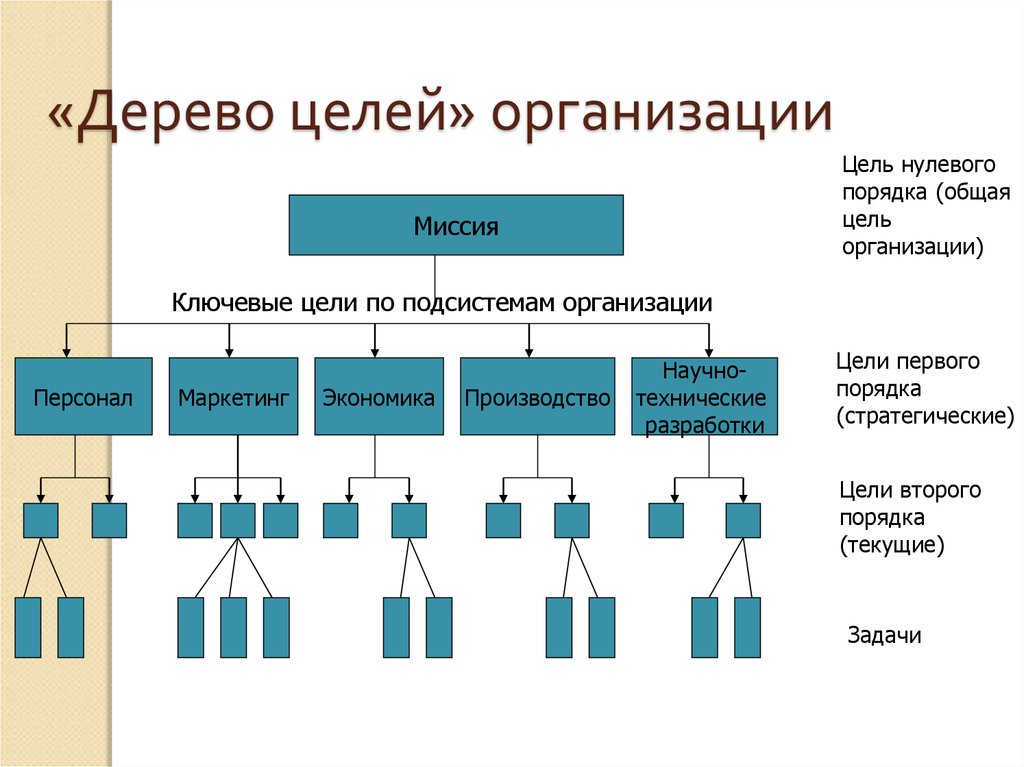

2. Сущность метода дерева целей. Сущность матричного метода.

2.1. Дерево целей

Дерево целей представляет собой связной граф, вершины которого интерпретируются как цели логистической системы, а ребра или дуги — как связи между ними. Это основной инструмент увязки целей верхнего уровня логистической организации с конкретными средствами достижения на нижнем операционном уровне.

Матричный метод. Матричные формы представления и анализа логистических данных не являются специфическим инструментом анализа логистических систем. Однако они широко применяются на различных этапах анализа логистической системы в качестве вспомогательного средства.

Матрица — это наглядная форма представления данных, раскрывающая внутренние связи между элементами, помогающая выяснить и проанализировать ненаблюдаемые части структуры. Примером может служить периодическая система Д.И. Менделеева

3. Анализ издержек фирмы и контроль за ними

3.1. Главным элементом затрат на содержание запасов является вложенный в них капитал. Наличие запасов на определенную сумму означает, что эти деньги не могут быть инвестированы в другие ценности. При проведении анализа общих логистических издержек принято уделять особое внимание управлению запасами и транспортировке. Общие расходы на содержание запасов в год, как правило, составляют приблизительно 25% их стоимости. Разумеется, их необходимо минимизировать.

Следует отличать минимизацию затрат от минимизации запасов. Общие затраты на запасы разделяются на четыре отдельные составляющие:

Затраты на единицу продукции, или затраты фирмы на приобретение этой единицы.

Стоимость заказа, или затраты на размещение единицы повторного заказа. Может включать затраты на подготовку заказа, его размещение, приемку, разгрузку, проверку, тестирование, использование оборудования. На практике лучшую оценку затрат дает деление общих годовых затрат отдела закупок на число отправленных им заказов.

Затраты на хранение, или затраты на хранение единицы в запасе в течение установленного периода времени, составляют 19-35% от годовых затрат.

Затраты, связанные с возникновением дефицита. Появляются в тех случаях, когда продукт необходим, но его нельзя поставить из запаса.

Билет 6

1. Сущность и необходимость контроля функционирования

логистических систем и операций.

1.1. Логистический контроль — это упорядоченный и по возможности непрерывный процесс обработки логистических данных для выявления отклонений или расхождений между плановыми и фактическими значениями логистических показателей, а также анализ этих отклонений для выявления причин расхождений.

Существуют следующие фазы контроля логистической системы:

1) определение плановых значений логистических показателей (на основе существующих договорных обязательств и прогнозов развития);

2) расчет фактических значений логистических показателей;

3) сравнение фактических и плановых значений логистических показателей: расчет абсолютного отклонения от плана, процента выполнения плана, сумма перерасхода или экономии относительно плана как по отдельным показателям, так и по группе показателей;

4) выявление причин отклонений фактических значений от плановых;

5) расчет темпов роста показателей относительно прошлых периодов и анализ причин снижения или увеличения значений.

Внутренний контроль представляет собой процедуру проверки, проводимую для оценки эффективности службы снабжения.

2. Основные цели и функции контроллинга. Виды контроля.

2.1. Контроллинг - совокупность задач, предметом которых является координация управления на предприятии, а также снабжение информацией управленческого персонала для обеспечения оптимального достижения целей логистической системы предприятия.

выполнение следующих функций:

1) сервисная (предоставление необходимой информации для управления);

2) функция принятия решений (управляющая функция);

3) внутренний контроль на предприятии.

3. Процесс контроля: установление стандартов, сравнение результатов

и корректирующие действия.

3.1. Установка стандартов

Этот этап процесса контроля подчеркивает тесную взаимосвязь функций контроля и планирования. Стандарты – это конкретные цели, с использованием которых оценивается прогресс. Они являются результатом процесса планирования и должны основываться на многочисленных целях и стратегиях организации.

Для целей, используемых в качестве стандартов, характерны две особенности: временной предел и конкретный критерий, с которым можно сравнивать выполненную работ.

Второй этап процесса контроля заключается в сравнении реальных результатов со стандартами. На этом этапе менеджер должен определить, насколько достигнутые результаты соответствуют ожиданиям, и принять одно очень важное решение: какие отклонения от стандартов допустимы или относительно безопасны. Данный этап завершается оценкой, которая становится базой для принятия решения относительно конкретного действия.

Корректировочные действия могут включать улучшение самых разных внутренних переменных, управленческих функций или технологических процессов. Важно помнить, что причиной проблемы может стать любая переменная величина и что к нежелательным результатам может привести комбинация разных факторов

Билет 7

1. Контроль транспортной логистики.

1.1. Контролирование процесса

Чтобы исключить возможность развития неожиданных сбоев, своевременной корректировки уже заданного маршрута используются разнообразные устройства с программой навигации.

Владельцы товара имеют право знать, где именно он находится, сколько осталось времени до прибытия в конечный пункт. Транспортная логистика плотно связана с интернетом и сотовой связью – без них контролировать весь путь невозможно

2. Контроль логистического процесса в закупках и производстве.

2.1. Контроль и анализ логистической функции (процесса) закупок компании должен осуществляться в соответствии с поставленными целями и задачами по управлению закупками в аспекте общей логистической системы фирмы.