Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 27.04.2024

Просмотров: 68

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

Выбор заготовки для изготовления вставки в шпиндель зубофрезерного станка 53А05П

Определяем расчетный размер заготовки:

Dр.з =Dн +2z10 +2z20 +2z40 , мм (2.1.)

где, Dн =19 мм - номинальный размер;

2z10 = 1,0 мм,

2z20 = 0,2 мм,

2z40 = 0,15 мм – припуски на диаметр на операциях 10, 20, 40.

Dр.з =19+1,0+0,2+0,15≈21 мм. По расчетным данным выбираем размер горячекатаного проката обычной точности Æ150 мм по ГОСТ 2590-71.

Круг ∅23 мм. Нормальная длина проката 7 м. Общая длина заготовки:

Lз =Lд +2zподр , мм

где, Lд = 41 мм – номинальная длина детали;

2zподр = 3,0 мм – припуск на подрезку торцевых поверхностей.

Lз =41+3,0=44 мм.

Объем заготовки: 1,7034*10-5 м3. Масса заготовки: mз =r*Vз , кг

где, r = 7800 кг/м3 – плотность стали; mз =7800*1,7934*10-5 ≈0,133 кг.

Неоднократность в зависимости от принятой длины проката:

Lнк =Lпр - lзаж - lот -x*(Lз +lр ), мм;

где, Lпр =7м – длина выбранного проката;

lзаж =100 мм – минимальная длина зажимного конца;

lот – длина торцевого обрезка проката, мм;

lот = 0,3*dз ,мм;

Lз – длина заготовки, мм;

lр = 6 мм – ширина реза;

х – число заготовок, изготовляемых из принятой длины проката, 137 шт.

lот = 0,3*23 = 6,9 мм;

Принимаем х = 137 шт. Lнк =7000-6,9-100-137*(44+6) = 43,1 мм.

Общие потери материала к длине выбранного проката:

Пп.о =Пнк+Пот+Пзаж+Пр , %

где, Пнк – потери материала на неоднократность, % ;

Пот – потери на торцевую обрезку проката, % ;

Пзаж – потери при выбранной длине зажима, % ;

Пр –потери на отрезку заготовки, % .

Пп.о =0,1% + 0,62% + 1,43% + 11,74% = 13,9 %.

Расход материала на одну деталь с учетом всех технологических потерь:

=0,151 кг

Таблица – Расчет веса заготовки

| Вставка в шпиндель зубофрезерного станка 53А05П | Ø, мм | вес, кг |

| Готовой изделие | max ∅19 | 0,051 |

| Заготовка | 23 | 0,151 |

Место подрезание торца

Ø23 мм

1,5 мм 41мм 1,5 мм

1,5 мм 41мм 1,5 мм

Место подрезание торца

Место крепления в токарном станке

Место обработки детали

Рисунок – Вид заготовки вставки в шпиндель зубофрезерного станка 53А05П

Заготовки из проката применяются при изготовлении шпинделя, так как он ступенчатый с небольшим числом ступеней и незначительными перепадами их диаметров. Эти заготовки используются и в серийном производстве.

Методы получения заготовок, технические условия на их изготовление,

величина припусков использованы из литературы.

2.5 Нумерация обрабатываемых поверхностей

На чертеже детали и занумеровать все обрабатываемые поверхности в порядке их расположения.

Черные поверхности, используемые в качестве технологических баз, обозначить буквами.

Выяснить, по какому квалитету точности и с какой шероховатостью требуется обработать поверхности детали.

Нумерация обрабатываемых поверхностей внешней части шпинделя зубофрезерного станка 53А05П

При выполнении нумерации обрабатываемых поверхностей использовались рекомендации, изложенные в [4], [7], [9], [13].

Рисунок – Внешняя часть шпинделя зубофрезерного станка 53А05П

Шпиндель зубофрезерного станка 53А05П по своей форме, технологическим признакам относится к классу валов. Валы предназначены для передачи крутящегося момента.

Данный вал является составным и с двумя деталями нормальной точности. По конструкции он составной и ступенчатый, имеет габаритные размеры Ø27,5 х 222.

Поз. 1 - гладкая шейка вала (Ø

h6), выполнена по 6 квалитету, предназначена для подшипников качения, шейка вала, имеет шпоночный паз (

h6), выполнена по 6 квалитету, предназначена для подшипников качения, шейка вала, имеет шпоночный паз ( х16 h6), предназначена для фиксации шпинделя. Допуск цилиндричности поверхности шейки Ø

х16 h6), предназначена для фиксации шпинделя. Допуск цилиндричности поверхности шейки Ø (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.

(условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.Поз. 2 - гладкая шейка вала (Ø

h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø

h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø равен 0,01 мм. Шероховатость поверхности 0,8 мкм.

равен 0,01 мм. Шероховатость поверхности 0,8 мкм.

Поз. 3 - гладкая шейка вала (Ø

h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø

h6), выполнена по 6 квалитету, верхнее отклонение равно 0, нижнее равно минус 0,013 мм. допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø (условно не указан) равен 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.

(условно не указан) равен 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.Поз. 4 и поз.5 – двухсторонние шейки Ø

1,5 мм с фасками под углом 450 и радиусом 0,5 мм. Шероховатость и цилиндричность не регламентируется.

1,5 мм с фасками под углом 450 и радиусом 0,5 мм. Шероховатость и цилиндричность не регламентируется.Поз. 6 - гладкая шейка вала (

), выполнена по js6 квалитету, верхнее отклонение равно +0,0055, нижнее равно минус 0,0055 мм. Допуск равен 0,011 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø

), выполнена по js6 квалитету, верхнее отклонение равно +0,0055, нижнее равно минус 0,0055 мм. Допуск равен 0,011 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки Ø js 6 (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.

js 6 (условно не указан) равен 0,011 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм.Поз. 7 – торец вала. Шероховатость поверхности 6,3 мкм.

Поз. 8 - шпоночный паз размером

Допуск симметричности и параллельности боковых поверхностей шпоночного паза относительно оси вала можно обеспечить установкой оси фрезы точно относительно оси призмы (вала). Измерения производятся с помощью шаблона.

Допуск симметричности и параллельности боковых поверхностей шпоночного паза относительно оси вала можно обеспечить установкой оси фрезы точно относительно оси призмы (вала). Измерения производятся с помощью шаблона.Поз. 9 – Посадочное место круглого вала и двумя лысками паз. (

), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Шероховатость поверхности 1,6 мкм.

), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Шероховатость поверхности 1,6 мкм.

Точность размеров без указаний отклонений выполняются по 14 квалитету, верхнее отклонение, равное 0, нижнее отклонение равно 0,62 мм, допуск равен 0,62 мм.

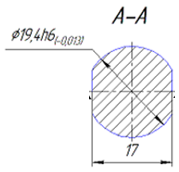

Нумерация обрабатываемых поверхностей вставки в шпиндель зубофрезерного станка 53А05П

Рисунок – Вставка в шпиндель зубофрезерного станка 53А05П

Поз.10 - торец вала. Шероховатость поверхности 6,3 мкм.

Поз.11 - гладкая шейка вала (

), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки

), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки  равен минус 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. С боков шейки вала сделаны две лыски. Допуск поверхности лысок не указан, а шероховатость их поверхности 1,6 мкм.

равен минус 0,013 мм. (в пределах допуска на изготовление). Шероховатость поверхности 1,6 мкм. С боков шейки вала сделаны две лыски. Допуск поверхности лысок не указан, а шероховатость их поверхности 1,6 мкм.Поз.12 - торец шейки вала. Шероховатость поверхности 6,3 мкм.

Поз.13 - гладкая шейка вала (

), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки

), выполнена по h6 квалитету, верхнее отклонение равно 0,0, нижнее равно минус 0,013 мм. Допуск равен 0,013 мм. Измерение точности гладкая шейка вала производится рычажными скобами, с ценой деления 0,002 мм. Допуск цилиндричности поверхности шейки  равен минус 0,013 мм. (в пределах допуска на изготовление).

равен минус 0,013 мм. (в пределах допуска на изготовление).Поз.14 - торец шейки вала. Шероховатость поверхности 6,3 мкм.

Поз.15 - гладкая шейка вала под резьбу М10х1,5.

Поз.16 – фаска шейка вала под резьбу М10х1,5.

Поз.17 – торец шейки вала. Шероховатость поверхности 6,3 мкм.

Поз.18 – лыска на валу. Шероховатость поверхности 6,3 мкм.

Поз.19 – лыска на валу. Шероховатость поверхности 6,3 мкм.

Поз.20 и 21 – 2 отв. центр.А2

К шпинделю зубофрезерного станка 53А05П предъявляются высокие требования по точности размеров, геометрической форме и взаимному расположению отдельных поверхностей.

Состояние шпинделя после обработки характеризуется следующими параметрами:

-

точностью рабочих шеек (квалитеты h6) и неуказанных предельных размеров (квалитеты H14, h14); -

допуском формы шеек (рабочих - 0,01...0,02 мм, нерабочих - 0,02...0,04 мм); -

допуском биения рабочих шеек в заданном направлении относительно друг друга (0,02...0,04 мм); -

допуском биения в заданном направлении рабочих и нерабочих шеек (0,02...0,30 мм); -

допуском торцового биения (0,02...0,04 мм); -

неравномерностью шага шлицев и допустимым смещением шлицев относительно оси (не более 0,02...0,03 мм); -

шероховатостью поверхности посадочных шеек Ra = 1,25...0,40 мкм, нерабочих поверхностей Ra = 1,25...6,30 мкм.