Файл: Учебнометодическое пособие по выполнению лабораторных работ и самостоятельной работе обучающихся Стерлитамак 2018.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.04.2024

Просмотров: 44

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Расчетные формулы применимы для эллиптических днищ при условии

Полушаровые (полусферические) днища

Обычно такие днища применяют в аппаратах большого диаметра. Днища изготавливают сваркой штампованных лепестков, имеющих одинаковую кривизну. Расчет толщины стенки производят по формуле для эллиптических днищ.

Плоские круглые днища и крышки

Плоские днища и крышки просты в изготовлении, дешевые. Они находят применение в аппаратах, работающих при атмосферном или небольшом внутреннем или наружном избыточном давлении. В случае повышения давления толщина крышек, а, следовательно, и их масса, резко возрастает, и их использование становится нерациональным. Исключением являются днища кованых аппаратов, в которых по технологическим и экономическим соображениям, несмотря на высокое давление, и независимо от диаметра, плоские днища находят широкое применение.

Толщину плоских круглых днищ и крышек сосудов, работающих под избыточном давлением, следует считать по формуле

| где К | - | коэффициент конструкции днищ и крышек, является табличным значением; для днищ с дополнительным краевым моментом расчет следует вести по формуле (1.5); |

| K0 | - | коэффициент, учитывающий ослабление днищ и крышек отверстиями; |

| D | - | внутренний диаметр цилиндрической части днища, м; |

| р | - | расчетное давление, МПа; |

| С | - | прибавка к расчетной толщине днища, м; |

| φ | - | коэффициент прочности сварного шва; |

| [σ] | - | допускаемое напряжение для материала днища, МПа. |

Коэффициент, учитывающий ослабление днищ и крышек, имеющих одно отверстие диаметром d:

(1.3)

Величину Кодля днищ и крышек, имеющих несколько отверстий, следует определять по формуле:

(1.4)

(1.4)В конструкции данной лабораторной установки применена плоская крышка с дополнительным краевым моментом. Величину коэффициента для днищ данной конструкции следует рассчитывать по формуле:

(1.5)

(1.5)где

где Rn - реакция прокладки фланцевого соединения.

| где Dc.n. | - | средний диаметр прокладки, м; |

| | - | |

| т | - | коэффициент, зависящий от материала и конструкции прокладки. Для плоской прокладки из паронита т = 2,5; |

| b0 | - | эффективная ширина прокладки, b0 = 0,012; |

| QD | - | равнодействующая внутреннего давления QD= 0,785 р · D2c.n; |

| р | - | расчетное давление, МПа; |

| Dб | - | диаметр болтовой окружности, м.Dб = 0,52м. |

Конические днища

Конические днища независимо от давления применяются главным образом в вертикальных цилиндрических аппаратах, в нижней части их, в тех случаях, когда это обусловлено технологическим процессом, исключающим применение эллиптических или плоских днищ. Эти днища применяются в следующих случаях:

-

при необходимости удалять из аппаратов сыпучие или жидкости с большим содержанием твердых веществ; -

для лучшего распределения газа или жидкости по всему сечению аппарата; -

в качестве конфузоров и диффузоров для постепенного изменения скорости жидкости и газа, что необходимо для уменьшения гидравлического сопротивления аппаратов.

Расчетные длины переходных частей следует определить:

для конических обечаек по формуле

для цилиндрических обечаек по формуле

для штуцеров по формуле

где

Расчетный диаметр гладкой конической обечайки следует определять по формуле

Расчетная формула для определения толщины стенки применима при отношении между толщиной стенки и диаметром в пределах

Гладкие конические обечайки, нагруженные внутренним избыточным давлением, рассчитываются по формуле

1.2 ОПИСАНИЕ УСТАНОВКИ

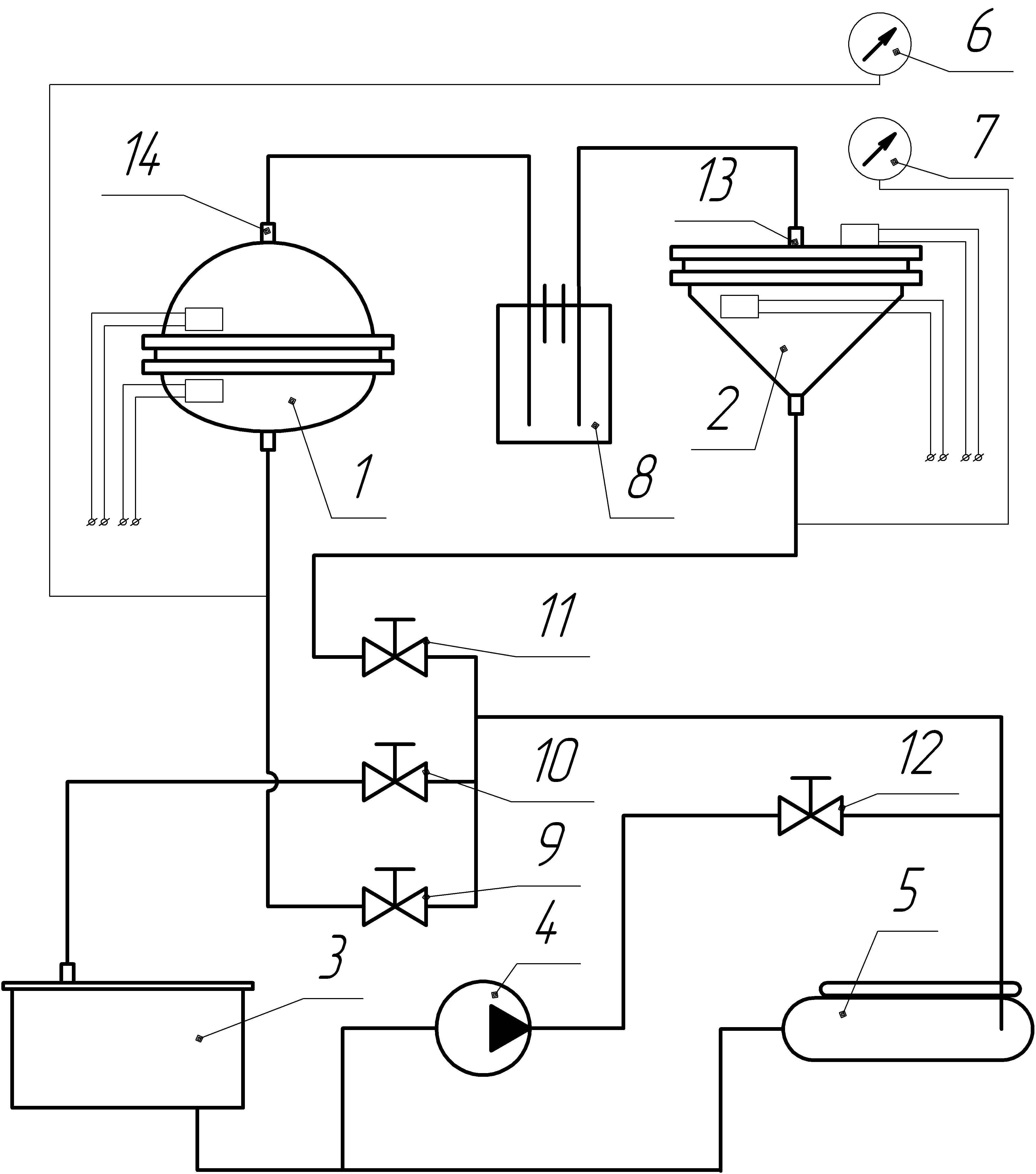

Основными элементами установки (рисунок 2) являются емкости 1 и 2, состоящие в свою очередь из пары днищ: 1 - эллиптического и сферического днища, 2 - плоского и конического днища.

Рабочее давление создается насосом 5 и измеряется манометрами 6 и 7.

Предварительное заполнение емкостей маслом производится шестеренчатым насосом 4 из бака 3. Заполнение емкостей можно производить в отдельности и одновременно с помощью вентилей 9,11,12.

В результате действия давления в материале днищ возникают деформации, которые воспринимаются тензодатчиками, наклеенными на ее поверхность. Для каждой исследуемой точки на поверхность днищ наклеены два тензодатчика, один для измерения меридиональных, другой - для кольцевых деформаций (напряжений).

1, 2 - исследуемые емкости; 3 – бак для масла; 4 - шестеренчатый насос; 5 – ручной насос; 6, 7 – манометр; 8 - коллектор; 9-14 – вентили

Рисунок 2 – Принципиальная схема установка

1.3 МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

Работу по определению напряжений в днищах различной формы проводят в следующем порядке.

Проверить заполнение маслом емкостей 1 и 2. Для заполнения емкости 2 открыть вентили 11 и 13. Масло, заполняя систему трубопроводов и емкость 2, вытесняет находящийся в них воздух. Как только прекратится выход пузырьков воздуха, закрыть вентиль 13 и открыть вентиль 9 для заполнения маслом емкости 1. Для стравливания воздуха из емкости 9 открыть вентиль 14.

После заполнения системы маслом закрыть вентили 13,11,9,12.

Для создания заданного давления использовать ручной насос 5. Открыть вентиль 9 и, контролируя по манометру 6, нагрузить исследуемую емкость 1 до заданного давления. Затем закрыть вентиль 9. Открыв вентиль 11, нагрузить емкость 2, контролируя давление по манометру 7, затем закрыть вентиль 11.

Техническая характеристика установки:

внутренний диаметр, м 0,4;

толщина стенки

эллиптического днища, м 0,006;

сферического днища, м 0,006;

плоское днище, м 0,022;

конического днища, м 0,005

половинный угол при вершине конической

обечайки, α, град 45

1.4 ОБРАБОТКА РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА

Расчет напряжений проводится по следующей формуле:

а) для одномерного напряженного состояния

б) для двухмерного напряженного состояния

| где σk | - | кольцевое напряжение, МПа; |

| | - | осевая деформация; |

| E | - | модуль упругости материала днищ (для стали Е=2,1·105 МПа); |

| μ | - | коэффициент Пуассона, μ= 0,3. |

1.5 ТЕОРЕТИЧЕСКИЙ РАСЧЕТ НАПРЯЖЕНИЙ

Экспериментальные значения напряжений в днищах необходимо сравнивать с теоретическими значениями, которые следует определять по нижеприведенным формулам.

Для эллиптических и полусферических днищ величина напряжений определяется по формуле

где S - исполнительная толщина крышки.

Для плоской круглой крышки днища с дополнительным краевым моментом:

Для конического днища:

Результаты измерений и расчетов занести в таблицу.

Дать анализ конечных результатов. В отчет необходимо включить:

а) схему установки и ее описание;

б) полный расчет искомых величин;

в) таблицу измеренных и расчетных величин;

г) выводы по работе.

Лабораторная работа №2

Измерение и расчет напряжений, действующих в стенке цилиндра

ЦЕЛЬ РАБОТЫ

-

Экспериментально произвести замеры и рассчитать безмоментные мембранные и краевые напряжения в стенке цилиндра от действия внутреннего давления и осевой силы. -

Произвести теоретический расчет безмоментных и краевых напряжений при заданном давлении. -

Сравнить теоретически рассчитанные напряжения с экспериментальными данными.

2.1 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Теоретический расчет безмоментных (мембранных) напряжений.

2.1.1 Расчет мембранных напряжений в стенке цилиндра от действия внутреннего давления производят по формулам:

а) кольцевое напряжение

| где P | - | внутреннее давление, МПа; |

| Dcp | - | средний диаметр цилиндра, м; |

| δ | - | толщина стенки цилиндра, м; |

б) осевое напряжение

2.1.2 Расчет осевой сжимающей силы, компенсирующей величину σs, производят по формуле

| где σs | - | осевое напряжение, МПа; |

| F1 | - | площадь сечения стенки цилиндра, м2; |

| Dвн | - | внутренний диаметр цилиндра, м; |

| Dн | - | наружный диаметр цилиндра, м. |

2.1.3 Расчет давления, которое необходимо создать в верхней полости гидроцилиндра, чтобы получить расчетное значение осевой сжимающей силы: