ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

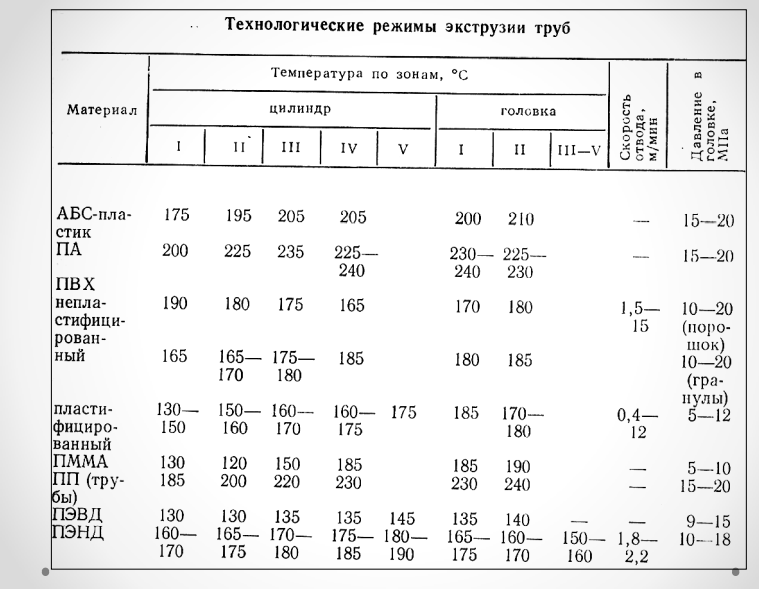

4.Экструзия труб, технологическая схема. Полимерные материалы, перерабатываемые экструзией в трубы. Стадии процесса экструзии труб, технологические параметры процесса.

Процесс изготовления труб основан на непрерывном выдавливании расплава через кольцевую щель формующей головки с последующим охлаждением и отводом трубы в соответствующие приемные устройства.

Методом экструзии можно изготавливать трубы диаметром от десятых долей миллиметра (капиллярные трубки) до 500 мм и более. Для производства труб могут использоваться термопластичные полимерные материалы, расплав которых имеет необходимое значение вязкости. Как правило, трубы изготовляют из высоковязких сортов полимеров, так как при малой вязкости расплава трудно сохранить заданную форму трубы после выхода ее из формующей головки. Наиболее часто трубы производят из полиэтилена, полипропилена, поливинилхлорида, поликарбоната, полистирола или сополимеров олефинов, винилхлорида, стирола.

Процесс изготовления труб состоит из следующих технологических операций:

-

подготовка сырья; -

плавление и гомогенизация расплава; -

формование профиля трубы из расплава; -

калибрование трубы; -

охлаждение трубы; -

намотка или резка; -

маркировка.

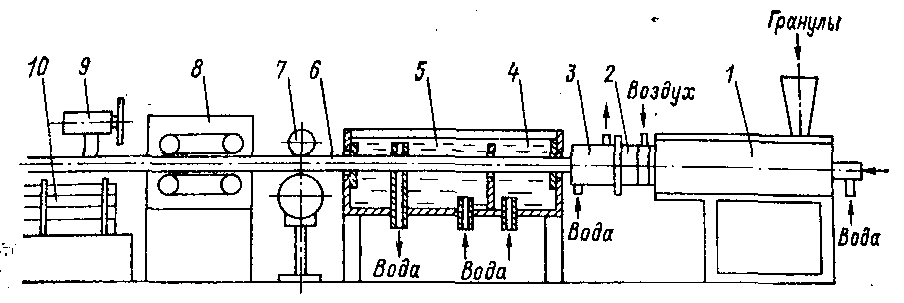

Схема агрегата для производства труб показана (рисунок 19).

-

экструдер; 2 — формующая головка: 3 — калибрующая насадка: 4 и 5 — первая и вторая зоны охлаждения; 6 — труба; 7 — измерительно-маркирующее устройство; 8-тянущее устройство: 9 — отрезающее устройство; 10 — приемный стол (штабелирующее устройство)

Гранулы полимера загружают в бункер экструдера 1, где они расплавляются и выдавливаются через формующую трубную головку 2. Трубчатый профиль 6 поступает внутрь калибровочной насадки (гильзы) 3, где частично охлаждается и приобретает необходимые размеры. Внутрь трубы подводится сжатый воздух для прижатия расплава к стенкам насадки или создается вакуум между трубой и насадкой. Затем труба охлаждается в ванне с двумя температурными зонами 4 и 5, проходит маркировку в устройстве 7, протягивается тянущим устройством 8 и разрезается пилой 9. Трубы небольшого диаметра не разрезаются, а сматываются в бухты.

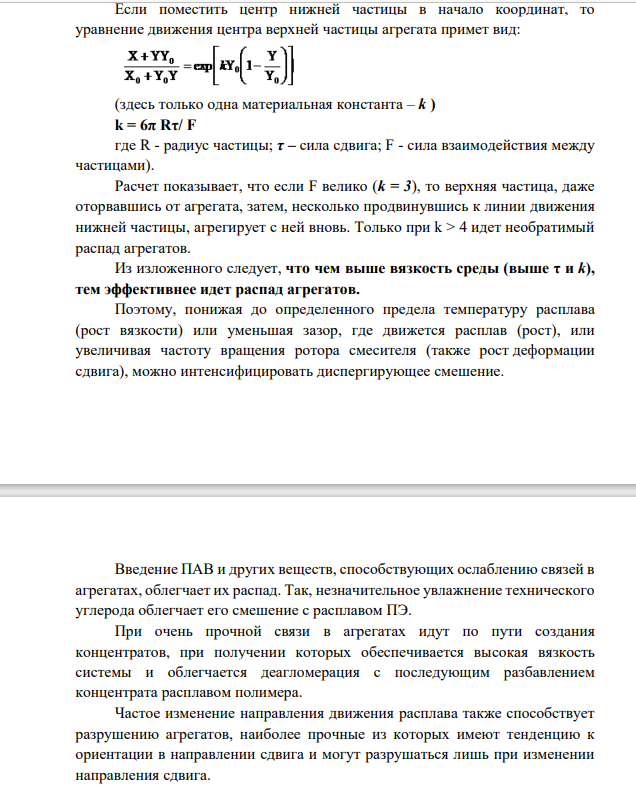

5.Диспергирующее и дистрибутивное смешение при экструзии. Механизмы процесса. Влияние напряжения сдвига, температуры, введения поверхностно-активных веществ, характеристик смесительного оборудования на эффективность диспергирования наполнителей в расплавах полимеров.

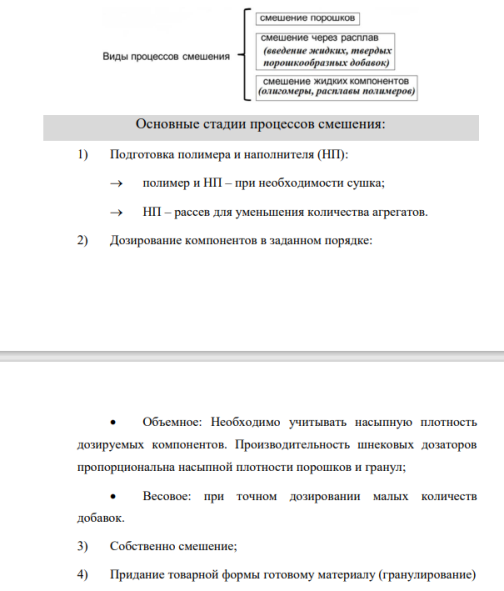

Смешение – это процесс, уменьшающий композиционную неоднородность системы путем перемещения исходных компонентов в объеме смесительного аппарата по сложным траекториям, с образованием системы, характеризующейся статистически случайным распределением компонентов.

1)дисперсионное смешение, то есть дробление агломератов и капель наполнителя до заданного уровня (за счет высоких напряжений сдвига при жесткой характеристике);

2)дистрибутивное смешение, то есть достижение высокой степени однородности состава в объеме полимерной матрицы (за счет больших деформаций сдвига и интенсивной циркуляции расплава при мягкой характеристике).

Дисперсионное смешение

Основные изменения происходят с размерами частиц, и изменяется их месторасположение. Под воздействием сдвиговых и деформирующих усилий происходит уменьшение размеров частиц.

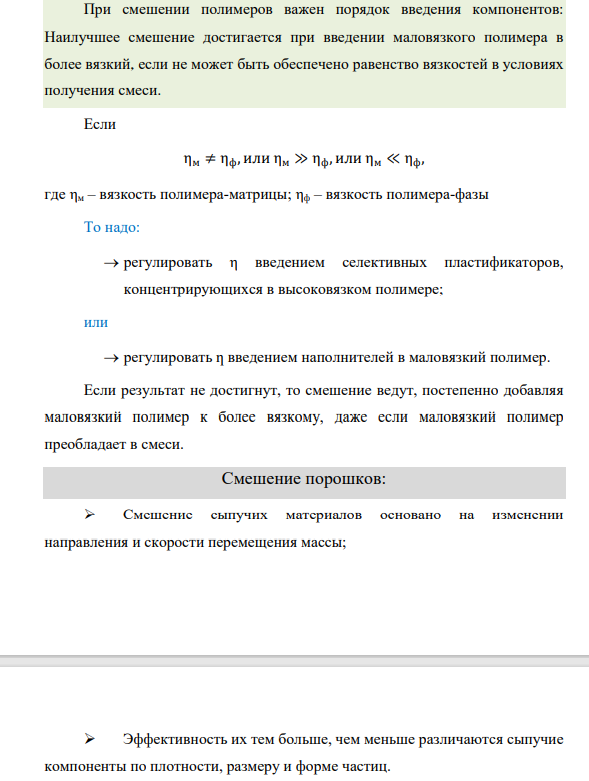

Дистрибутивное смешение

Термин «дистрибутивное (распределительное) смешение» используется для описания распределения различных компонентов в рассматриваемом объеме. Это схематически показано на рис. 9.1. При смешении два компонента меняют положение (т. е. подвергаются перегруппировке) в пределах небольших участков по всему поперечному сечению. При этом физические размеры самих частиц в ходе процесса неизменны. Дистрибутивное смешение происходит, например, при перемешивании близких по природе полимеров, а также при введении растворимых добавок или наполнителей, не склонных к агломерации. Для качества смешения решающим

являются тип и количество процессов перегруппировки, а не абсолютные значения скоростей сдвига и растяжения. При бесконечном времени смешения, т. е. бесконечно большом количестве перегруппировок, теоретически получится совершенно однородная смесь.

Рис. 9.1. Принцип дистибутивного смешения в ламинарном потоке

Характеристикой процесса дистрибутивного смешения является величина деформации, которой подвергаются жидкие компоненты смеси. Возникающие при этом напряжения не учитываются при описании дистрибутивного смешения. Если смесь содержит компоненты, имеющие предел текучести, то напряжения, возникающие при смешении, становятся очень важными характеристиками.

Дистрибутивное и дисперсионное смешение не следует рассматривать как совершенно разные физические процессы. При дисперсионном смешении всегда в той или иной мере проявляется дистрибутивное смешение. Однако при дистрибутивном смешении дисперсионное смешение может иметь место лишь при наличии твердого компонента, имеющего предел прочности и лишь тогда, когда напряжения, действующие на данный компонент, превысят этот предел.

6.Экструзия пленок, технологические схемы. Полимерные материалы, перерабатываемые экструзией в пленки. Стадии процесса экструзии пленок с раздувом рукава, технологические параметры процесса.

Пленками называют тонкие полимерные полотна толщиной от 0,005 до 0,5 мм. Широко применяют два основных способа изготовления пленок из расплава:

-

экструзией через плоскощелевую головку (плоская пленка); -

экструзией через рукавную головку с последующим раздувом рукава (рукавная пленка).

Любой пленочный агрегат включает экструдер, формующий инструмент (литьевую головку), устройство охлаждения, приемное, тянущее и намоточное устройства.

1. Экструзия плоских пленок

При плоскощелевой экструзии расплав полимера продавливается через головку, формообразующей поверхностью которой служат две параллельные плиты (рис. 1).

Для обеспечения прозрачности пленок должна формироваться однородная аморфная или мелкокристаллическая структура, что достигается резким охлаждением расплава тем или иным способом сразу после выхода из головки. Для этого используют агрегаты двух типов: с охлаждением формуемой пленки в водяной ванне и с поливом расплава на охлаждающий барабан.

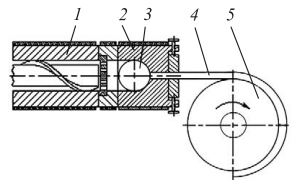

Рис. 1. Схема формирования плоской пленки на поливном барабане: 1 – экструдер; 2 – плоскощелевая головка; 3 – коллектор; 4 – пленка; 5 – охлаждаемый барабан

Для компенсации неравномерности распределения давления в формующей щели головки в ее конструкции имеется ряд особенностей (например, наличие коллектора, представляющего собой поперечный канал круглого сечения). Диаметр коллектора зависит в общем случае от перепада давления в головке, параметров полимера, его вязкости и температуры экструдирования и должен рассчитываться при проектировании головки. Внутренние формообразующие поверхности головки должны быть тщательно отполированы, так как даже небольшой дефект приводит к снижению качества пленки, появлению полос на ее поверхности и разнотолщинности.

Поливом на холодный барабан производят пленку толщиной 500−600 мкм. Ее подают в систему валков, вращающихся с возрастающей от валка к валку скоростью. Валки подогревают для разогрева пленки до температуры ниже температуры плавления полимера. В этих условиях пленку вытягивают в продольном направлении с коэффициентом вытягивания от 4 до 10. Если после выхода из валковой машины пленку подают на намотку, то получают одноосноориентированную пленку. Такая пленка имеет низкую прочность в поперечном направлении и при натяжении в направлении, перпендикулярном направлению ориентации, расщепляется, что снижает ее полезность в качестве упаковочных пленок. Вместе с тем это явление используют в производстве пленочных волокон.Для упрочнения пленку подают в тентерную раму, которая состоит из двух независимых бесконечных ремней или цепей с установленными на них клуппами (зажимами). После тентерной рамы пленку охлаждают на охлаждающем валке и наматывают.

Существует схема с обратной последовательностью процесса, т.е. сначала идет тентерная рама, затем валковая машина. Обе стадии можно проводить и одновременно. Получается двухосноориентированная пленка с высокой прочностью как в продольном, так и в поперечном направлении. Такие пленки используют в качестве упаковочных.

2. Экструзия рукавных пленок

Полимер, находящийся в вязкотекучем состоянии, поступает в головку через боковой вход, поворачивая на 90°, попадает непосредственно в формующий канал и, обтекая мундштук (дорн), выходит через кольцевую щель в виде круглой цилиндрической заготовки (рис 2).Заготовку раздувают до необходимого диаметра давлением воздуха, подаваемого через центр мундштука, с одновременным ее охлаждением (внутреннее охлаждение рукава). Для этого в мундштуке головки имеется канал для воздуха, который соединен с воздуходувкой. Раздув сопровождается уменьшением толщины стенки заготовки. Выходящий из головки фильеры пленочный пузырь снаружи охлаждается воздухом из щели полого охлаждающего кольца.

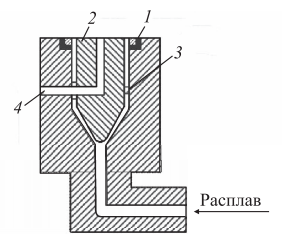

Схема кольцевой головки

Рис. 2. Схема кольцевой головки: 1 – регулируемые губки головки; 2 – мундштук; 3 – формующий канал; 4 – канал для подачи воздуха

Для интенсивного охлаждения обдувочное кольцо располагается как можно ближе к головке. Момент затвердевания или начала кристаллизации четко просматривается как помутнение прозрачного рукава. До этой линии рукав растягивается по длине тянущими валками и одновременно раздувается по ширине воздухом, находящимся внутри рукава. Внутрь рукава воздух подается постоянно и равномерно для восполнения его потерь за счет неплотностей и диффузии через пленку. Если продольная и поперечная ориентация при вытягивании и раздуве осуществляются практически одновременно, пленка получается равнопрочной и равнотолщинной во всех направлениях. Процесс деформирования происходит между головкой и линией затвердевания, а охлаждение продолжается вплоть до тянущих валков.