ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

После охлаждения пузырь складывается с помощью двух сходящихся панелей и в виде плоскосложенного рукава через систему обводных валков подается на узел намотки, имеющий одну или две станции. Одностанционный намотчик применяется в случае, если конечный продукт – рукав, свернутый в рулон. Если же рукав разрезается с двух сторон, то каждое из образовавшихся полотен направляется на свою намоточную станцию, где готовая пленка наматывается на картонную гильзу. Давление в рукаве поддерживают тянущими валками с одной стороны и головкой – с другой. Важно, чтобы давление воздуха было постоянным для обеспечения равномерной толщины и ширины пленки. Толщина стенки рукава определяется частично величиной щели кольцевой головки, а частично соотношением скоростей экструзии и приема. Другими технологическими параметрами, влияющими на геометрические параметры пленки и ее качество, являются равномерность распределения температур в цилиндре и головке экструдера.

Лимитирующий производительность процесса фактор – скорость охлаждения рукава. При увеличении скорости экструзии возникает нестабильность положения рукава. Увеличение потока охлаждающего воздуха вызывает деформацию рукава.

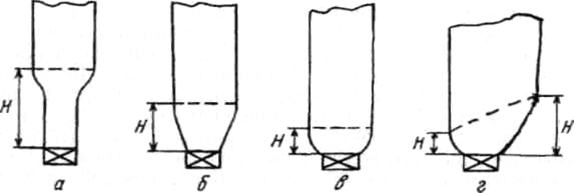

Изменяя скорость вытяжки, температуру и интенсивность охлаждения рукава, форму рукава, а следовательно и свойства пленки, можно получить следующие формы рукава (рисунке 9).

Форма а соответствует высокому расположению линии кристаллизации, что приводит к недостаточному охлаждению деформируемого рукава. Пленка вначале растягивается в длину, а затем в ширину. Это сопровождается частичной переориентацией макромолекул в перпендикулярном направлении.

Форма б соответствует нормальной величине при хорошей интенсивности охлаждения. Продольная и поперечная ориентации при вытяжке и раздуве осуществляются почти одновременно. Пленка получается равнопрочной и равнотолщинной.

Форма в соответствует резкому интенсивному охлаждению рукава, высота линии Я мала. Пленка имеет меньшую кристалличность; процесс малоустойчив, велика вероятность "осадки" рукава на поверхность головки.

Форма г соответствует неравномерному обдуву пленки охлаждающим воздухом по периметру. Пленка разнотолщинна, рукав несимметричен.

7.Экструзионно-выдувное формование, стадии технологические параметры процессов. Требования к характеристикам полимерных расплавов. Особенности формования емкостей большого размера.

Для производства полых и объемных изделий из термопластов — канистр, бочек, бутылей, флаконов, игрушек и т. п. — наибольшее распространение получил метод выдувного формования. Производство изделий этим методом осуществляется в две стадии: сначала получают заготовку, которую затем раздувают сжатым воздухом. В отличие от большинства методов получения изделий из пластмасс, где формование осуществляется из расплава, т.е. в вязкотекучем состоянии, в основе этой технологии лежит использование не только пластической, но и преимущественно высокоэластической деформации.

В зависимости от выбранного способа получения заготовки различают два метода раздувного формования:

экструзионный метод, называемый также экструзионно-выдувным формованием;

литьевой метод, называемый литьем с раздувом, инжекционно-выдувное формование.

- Общие сведения. В этом методе с помощью экструдера формуется заготовка в виде трубки (называемой также рукавом или чулком), которая затем поступает в форму, где и происходит процесс формования изделия за счет создания внутри заготовки повышенного давления воздуха.

Технологический процесс состоит из следующих операций:

1) подготовка расплава (плавление, гомогенизация и дозирование);

2) выдавливание трубчатой заготовки;

3) смыкание формы и обрезка трубчатой заготовки;

4) формование изделия (раздув);

5) охлаждение изделия;

6) раскрытие формы и извлечение изделия.

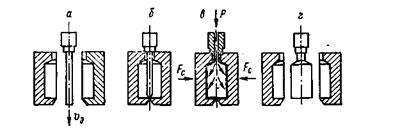

Операционная схема процесса показана на рис. 6.1.

Рис. 6.1. Операционная схема изготовления изделий выдуванием из трубчатых заготовок:

а — выдавливание трубчатой заготовки; б — смыкание формы; в — формование изделия; г — размыкание формы.

Расплавленный и гомогенизированный в экструдере материал выдавливается из головки вниз в виде трубчатой заготовки, которая попадает в открытую к этому моменту форму. После того, как длина заготовки достигнет необходимой величины, полуформы смыкаются, зажимая нижний и верхний края заготовки своими буртами (пресс-кантами). При этом происходит сварка нижнего конца заготовки и оформление отверстия на ее верхнем конце (или наоборот). После замыкания формы в нее через дорн или ниппель подается сжатый воздух, под действием которого размягченный материал рукава принимает конфигурацию внутренней полости формы. В результате соприкосновения с холодными стенками формы полимер затвердевает; далее форма раскрывается, готовое изделие извлекается и направляется на окончательную обработку (удаление приливов, снятие заусенцев и т. п.).

Основным параметром в процессе производства выдувных изделий является температура расплава. Низкая вязкость расплавов при высокой температуре обычно приводит к высокому качеству поверхности и высокой прочности выдувных изделий. Однако если температура слишком высока, заготовка имеет резко выраженную тенденцию к удлинению по выходе из головки. При этом заготовка получается более тонкой у головки и более толстой на конце (образование «шейки»). При очень высокой температуре расплава возрастает общая продолжительность операции из-за более длительного охлаждения, а также увеличивается усадка готового продукта. Перерабатываемый материал может быть чувствителен к перегреву (например, непластифицированный поливинилхлорид), т.е. при высоких температурах имеется опасность термической деструкции.

При невысокой температуре расплава перечисленные недостатки отсутствуют, однако, если температуры слишком низки, изделия получаются с плохой наружной поверхностью и малой прочностью. Чтобы уменьшить эти дефекты, применяется иногда высокое давление раздува.

Следовательно, для получения изделий с хорошим внешним видом и высокой прочностью, а также для обеспечения высокой производительности в экструдере для получения выдувных изделий должно осуществляться регулирование температуры расплава с тем, чтобы поддерживать ее на максимально низком уровне. Эта температура должна поддерживаться в течение всей работы и воспроизводиться во всех циклах. При этом даже при сравнительно низких температурах должна обеспечиваться высокая производительность машины.

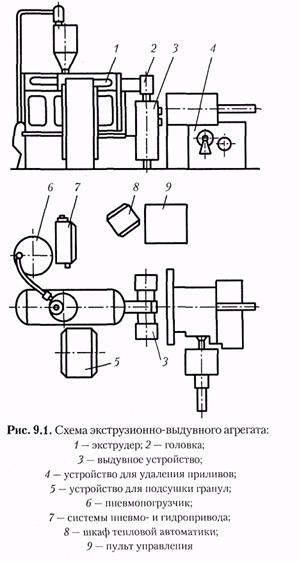

Производство полых (объемных) изделий осуществляется на специальных агрегатах, снабженных (помимо экструдера) механизмом перемещения, разъема и смыкания формы с гидравлическим или пневматическим приводом. Так как процесс формования распадается на две неравные по продолжительности стадии: короткую стадию выдавливания заготовки и длительную — формования и охлаждения изделия, то для повышения производительности большинство агрегатов выполняется либо многопозиционными, с несколькими формами, либо — особенно при производстве изделий небольшого объема — снабжается двух- и более канальной формующей головкой, иногда с несколькими мундштуками на каждом из каналов. В первом случае процессы получения заготовки и оформления изделия разобщены и происходят в одной форме, но в различных позициях агрегата; во втором — поток материала из экструдера поступает периодически в один или группу соединенных параллельно мундштуков, через которые заготовки попадают в форму.

8. Вакуумное формование, основные стадии процесса. Разновидности процесса: позитивное, негативное, с предварительной вытяжкой и др. Причины разнотолщинности изделий и способы их устранения.

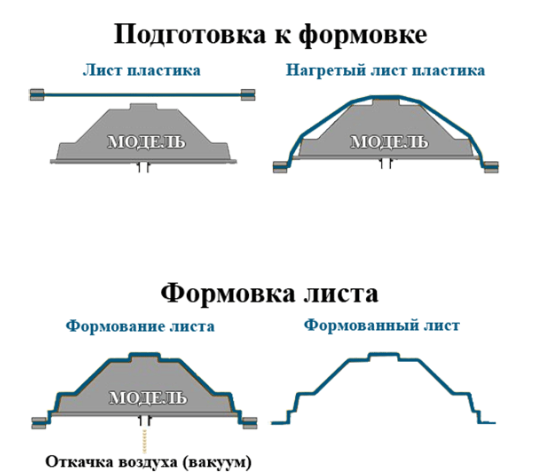

Вакуумное формование – это процесс производства штучных или серийных изделий из листового полимера, основанный на придании заготовке формы будущего изделия при помощи матрицы (вогнутой формы) или пуансона (выпуклой формы) под действием температуры и вакуума. Отличительной особенностью метода является формование изделия не из расплавов, а из листовых заготовок различной толщины. Нагрев полимера осуществляется до высокоэластичного, но не текучего состояния. Разогретой полимерной заготовке придают форму, после чего охлаждают. Толщина готового изделия может варьироваться от 0,05 до 15 мм, для вспененных материалов толщина стенок может достигать 60 мм.

Процесс формования изделий под вакуумом включает несколько этапов:

-

Фиксация заготовки в матрице. -

Нагрев листовой полимерной заготовки. -

Предварительное растяжение заготовки (если предусмотрено технологическим процессом). -

Откачка воздуха из-под заготовки для создания отрицательного давления и обтягивания формы материалом. -

Охлаждение сформированного изделия до стабильного состояния. -

Извлечение готового изделия. -

Последующая обработка.

Свободное формование

При свободном формовании изготовление изделия осуществляется без соприкосновения заготовки с оформляющим инструментом. Вместо оформляющей матрицы в конструкции машины предусмотрена рама с проймой, размер и форма которой напрямую определяют конфигурацию будущего изделия.

Листовая заготовка закрепляется в круглой, овальной, прямоугольной или квадратной раме, установленной над вакуумной камерой. Затем заготовка нагревается и под действием отрицательного давления начинается процесс формования без соприкосновения со стенками вакуумной камеры. Процесс свободного формования длится, пока не будет достигнуто равновесие между усилием формования и возникающим в термопласте напряжением или до полного разрыва листа, если равновесие не наступило.

Регулировку глубины вытяжки (провисания) определяют фотоэлементы, установленные под рамой. При достижении заданного значения глубины (высоты изделия) прекращается разряжение воздуха. Возможен также механический контроль глубины, когда заготовка при достижении установленного параметра давит на рычаг, после чего вакуумный клапан также перекрывается.

Методом свободного формования изготавливают изделия из прозрачных акрилатов, например, формы для световых фонарей. Основное сложность – получить равнотолщинное изделие с заданными оптическими характеристиками. Это достигается за счет максимально равномерного нагрева.