ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 105

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

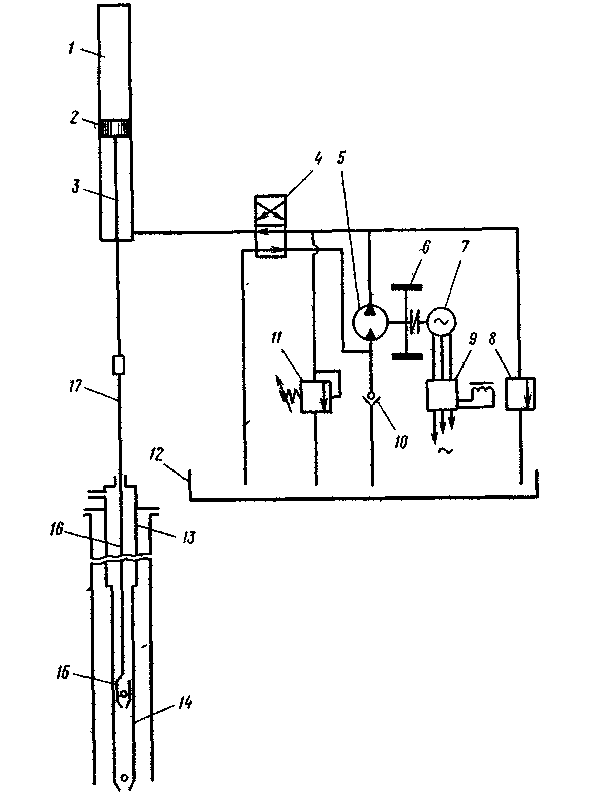

Установки с пневматическим уравновешиванием и закрытой схемой гидропривода

Установки, с использованием в качестве уравновешивающего устройства гидропневматического аккумулятора, выполняются с гидроприводом по закрытой или комбинированной схемам.

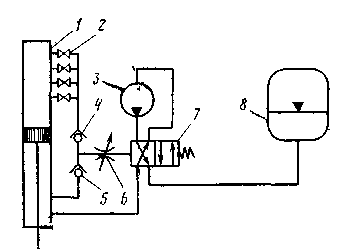

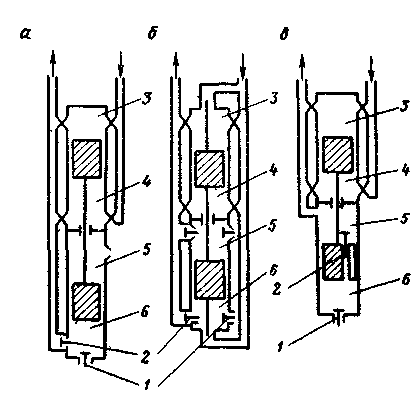

Гидроприводные установки с закрытой схемой включают силовой орган – гидроцилиндр ( ), пневматический аккумулятор ( ), блок привода – силовой насос ( ) и распределительный золотник ( ), гидродавленческую систему реверсирования состоящую из кранов ( ), обратных клапанов ( , ) и регулируемого дросселя ( ), подключенного к золотнику ( ).

Установка работает следующим образом: при начальном положении поршня давление в полости золотника ( ) близко к атмосферному и жидкость направляется из аккумулятора на прием насоса и далее в нижнюю часть силового цилиндра. Поршень цилиндра вместе с колонной штанг перемещается вверх до тех пор, пока не пройдет мимо одного из верхних окон цилиндра, кран которых открыт. При этом жидкость из под поршневой полости через открывшийся верхний обратный клапан и дроссель поступает в золотник. Жидкость начинает поступать из цилиндра в аккумулятор. Ход цилиндра вниз будет продолжаться до тех пор, пока нижнее управляющее окно не соединится с надпоршневой полостью, после чего описанный процесс повторится.

Следует отметить, что простота этих установок кажущаяся, поскольку они должны включать в себя, кроме собственно гидропривода, системы компенсации утечек рабочей жидкости и стабилизации давления воздуха, каждая из которых состоит из целого набора механизмов, систем и аппаратов.

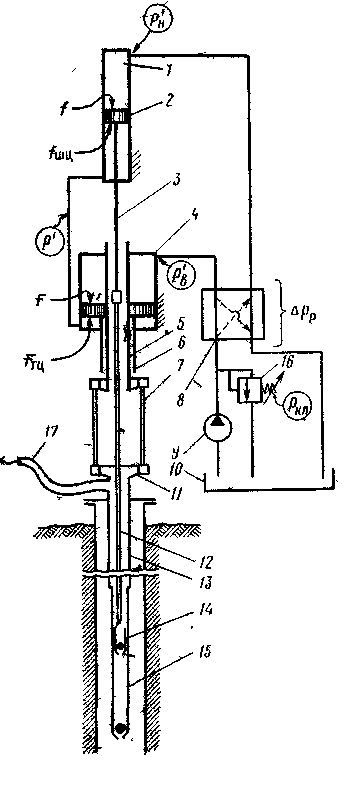

Установка с пневматическим уравновешиванием и комбинированной гидросхемой

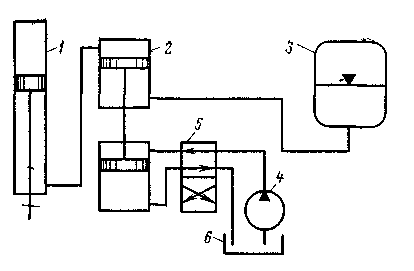

Установка включает силовой орган – гидроцилиндр ( ), шток которого соединен с колонной штанг. Его нижняя полость соединена с верхней полостью верхнего промежуточного цилиндра ( ), а подпоршневая полость последнего с газовым аккумулятором ( ). Полости нижнего промежуточного цилиндра через силовой распределитель ( )попеременно соединяются с силовым насосом ( ) и баком ( ).

Установка с комбинированной схемой

Установка работает следующим образом: система реверсирования управляет силовым насосом, обеспечивая необходимую подачу жидкости и направление штока. При подходе к крайним положениям направление потока жидкости изменяется на противоположное. Давление азота в камере( ) подбирается таким, чтобы нагрузка на двигатель при ходе штанг вверх и вниз была бы постоянной. Несмотря на ряд недостатков: сложность конструкции, значительные габариты и массу, неудобства в обслуживании – установки с пневматическим уравновешиванием имеют боле высокие показатели чем балансирные, прежде всего заключающиеся в увеличении длины хода точки подвеса штанг. разработка и накопленный опыт эксплуатации этих установок позволили перейти к созданию компактного объемного гидропривода ШСН.

Установка с грузовым уравновешиванием

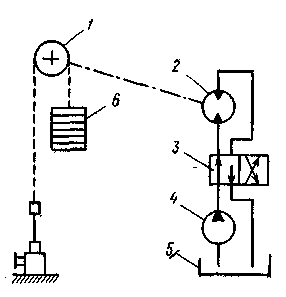

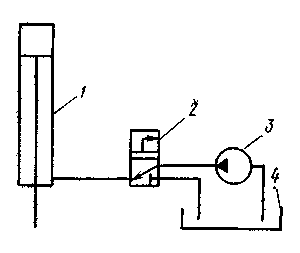

В установках с грузовым уравновешиванием в качестве аккумулятора энергии используется груз. Установка включает ферму, в верхней части которой располагается шкив ( ) с перегнутым через него канатом (или цепью). Шкив приводится в действие высокомоментным резервным гидромотором ( ), рабочая жидкость к которому поступает от силового насоса ( ) через распределитель ( ).

Установка с грузовым уравновешиванием

Установки с взаимным или групповым уравновешиванием

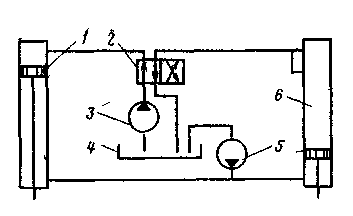

Установки этого класса предназначены для привода ШСН, спущенных в расположенные рядом скважины с близкими параметрами. На устье одной из скважин располагается силовой орган – цилиндр и силовой блок, на устье второй – только гидроцилиндр, служащий уравновешивающим устройством.

Привод с групповым уравновешиванием

Нижнее полости цилиндров ( ) и ( ) соединены трубопроводом и представляют замкнутый объем, количество жидкости в котором постоянно пополняется насосом ( ) системы компенсации утечки из бака ( ). Во время работы установки рабочая жидкость насосом ( ) через золотник ( ), направляется в верхние полости цилиндров ( ), ( ). Направления движения поршней регулируются системой реверсирования. При ходе левого поршня вверх – правый двигается синхронно вниз.

К достоинствам группового привода следует отнести возможность получения больших длин ходов точек подвеса штанг. к недостаткам – необходимость скважин с одинаковыми параметрами, снижение КПД установки при увеличении расстояний между скважинами и высокую металлоемкость в следствии массы трубопроводов.

Установки с динамическим уравновешиванием

В качестве уравновешивающего устройства применяется маховик. При движении штанг вверх энергия для подъема столба жидкости и колонны штанг подводится от электродвигателя и маховика. При ходе штанг вниз потенциальная энергия штанг посредством гидропривода передается маховику, который её запасает. Помимо этого при ходе штанг вниз эл. двигатель так же передает свою энергию маховику.

Привод с инерционным уравновешиванием

Неуравновешенные установки

Неуравновешенный привод ШСН характерен отсутствием уравновешивающего устройства. Это означает, что при ходе штанг вверх мощность двигателя затрачивается на подъем колонны штанг и столба жидкости, при ходе вниз двигатель работает вхолостую, а потенциальная энергия превращается в тепло.

Неуравновешенный привод

Гидроприводная штанговая насосная установка с уравновешиванием колонной насосных труб

Особое место среди гидроприводных установок занимают приводы с использованием колонны НКТ в качестве уравновешивающего груза, для чего колонна подвешивается к уравновешивающему цилиндру. Принципиальная схема установки обеспечивает компоновку всех узлов в виде моноблока, что в итоге исключает необходимость фундамента.

Принцип работы установки следующий: подаваемая насосом из бака жидкость через распределитель направляется попеременно в верхние полости штангового и трубного цилиндров. В результате поршни перемещают колонны штанг в противоположных направлениях. Сумма абсолютных перемещений штанг и труб соответствует ходу штанг относительно труб, т.е. плунжера относительно цилиндра скважинного насоса.

Уравновешивание установки достигается подбором такого соотношения длин ходов поршней цилиндров, при котором загрузка двигателя при ходе штанг вверх и вниз будет постоянной.

Схема установки с использованием НКТ в качестве уравновешивающего груза

Особенности кинематики и динамики уравновешивания установок с гидроприводом

Как отмечалось, особенностью гидропривода является отсутствие жесткой кинематической связи ведущего звена с точкой подвеса штанг. это приводит к тому, что скорости и ускорения перестают зависеть от положения точки подвеса штанг. эти же особенности характерны и для длинноходовых безбалансирных приводов. Особенности кинематики движения точки подвеса штанг заключаются прежде всего в наличии фаз установившегося движения, длительность которых достаточно велика в общем балансе времени двойного хода, приводящих к исчезновению в этот период инерционных усилий в точке подвеса штанг. уравновешивание гидроприводных установок необходимо для обеспечения эксплуатации установки с двигателем минимально возможной мощности.

Расчет уравновешивания гидроприводных установок заключается в определении параметров уравновешивающего устройства (давления в аккумуляторе, момента инерции маховика и т.д.) при котором будет обеспечен необходимый режим работы приводного двигателя. Уравновешенность установки достигается изменением соотношения ходов точек щтанг, подвеса и труб, т.е. соотношением эффективных площадей поршней штангового и трубного цилиндров, либо изменением плотности элементов внутрискважинного оборудования.

Мощность приводного двигателя установок

Мощность привода определяется полезной работой, производимой установкой в единицу времени, особенностями закона изменения усилия на ведомом звене преобразующего механизма, КПД наземной и подземной части установок.

При гидроприводе штанговых скважинных насосов мощность приводного двигателя определяется:

N=Q*P/нп

где н и п – КПД наземной и подземной части установки;

Q – подача силового насоса гидропривода;

P – давление развиваемое силовым насосом при совершении полезной работы по подъему пластовой жидкости.

1 2 3 4 5 6 7

Величины Q и P определяются расчетным способом.

Расчет и конструирование гидроприводных установок.

Расчет и конструирование главных узлов установки проводится на основе окончательно принятых их параметров и характеристик. Он включает в себя выполнение гидравлических и прочностных расчетов, определение размеров отдельных деталей, входящих в узлы, при которых будет обеспечена их характеристика.

Литература

-

Молчановы «Машины и оборудование для добычи нефти и газа».

Лекция 6 «Оборудование для добычи НиГ»

Бесштанговые гидропоршневые насосные установки

Одним из основных недостатков рассмотренных ранее штанговых скважинных насосных установок является использование для привода скважинного насоса колонны штанг – элемента с низкой прочностью, малой жесткостью, малой износо и коррозийной стойкостью, со значительным собственным весом. Эти недостатки не позволяют эксплуатировать ШСНУ в глубоких направленных скважинах.

Для эксплуатации подобных скважин насосами объемного действия, его привод – объемный гидродвигатель возвратно-поступательного действия – устанавливают в непосредственной близости от скважинного насоса. Гидродвигатель приводится в действие потоком рабочей жидкости, закачиваемой силовым насосом, расположенным на поверхности.

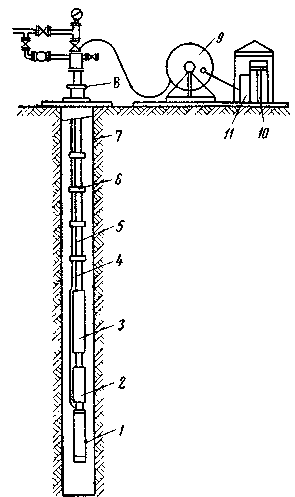

Конструктивно гидропоршневая насосная установка (ГПНУ) представляет собой: скважинный насос и гидродвигатель, объединенные в один насосный агрегат, колонны насосно-компрессорных труб, блок подготовки рабочей жидкости и насосный блок. Назначение этих элементов: насосный блок преобразует энергию приводного двигателя (эл. двигатели, ДВС) в механическую энергию потока рабочей жидкости; гидропоршневой погружной насосный агрегат преобразует энергию рабочей жидкости; система колонн НКТ является каналами для рабочей и пластовой жидкости; а блок подготовки рабочей жидкости служит для очистки пластовой жидкости от газа, песка и воды перед использованием её в качестве рабочей в силовом насосе.

Гидропоршневые установки позволяют эксплуатировать скважины с динамическим уровнем до 4500 м, с max дебитом до 1200 м3/сут. при высоком содержании в пластовой жидкости воды (до 98%), песка (до 2%) и агрессивных компонентов.

Основные схемы гидропоршеневых насосных установок

ГПНУ различаются:

-

По типу принципиальной схемы циркуляции рабочей жидкости (открытая или закрытая); -

По принципу действия скважинного насоса (одинарного, двойного действия или дифференциальный); -

По принципу работы гидродвигателя (дифференциального или двойного действия); -

По способу спуска погружного агрегата (спускаемые по колонне НКТ – фиксированные или свободно сбрасываемые в скважину); -

По числу ГПНА, обслуживаемых одной наземной установкой (индивидуальные или групповые).

Рассмотрим основные особенности установок.

-

Тип принципиальной схемы циркуляции рабочей жидкости предопределяет способ возврата рабочей жидкости на поверхность. В установках с закрытой схемой, жидкость после совершения ею полезной работы из гидродвигателя по отдельному каналу поднимается на поверхность. Продукция пласта, выходящая из скважинного насоса, поднимается по своему отдельному каналу.

В установках с открытой схемой, жидкость выйдя из гидродвигателя, смешивается с жидкостью выходящей из скважинного насоса и поднимается по общему каналу.

Недостатком первой схемы является большая металлоемкость, поскольку от устья к погружному агрегату необходимо спустить три герметичных трубопровода. Достоинством этой схемы являются незначительные потери, определяемые лишь утечками из системы привода.

Установки с открытой схемой обладают меньшей металлоемкостью, т.к предполагают каналы только двух потоков жидкости – сверху вниз – рабочей, и снизу вверх – смеси рабочей и пластовой. Недостатком этой схемы является необходимость обработки большого количества рабочей жидкости.

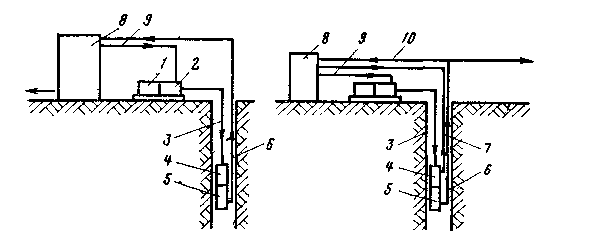

Принципиальные схемы гидропоршневых насосных установок

В каждой из них двигатель ( 1 ) приводит в действие силовой насос ( 2 ), который по колонне труб ( 3 ) подает рабочую жидкость к двигателю ( 4 ) гидропоршневого агрегата. Скважинный насос ( 5 ) забирает пластовую жидкость из скважины и по колонне труб ( 6 ) направляет её вверх. В установке с открытой схемой рабочая жидкость из мотора поднимается на поверхность по колонне труб ( 6 ), а в установке с закрытой схемой – по отдельнгой колонне ( 7 ).

-

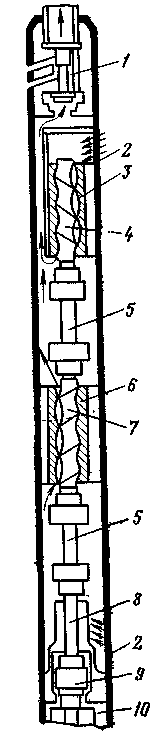

По принципу действия скважинного насоса ГПНА существующие конструкции можно разделить на группы с насосами одинарного (а), двойного (б) и дифференциального действия (в).

Схемы насосов погружных агрегатов

В агрегатах одинарного действия шток с двумя поршнями совершает возвратно-поступательное движение в результате попеременной подачи жидкости из напорного трубопровода в полости ( 3 , 4 ). Жидкость распределяется золотниковым устройством. В результате в насос одинарного действия при ходе поршня вверх пластовая жидкость через всасывающий клапан ( 1 ) попадает в полость ( 6 ), а при ходе поршня вниз вытесняется через нагнетательный клапан ( 2 ) в напорный трубопровод. В агрегатах двойного действия при перемещении поршня насоса вверх пластовая жидкость попадает через клапан ( 1 ) в полость и вытесняется из полости ( 5 ) через клапан ( 2 ).

При ходе поршня вниз пластовая жидкость вытекает из полости ( 6 ) через клапан ( 2 ) и поступает в полость ( 5 ) через клапан ( 1 ). В агрегатах с насосом дифференциального действия поршень в насосе выполнен с расположенным в нем нагнетательным клапаном ( 2 ). При ходе поршня вниз нагнетательный клапан ( 1 ) закрыт, из полостей ( 5 , 6 ) в напорный трубопровод вытесняется объем жидкости, равный объему штока, находящегося в полостях. При ходе поршня вверх, нагнетательный клапан ( 2 ) закрыт, а всасывающий ( 1 ) открыт. В результате пластовыя жидкость вытесняется из полости ( 5 ) в напорный трубопровод и поступает в полость ( 6 ).

-

По принципу действия гидродвигателя ГПНА различаются дифференциального или двойного действия. Двигатель работает следующим образом: рабочая жидкость поступающая сверху непрерывным потоком, поступает во внутреннюю полость агрегата через отверстия в верхней части корпуса. Посредством золотника и системы сообщающихся каналов жидкость направляется в полости над и под поршнем, обеспечивая его перемещение вверх и вниз. -

По способу спуска ГПНА различаются : агрегаты спускаемые на колонне НКТ – фиксированные и так называемые свободные агрегаты. Первые жестко соединяются с колонной НКТ, что сопряжено с большими затратами времени. Для монтажа свободных агрегатов в нижней части труб устанавливается специальное седло, а на устье – ловитель и специальная обвязка, позволяющая изменить направление потоков в колоннах НКТ.

Помимо перечисленных отличительных признаков установки выпускаются различным конструктивным исполнением и взаимным расположением каналов для подвода и отвода жидкости от ГПНА. В качестве каналов могут использоваться специальные колонны НКТ либо внутренняя полость эксплуатационной колонны, а относительно друг друга колонны могут располагаться концентрично или же параллельно. В зависимости от типа гидравлической схемы установки и типа ГПНА конструкции нижней части внутрискважинного оборудования могут быть различными.

Использование ГПНА в сочетании с закрытой схемой усложняет внутрискважинное оборудование, т.к. требует дополнительного канала для рабочей жидкости.

В состав наземного оборудования установок входят: силовой насос с приводом, оборудование устья скважины и блок очистки рабочей жидкости. Наиболее ответственной частью наземного оборудования является силовой насосный агрегат. Как правило применяются 3х –5ти плунжерные горизонтальные или вертикальные насосы мощность привода которых от 14 до 300 кВт, развиваемое давление до 35 МПа.

Наземный агрегат может применятся как для привода одного ГПНА, так и для нескольких, расположенных в различных скважинах.

Блок подготовки рабочей жидкости имеет параметры, обусловленные прежде всего, типом гидравлической схемы установки: открытой или закрытой. В качестве рабочей жидкости используют сырую нефть, после того как из неё удалены газ, вода и абразив. Схема простейшей установки для подготовки рабочей жидкости включает трёхфазный сепаратор, отделяющий свободный газ и воду от нефти и буферную ёмкость для хранения и отстаивания нефти.

Гидропоршневые НУ относятся к группе сложных комплексов расчеты и принципы конструирования которых сложны. Создание новых установок ведется на основании опыта эксплуатации и на базе лабораторных и промысловых эксперементов.

Интенсивное развитие способа добычи нефти ГПНА обусловлено высокой эффективностью его применения в осложненных условиях, на месторождениях разрабатываемых посредством наклонно-направленных скважин глубиной до 4500 м. с удалением забоя от устья в горизонтальном направлении до 2500 м. в настоящее время выпускают ГПНА более 60 типоразмеров.

Бесштанговые центробежные и винтовые электронасосные установки

Необходимость увеличения отбора жидкости до 500700 м3/сут. из скважин средней глубины подвески 10001300 м. привела к применению для этой цели центробежных насосов. Эти насосы не требуют уменьшения промежуточных передач для уменьшения частоты вращения вала по сравнению с частотой вращения приводного двигателя, у них отсутствуют периодически работающие нагнетательные и всасывающие клапаны, нет пар трения, детали которых движутся возвратно-поступательно.

В установке погружного центробежного насоса первичный двигатель располагается в скважине в непосредственной близости от многоступенчатого центробежного насоса. Это позволяет уменьшить длину механической трансмиссии и передать насосу значительные мощности (до 150 кВт). Эл. двигатель и насос объединяются в один агрегат подвешенный к колонне НКТ. Вдоль колонны НКТ проходит кабель, по которому эл.энергия подводится к двигателю.

Установка погружного центробежного насоса состоит из погружного агрегата, включающего специальный погружной маслозаполненный эл. двигатель ( 1 ), протектор ( 2 ) и центробежный многоступенчатый насос ( 3 ).

Специальный кабель ( 4 ) прикрепленный к колонне НКТ ( 5 ) хомутами ( 6 ). С помощью устьевого оборудования ( 8 ), установленного на колонной головке эксплуатационной колонны ( 7 ), подвешена колонна НКТ. Рядом со скважиной устанавливается кабельный барабан ( 9 ) и автотрансформатор ( 10 ) со станцией управления ( 11 ).

Установка центробежного насоса

Центробежный насос обычно износостойкого или коррозионностойкого исполнения. Он представляет собой набор большого числа рабочих колес и направляющих аппаратов. Рабочие колеса установлены на валу, который опирается на подшипники, расположенные вместе с направляющими аппаратами внутри корпуса. Число ступеней насоса колеблется от 84 до 332 и если их не удается разместить в одном корпусе длиной 55,5 м. то их заключают в 2 или 3 корпуса.

Погружной электродвигатель представляет собой трехфазный асинхронный короткозамкнутый двигатель, внутренняя полость которого заполнена маслом. Он состоит из корпуса, внутри которого размещены статор и ротор. Вал ротора установлен на подшипниках, масло циркулирует внутри двигателя с помощью турбины, смазывает подшипники и отводит тепло от источника нагрева к корпусу, который, в свою очередь, охлаждается пластовой жидкостью.

Протектор служит для гидравлической защиты эл. двигателя от пластовой жидкости и обеспечивает компенсацию изменения объема масла при изменении его температуры.

Кабельная линия обеспечивает подвод эл. энергии к погружному двигателю. Она состоит из основного кабеля круглого сечения , соединенного с ним плоского кабеля и муфты кабельного ввода. Кабель круглого сечения располагается вдоль НКТ от станции управления до погружного агрегата и проходящего мимо него кабеля.

Станция управления служит для включения и выключения агрегата, контроля режима его работы.

Трансформатор системы электроснабжения установок предназначен для повышения сетевого напряжения тока для необходимого рабочего напряжения эл. двигателя.

Оборудование устья скважины – обеспечивает удержание навесу колонны НКТвместе с агрегатом и кабелем, герметизацию затрубного пространства, установку приборов, отвод в манифольд продукции скважины и т.д.

Методика выбора насосной установки

В методику подбора положен ряд критериев, прежде всего экономический – обеспечение min затрат на добычу 1 т. при этом необходимо учитывать фактор надежности.

Помимо перечисленных критериев, вариант должен отвечать условиям освоения скважины заглушенной водой. Это условие необходимо при возбуждении скважины снижением уровня жидкости и созданием напора. Считается, что максимальный напор может превышать оптимальный в 1,21,5 раза.

В первом приближении типоразмер насоса, а он в дальнейшем определяет параметры всех остальных узлов, можно выбрать из условия соответствия его подачи и напора, требуемых по условиям эксплуатации скважины.

Винтовые электронасосы

Существенным недостатком центробежных насосов является низкая эффективность при работе в скважинах с дебитами ниже 60 м3/сут. и с маленьким диаметром эксплуатационных колонн. Электровинтовые насосы скомпонованы аналогично УЦЭН, но вместо гидродинамического центробежного насоса используют объемный – винтовой насос.

Принцип действия винтовых насосов заключается в том, что винт насоса и его обойма образуют по всей длине ряд замкнутых полостей, которые при вращении винтов передвигаются от –приема насоса к его выкиду. В начальный момент каждая полость сообщается с областью приема насоса, при продвижении вдоль оси насоса её объем увеличивается, заполняясь перекачиваемой жидкостью, после чего становится полностью замкнутым. У выкида объем полости сообщается с полостью нагнетания, постепенно уменьшается, а жидкость выталкивается в трубопровод. Винтовые насосы могут быть с несколькими или с одним винтом.

У одновинтового насоса замкнутая полость образуется одним металлическим винтом и резиновой обоймой.

Винт имеет однозаходную плавную нарезку с весьма большим отношением длины винта к глубине нарезки (1530). Обойма насоса имеет внутреннюю поверхность соответствующую двухзаходному винту, у которого шаг винтовой поверхности равен удвоенному шагу винта насоса. Винт вращается вокруг своей оси по окружности с радиусом равным её эксцентриситету. Для увеличения долговечности насоса винт изготавливают из стали с покрытием хромом, обойму – из маслотермостойкой резины с высоким сопротивлением абразивному изнашиванию.

Винтовой насос подвешивается в скважине по НКТ вместе с протектором и эл. двигателем и токоподводящим кабелем. Все элементы эл. привода у одновинтового насоса такие же, как и у центробежного насоса. Одновинтовые насосы для добычи нефти, расчитаны для подачи 40, 80, 100 м3/сут. и напором 800 и 1400 м. для применения в 146 и 168 мм колоннах. КПД насосов в пределах 0,40,7. Вязкость нефти не уменьшает КПД. Насосы работают от двигателей с 28003000 об/мин.

Схема винтового скважинного насоса

Лекция 7 «Оборудование для добычи НиГ»

Структура подземного ремонта и освоения скважин. Классификация применяемого оборудования

Современная техника разработки нефтегазовых месторождений и эксплуатации скважин не обеспечивает долговечности собственно скважины и спущенного в неё оборудования в течении срока жизни месторождения. За время эксплуатации, как сама скважина, так и её эксплуатационное оборудование неоднократно отказывают. Для ликвидации подобных ситуаций становится необходимо выполнять работы, обычно называемые подземным ремонтом скважин.

Обеспечение работоспособности оборудования, спущенного в скважину для её эксплуатации, т.е. оборудование для подъема пластовой жидкости или газа, относится к текущему ремонту скважин. Работы по восстановлению ствола скважины, её фильтра, устьевой части скважины, работы по изоляции подошвенных вод пласта и его прифильтровой зоны; работы связанные с переходом на эксплуатацию нового горизонта, по забуриванию новых стволов принято называть капитальным ремонтом скважины.

Текущий ремонт скважин – самый массовый и в то же время самый тяжелый и трудоемкий.

Капитальный ремонт скважин хотя и не очень массовый (по объему в 10 раз меньше текущего) отличается значительной продолжительностью. Применяемый в настоящее время комплекс технических средств для ремонтных процессов велик по номенклатуре и отличается исключительным многообразием типов. Это объясняется разнообразием операций, составляющих процессы. Поэтому для изучения комплекса технических средств необходима их классификация и систематизация.

Пооперационная структура процессов ремонта и освоения скважин

Процесс текущего ремонта скважин независимо от его назначения состоит из транспортных, подготовительно-заключительных, спуско-подъемных, технологических операций.

Целью транспортных операций является доставка комплекса средств выполнения ремонта к скважине и от неё. Цель подготовительных операций – подготовка скважины и приустьевой зоны к выполнению СПО, для подъема из скважины оборудования и его спуска в скважину, а так же подготовка к выполнению технологических операций. На выполнение технологических операций в цикле текущего ремонта тратиться 0,050,3 всего времени. Совершенно особое значение по влиянию на трудоемкость и суммарные затраты времени текущего ремонта в целом имеет группа спуско-подъемных операций. Эта группа операций как и технологические наиболее специфична только в нефтегазодобывающей промышленности.

Особенностью капитального ремонта скважин является необходимость в целом ряде случаев выполнять операции, аналогичные операциям, осуществляемым при сооружении скважин, т.е. транспортировку и монтаж буровой установки, и все остальные операции по проводке, закачиванию и освоению скважины.

Пооперационная структура процесса освоения скважин значительно проще структур подземного ремонта. Анализ показывает, что во всех трех процессах выявляются операции – аналоги. Например – СПО, транспортные, подготовительно - заключительные работы. Выявление операций – аналогов в разных процессах способствует созданию для их выполнения однотипных унифицированных машин, оборудования, инструмента и средств механизации, резко повышая тем самым их эффективность.

Классификация оборудования для текущего и капитального ремонта и освоения скважин

Оборудование для текущего ремонта скважин состоит из спуско – подъемного, технологического и транспортного.

Спуско–подъемное – подъемники и агрегаты, инструмент, средства механизации, средства автоматизации. Технологическое – промывочные агрегаты, депарафинизационные агрегаты, тартальное оборудование. Транспортное оборудование – транспортные базы колесные, гусеничные, плавучие, на воздушной подушке.

Оборудование для капитального ремонта скважин состоит из:

-

Агрегатированного оборудования (установки); -

Инструмента для внутрискважинных работ (долота, трубы, ловильный инструмент); -

Инструмента для СПО (элеваторы, ключи); -

Неагрегативного компануемого оборудования (вышки, насосы, роторы, талевые системы, подъемники).

Главное отличие техники капитального ремонта скважин от техники текущего заключается в широком использовании комплекса бурового оборудования. Оборудование применяемое при обеих видах ремонтов отличается большим числом и разнообразием назначения и специфика работ потребовала создания самостоятельных служб текущего и капитального ремонта скважин.

Спуско-подъемные операции при текущем и капитальном ремонтах и освоении скважин.

В отличии от СПО, при бурении скважин, где его продолжительность не превышает 510% времени строительства скважин, СПО при текущем ремонте как по времени, так и по затратам труда является его основой. Объемы работ СПО при капитальном ремонте и освоении скважин во много раз меньше, чем при текущем ремонте. В отличии от СПО при бурении, капитальном ремонте и освоении скважин, при текущем ремонте объектом этих операций кроме НКТ являются так же насосные штанги, токонесущие кабели, гибкие (наматываемые) трубы, штанги и канаты. СПО представляют собой циклические повторяющиеся операции. Число циклов при спуске и подъеме равно. Спуск и подъем гибких наматываемых колонн труб и штанг, а также токонесущего кабеля не превышает 5% от всего объема работ. В общем виде время затрачиваемое на подъем колонны будет:

TП=kt

где k – число свечей в колонне;

t – среднее время подъёма одной свечи.

Затраты времени на спуск и подъем колонны труб или штанг будут зависеть от целого ряда факторов: от скорости подъема колонны, от мощности привода подъемника, от трудоемкости выполнения остальных операций, от длины свеч, от технологии выполнения СПО.

Технология спуско-подъемных операций

Многие годы СПО выполнялись в определенной последовательности с одинаковыми приемами и содержанием операций. Затем появились новые способы, отличающиеся уровнем механизации и степенью совмещения разных операций по времени.

Сопоставление технологий СПО показывает, что предпочтительней использование совмещения операций с максимальной их механизацией и автоматизацией. В этом случае затраты труда и времени минимальные. Технология работы с непрерывными трубами и штангами обеспечивает наибольшую скорость подъема (спуска) колонны и резкое упрощение как технологии СПО так и оборудования для их выполнения. Преимуществом последнего является непрерывность подъема или спуска НКТ или штанг при постоянной скорости. Это исключает гидравлические удары, разрушающие ствол, прифильтровую зону скважины, пласт. Исследования показали, что увеличение длины свечи уменьшает трудоёмкость спуска – подъема и ускоряет его. На этом основании возникла тенденция увеличения длины свечи увеличением числа составляющих её труб. Это привело к увеличению высоты вышек и существенным изменением в конструкции узлов подъемников. Для определения эффективности этого направления были выполнены исследования которые показали:

-

При высокой степени совмещенности операций увеличение длины свечи ускорения спуско-подъемных операций почти не дает. -

Без совмещения операций эффект от увеличения длины свечей существенный. Однако уже при n=3 приращение эффекта резко уменьшается. Увеличение длины свечи приводит к соответствующему увеличению габаритов основных узлов подъемника, его массы. Это ухудшает их монтажеспособность, транспортабельность.

Отсюда следует, что в районах с наиболее тяжелыми условиями транспортировки оборудования целесообразно применять агрегаты рассчитанные на применение свечей с малой длиной и для районов с хорошими условиями транспортирования – на большую длину свеч.

Трудоемкость спуско-подъемных операций

Основное внимание исследователей, конструкторов, производственников в течении длительного времени было сосредоточено на совершенствовании подъемника, его привода, трансмиссии, лебедки талевой системы, вышки. В результате подъемники превратились в мощные и сложные агрегаты. Совершенствованию других операций уделялось мало внимания. В результате возникло положение, при котором темп спуско-подъемных операций перестал увеличиваться, а трудоемкость не снизилась. Отсюда был сделан вывод, что главные резервы сокращения затрат времени и труда на СПО заложен в остальных операциях, на время выполнения которых качество подъемника почти не влияет.

Исследования показали необходимость уделить внимание совершенствованию оборудования и инструментов для выполнения остальных операций и комплексному подходу к совершенствованию техники СПО.

Инструмент для спуско-подъемных операций

При существующем уровне механизации и используемых технологиях СПО, они выполняются при всех видах подземного ремонта и освоения скважин с использованием ручного инструмента. К этому инструменту относятся: трубные элеваторы и штропы, трубные ключи, штанговые элеваторы и штанговые ключи.

-

Элеваторы и штропы.

Элеваторы трубные предназначены для удержания на весу колонны труб при её подъеме или спуске, а так же для удержания отдельных труб или свеч. Элеватор – грузоподъемное устройство воспринимающее вес колонны труб и дополнительные нагрузки. Суммарная предельно допустимая нагрузка на элеватор называется его грузоподъемностью. Штропы, на которые подвешивается элеватор на талевый крюк служат промежуточным звеном между ним и талевым крюком. Штропы также относятся к грузоподъемным устройствам, а их грузоподъемность определяется аналогично грузоподъемности элеватора. Операции по зпрядке и снятию элеватора с трубы выполняются вручную. Следовательно, с точки зрения возможного сокращения времени выполнения операций массы элеваторов и штропов имеют решающее значение. Однако элеваторы и штропы используемые при подземном ремонте должны обеспечивать грузоподъемности до 100120 т. при этом массы их значительны и они конструктивно сложны с точки зрения безопасности. Таким образом налицо противоречие с одной стороны надежность и безопасность, с другой ускорение оперирования. Задача состоит в их оптимальной конструкции.

Элеватор работает вне помещения при температурах окружающей среды и находится в контакте с трубами покрытыми парафином, нефтью, водой поэтому конструкция и изготовление элеватора должны обеспечивать его надежность в эксплуатационных условиях.

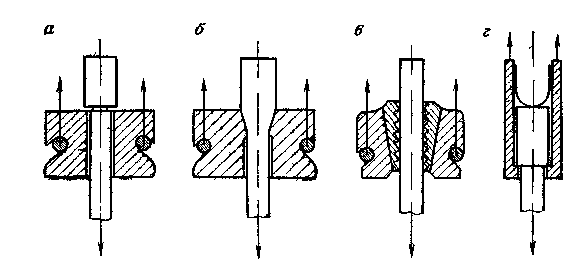

Выпускаются четыре типа элеваторов:

-

по болочной схеме – для труб с муфтами, для безмуфтовых труб с наружной высадкой, для безмуфтовых труб гладких;

-

по втулочной схеме, удерживающим трубу путем опоры торца муфты трубы на опорный бурт внутри элеватора. Используется для муфтовых труб.

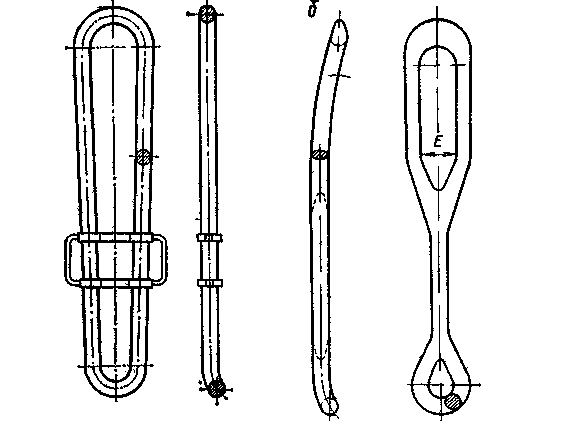

Схемы трубных элеваторов:

а —балочный для труб с муфтами; б —балочный для безмуфтовых труб с наружной высадкой; в — балочный для безмуфтовых труб гладких; г — втулочный

Штропы для трубных элеваторов изготавливают трёх типов: два в виде петель – для балочных элеваторов, в виде серьги - для втулочных элеваторов.

Схемы штропов для трубных элеваторов

а – петельный для балочных элеваторов; б – двухпетельный системы Уманчика – Яковенко для балочных элеваторов

Масса элеватора примерно пропорциональна его грузоподъемности и зависит от диаметра труб для которых он предназначен. Грузоподъемности же элеваторов зависят от глубин скважин. Существуют стандарты на ряд грузоподъемностей элеваторов. Стандартами регламентируются так же размеры и типы элеваторов.

Трубные элеваторы изготавливают из стальных кованных, штампованных или литых заготовок из сталей легированных хромом, молибденом, никелем. Штропы изготавливаются из сплошной цельнокатаной бандажной заготовки с последующей многократно повторяющейся проковкой её вплоть до получения окончательной формы.

Наиболее совершенной конструкцией штропов является двухпетельная. Этот штроп удобен в работе однако его изготовление усложнено. Изготавливается он путем сочетания литья и проковки. Это обеспечивает высокое качество и необходимую прочность.

Недостатками балочных элеваторов является их большой вес и металлоемкость до 100 кг. Большие шасси трубных элеваторов обусловлены схемой, представляющей собой балку на двух опорах (штропы), нагруженную весом колонн труб посредине. В результате корпус балочного элеватора работает на изгиб. При этом напряжение изгиба тем меньше, чем меньше изгибающий момент, который зависит от расстояния между опорами. Отсюда вывод, что для облегчения элеватора его конструкция должна позволять предельно близко размещать штропы. В лучших конструкциях элеваторов это предусмотрено и резервы облегчения за счет уменьшения плеча исчерпаны. Были попытки использования в качестве материалов для изготовления элеваторов высокопрочного алюминиевого сплава, но это не привело к его облегчению. Облегчение элеватора достигнуто за счет разработки новой конструкции – втулочного элеватора, корпус которого вытянут в направлении нагрузки, и работает в основном на растяжение.

Принципиально новое решение конструкции элеватора обеспечило качественно новые показатели – масса его примерно в 4 раза меньше массы балочного элеватора одинаковой грузоподъемности.

Принцип устройства втулочного элеватора позволил упростить изготовление штропа, придав ему форму серьги и многократно уменьшить его массу. Это облегчило и улучшило технологию изготовления, сократило отход металла при обработке! Малая масса элеватора позволяет изготовлять его из сталей высокопрочных марок.

Втулочные и балочные элеваторы стандартизированы и должны подвергаться контролю состояния, при этом особое внимание должно уделяться состоянию запорной системф, шарниров и пружин.

-

Спайдеры.

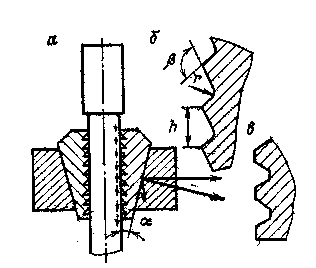

Спайдером называется устройство для удержания на весу колонн спущенных в скважину труб путем захвата их за гладкую часть трубы. Спайдер позволяет спускать и поднимать колонны безмуфтовых труб. Эффект захвата и удержания трубы в клиньях спайдера объясняется свойствами клиньевого соединения.

Схема клиньевого спайдера

Для функционирования спайдера необходимо выполнение нескольких условий, главное из которых – надежный захват трубы клиньями без проскальзывания и исключение при этом повреждения её. Спайдер работает в тяжелых условиях – трубы покрыты нефтью, слоем коррозии, эмульсиями.

Для функционирования спайдера необходимо выполнение нескольких условий, главное из которых – надежный захват трубы клиньями без проскальзывания и исключение при этом повреждения её. Спайдер работает в тяжелых условиях – трубы покрыты нефтью, слоем коррозии, эмульсиями.

Надежный захват трубы происходит при оптимальном соотношении трех главных величин: угла наклона клина, коэффициента его сцепления с трубой и коэффициента трения тыльной поверхности клина и внутренней поверхности спайдера. Поэтому для увеличения удерживающей способности и уменьшения обжимающих трубу усилий внутренняя поверхность клиньев должна иметь насечку, тыльная поверхность клина и контактирующая с ней поверхность корпуса спайдера должна быть гладкой. Наибольшее применение получили: насечка представляющая собой резьбу с шагом h=78 мм. и уклоном резьбы =800; насечка представляющая собой выступы, каждый из которых имеет усеченную форму с поверхностью усечения 33 мм.

Было определено, конусность спайдеров при высокой чистоте поверхностей контакта клина с корпусом должна быть равной 9030’. Клинья спайдеров многозвенные – три, четыре. При малом числе клиньев вероятно смятие трубы, при большом числе захват трубы клиньями далек от идеального, т.к. диаметр трубы меняется по длине из-за износа. Спайдер состоит из кольцевого разъемного корпуса, внутри которого находятся шарнирно связанные клинья. Клинья предназначены для одного размера труб. Наименее износостойка насечка клиньев. Поэтому клинья изготавливаются сборными из корпусов, в которые вставляются сменные плашки с насечкой. Корпус спайдера и клиньев изготавливается из углеродистой стали и подвергается термообработке. Спайдеры стандартизированы.

-

Ключи.

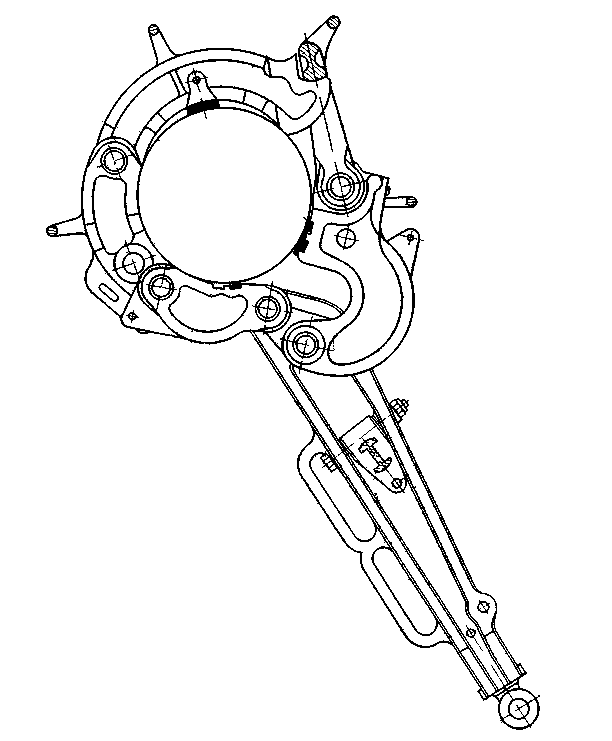

Трубные ключи предназначены для свинчивания и развинчивания труб при спуско-подъемных операциях. Главные требования к ключам – надежный захват и полное исключение повреждения трубы.

Ключ трубный для бурильных труб

Принцип действия трубных ключей заключается в использовании эффекта «самозатяжки», т.е в нарастании обжимающего трубу усилия по мере увеличения вращающего момента. Поскольку вероятность смятия трубы возрастает с увеличением обжимающих её усилий, конструкция ключа должна обеспечивать передачу вращающего момента при возможно меньшем обжимающем усилии. Очевидно оно будет тем меньше, чем больше коэффициент трения на контакте между телом трубы или муфты и ключа. Поэтому из-за наличия жидкости, парафина, смол на поверхности трубы конструкция ключа должна выполнятся таким образом, чтобы эта смазка выдавливалась с контактной поверхности. Поскольку поверхность трубы никогда не бывает строго цилиндрической и постоянного размера, кинематика ключа должна обеспечивать его контакт с реальной поверхностью трубы на возможно большей её площади, в противном случае ключ будет деформировать трубу. В начальный момент свинчивания или развинчивания трубы, обжимающее усилие минимально, поэтому ключ оснащается острым элементом – сухарем. Затем по мере нарастания усилия возникает контакт поверхности ключа и трубы, которая начинает поворачиваться за счет сил трения. Это приводит к значительным нагрузкам на сухарь и большим распорным усилиям в деталях ключа. Поэтому необходимо повышать износостойкость сухарей и обеспечить прочность элементов ключа.

Для НКТ используются ключи с моментами не превышающими =7 кНм, для бурильных труб - 60180 кНм, масса ключей 80320 кг. Во время работы ключи подвешивают, а усилие для свинчивания или отвинчивания предается канатом от лебедки на конец рукоятки ключа. Из-за больших распорных усилий, возникающих в деталях ключа, они изготавливаются сложной формы с равнопрочными сечениями путем штамповки или литья.