ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 414

Скачиваний: 3

СОДЕРЖАНИЕ

Глава 2. Первичные преобразователи

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

В

схемах автоматического управления

электроприводами для пуска, торможения,

остановки, контроля за исправностью и

предельной частотой: вращения,

регулирования частоты вращения

применяют реле частоты вращения, в

конструкции которых использованы

принципы механических, электромеханических,

электровакуумных (например, фотореле)

и других приборов.

В

схемах автоматического управления

электроприводами для пуска, торможения,

остановки, контроля за исправностью и

предельной частотой: вращения,

регулирования частоты вращения

применяют реле частоты вращения, в

конструкции которых использованы

принципы механических, электромеханических,

электровакуумных (например, фотореле)

и других приборов.

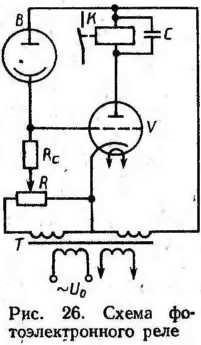

Рассмотрим схему фотоэлектронного реле (рис. 26).

Поскольку мощность- получаемого сигнала от фотоэлемента очень мала, его предварительно усиливают, а затем подают на электромагнитное реле, контактную систему которого используют для включения управляющих устройств оборудования. Питание схем осуществляется переменным током через трансформатор Т.

В течение отрицательных полупериодов изменения напряжения на анодах лампы V и фотоэлемента В анодный ток отсутствует независимо от интенсивности освещения фотоэлемента. При положительных полупериодах и освещенном фотоэлементе фотоны создают на резисторе /?с падение напряжения и в лампе возникает анодный ток, вызывающий срабатывание реле К.

Для устранения пульсации реле параллельно его обмотке включают конденсатор С. Для настройки срабатывания реле в зависимости от интенсивности Освещенности используется переменный резистор Я.

В литейном производстве фотореле применяют для включения исполнительных механизмов систем автоматизации формовочных машин и выбивных устройств.

-

Реле времени

Реле времени — это элементы автоматики, предназначенные для получения заданной выдержки времени при включении-выключении. цепей управления.

В зависимости от метода получения выдержки времени различают механические, электромеханические, электрические, тепловые, пневматические и другие реле времени. Они отличаются видом управляющего сигнала и устройством замедляющего элемента.

Для получения сравнительно небольшой выдержки времени применяют схемы замедления с использованием исполнительных реактивных элементов (резистора, диода или конденсатора).

в) б) В)

Рис. 27. Схемы увеличения времени выдержки реле:

а — с резистором Л, б — с диодом V'. в — с конденсатором С

Простейшие схемы для получения выдержки времени до 5 с, позволяющие замедлить нарастание или спадание токов в обмотке реле постоянного тока» показаны на рис. 27. Параллельно обмотке реле К можно включить резистор Я, полупроводниковый диод V, конденсатор С, как это показано соответственно на рис. 27, а—в.

Шунтирование репе резистором или диодом дает возможность после отключения ключа 5 поддержать протекание тока в рбмотке реле, что позволяет получить выдержку времени при отпускании. Изменением сопротивления Я и емкости С (рис. 27, а, в) можно в широких пределах менять время задержки срабатывания реле.

Для создания выдержки времени больших размеров применяют электромагнитные, электронные, контактные и другие реле времени. Выдержка времени у электромагнитных реле осуществляется с помощью различных устройств, встраиваемых в реле. Так, задержка времени может осуществляться демпфированием специальной короткозамкнутой обмоткой, изготовленной из меди, латуни или алюминия, установленной на магнитопроводе. При выключении тока в короткозамкнутой обмотке индуцируются ЭДС и магнитный поток, направляемый в' ту же сторону, что и поток в рабочей обмотке реле. Поэтому суммарный поток уменьшается не столь быстро, и якорь удерживается в течение 10 с. Выдержка времени у этих реле зависит от толщины немагнитной прокладки между якорем и магнитопроводом и натяжения пружины.

В автоматических устройствах часто требуются большие выдержки времени, длін этих целей широко применяют электро- двигательные и электронные реле времени.

В электродвигательных реле времени управляющий сигнал приводит к включению электродвигателя, который через редуктор поворачивает диск контактного устройства. Необходимая выдержка времени обеспечивается начальной установкой этого диска по отношению к неподвижным контактам. Привод этого реле осуществляется от синхронного двигателя. Промышленность выпускает различные типы электродвигательных реле.

Например, реле серии ВС-10 имеет пределы выдержки 2 ... 60 с, а реле серии ВС-10-38 1 ... 29 ч.

Электронные реле времени имеют большую точность и стабильность при диапазоне выдержки 0,01 ... 20 мин и более. В реле используют электронные лампы или транзисторы.

КОНТАКТНЫЕ АППАРАТЫ УПРАВЛЕНИЯ

Для коммутации силовых цепей и цепей управления систем автоматики применяют разнообразные электромеханические аппараты, имеющие подвижные контакты для соединения электрических цепей, и бесконтактные аппараты, в которых отсутствуют подвижные устройства, а электрическая цепь создается за счет гальванических связей и электронно-ионной проводимости полупроводниковых и электронных элементов. В литейных и термических цехах наибольшее распространение получили электромеханические аппараты общетехнического применения. Их можно разделить на две основные группы: аппараты ручного (неавтоматического) управления и аппараты' автоматического управления.

Аппараты ручного управления приводит в действие оператор, обслуживающий автоматизированные установки. К этой группе относятся кнопки управления и кнопочныечстанции, рубильники, пакетные и универсальные переключатели и т. д.

Аппараты автоматического управления приходят в действие от электрических сигналов (команд), подаваемых первичными преобразователями и командными аппаратами, на которые первоначально может воздействовать оператор. К их числу относятся щаговые искатели, командоаппараты, контроллеры и пускатели, бесконтактные аппараты и др.

По роду тока аппараты управления подразделяют: по коммутации —"аппараты постоянного и переменного тока; по приведению в действие — с катушками на постоянном или переменном токе.

Основной недостаток контактных аппаратов управления — образование в процессе коммутации электрической искры или дуги между контактами. От этого недостатка свободны бесконтактные аппараты, в которых отсутствуют подвижные электрические контакты. Поэтому основной технической характеристикой каждой контактной системы является ее допустимая разрывная мощность.

Рис.

28. Кнопка управления

В схеме кнопки управления типа КУ (рис. 28) подвижные контакты 3 кнопки механически связаны со стержнем толкателя /, при нажатии на который происходит замыкание подвижных контактов 3 с неподвижными 4. При отпускании толкателя он возвращается в исходное положение под воздействием возвратной пружины 2. Кнопочный механизм заключен в корпус 5.

Кнопки управления различных конструкций и назначений подразделяют по числу замыкающих и размыкающих контактов (от 1 до 4) и по виду защиты от воздействия окружающей среды (открытые, защищенные, герметические и взрывобезопасные).

Комплект кнопок, размещенных в общем корпусе, называют кнопочной станцией.

Для удобства обслуживания головки штифтов (кнопок) могут снабжаться надписями «Пуск», «Стоп», «Вперед» и т. п. Их окрашивают в различные цвета (кнопка «Стоп» — как правило, в красный цвет).

Рубильники, универсальные и пакетные переключатели относятся к группе аппаратов с ручным приводом и по своей конструкции являются аппаратами открытого типа.

Простейшим видом устройства для замыкания и размыкания электрических цепей является выключатель «рубящего» типа или рубильник. Рубильники подразделяют по номинальному току, по числу полюсов (двух- и трехполюсные), по роду привода (с центральной рукояткой или с боковой рукояткой, с центральным или боковым рычажным приводом). Их применяют для ручной коммутации электрических цепей постоянного и переменного тока с номинальным напряжением до 500 В.

Универсальные переключатели выпускают открытого, защищенного, герметического и взрывобезопасного исполнения и различают по числу секций и по числу коммутационных положений. Они предназначены для ручного переключения цепей управления напряжением до 400 В постоянного и до 500 В переменного тока промышленной частоты с силой тока до 20 А.

Пакетные переключатели (ПП) и включатели (ПВ) состоят из изолированных секций (пакетов), в пазах которых находятся контактные ножи. При определенном положении рукоятки неподвижные контакты могут соединяться между собой подвижными контактными ножами. Собирая пакеты с подвижными контактными шайбами и располагая их различным образом по отношению к неподвижным контактам, можно получать разнообразные Зхемы.

Пакетные переключатели и включатели открытого, защищен-; ного и герметического исполнений предназначены для применения в цепях постоянного тока напряжением до 220 В и переменного тока напряжением до 380 В для ручного переключения цепей с силой тока от 6 до 400 А.

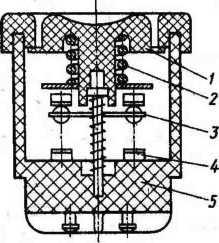

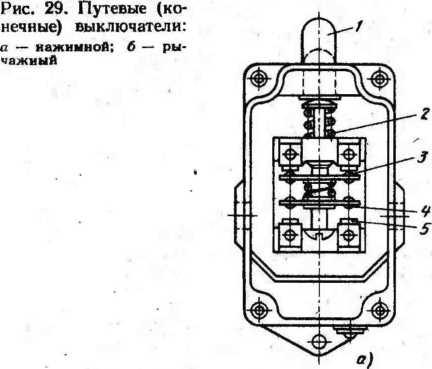

Путевые (конечные) выключатели — эхо аппараты, схожие с кнопкой управления, воздействие на контакты которых производится каким-либо рабочим механизмом при его движении. Их также называют конечными выключателями, если они установлены для контроля и ограничения положения движущегося механизма. Путевые выключатели по конструкции бывают контактными и бесконтактными. Последние отличаются высокой надежностью в работе. Контактные путевые выключатели бывают нажимными, рычажными или вращающимися.

Нажимной путевой выключатель (рис. 29, а) имеет шток 1, при нажатии на который подвижные контакты 4 перемещаются от верхних неподвижных 3 к нижним неподвижным контактам 5. Возврат штока в исходное положение осуществляется пружиной 2.

Для нормальной работы такого переключателя скорость движения механизма или его движущегося узЛа должна быть более 6,6 мм/с. При меньшей скорости подвижные контакты перемещаются медленно, что приводит к длительному горению дуги, возникающей между размыкающимися контактами, и их быстрому разрушению вследствие оплавления н усиленного окисления.

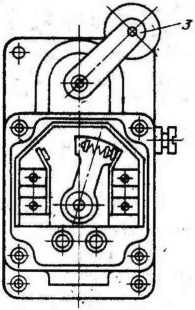

В рычажном путевом выключателе (рис. 29, б) устройством, которое воздействует на подвижные контакты 1, являете# рычаг 3 с механизмом мгновенного переключения контактов 1 от одной пары неподвижных контактов 2 к другой. По окончании внешнего воздействия на рычаг под действием пружины контакты 1 и сам рычаг 3 возвращаются в исходное положение.

Контакты таких выключателей переключаются с постоянной скоростью при определенном положении рычага независимо от скорости движения механизмов. Поэтому их применяют при малых скоростях движения механизмов при требованиях повышенной точности срабатывания.

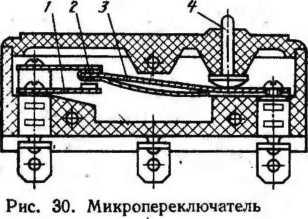

В

последнее время получили широкое

распространение микропереключатели,

одна из конструкций которых показана

на рис. 30. Прн нажатии на шток 4

ои давит на пружину 3.

При определенной силе нажатия на

шток пружина 3

перебрасывается по направлению движения

штока, размыкая контакт 2

и замыкая контакт 1.

Плоская пружина 3

выполнена из трех частей. Средняя часть

длиннее крайних, поэтому она всегда

находится в изогнутом состоянии и

стремится прижать контакты в их крайних

положениях (/ или 2).

Несмотря на малые размеры переключатель

работает прн напряжении 380 В, токе до

3 А и силе нажатия на шток 5

... 7 Н. Перемещение штока—

в пределах 0,5...0,7

мм. Время срабатывания микропереклк>

чателя 0,01 ... 0,02 с при ча- стрте включений

до 2 раз в минуту.

В

последнее время получили широкое

распространение микропереключатели,

одна из конструкций которых показана

на рис. 30. Прн нажатии на шток 4

ои давит на пружину 3.

При определенной силе нажатия на

шток пружина 3

перебрасывается по направлению движения

штока, размыкая контакт 2

и замыкая контакт 1.

Плоская пружина 3

выполнена из трех частей. Средняя часть

длиннее крайних, поэтому она всегда

находится в изогнутом состоянии и

стремится прижать контакты в их крайних

положениях (/ или 2).

Несмотря на малые размеры переключатель

работает прн напряжении 380 В, токе до

3 А и силе нажатия на шток 5

... 7 Н. Перемещение штока—

в пределах 0,5...0,7

мм. Время срабатывания микропереклк>

чателя 0,01 ... 0,02 с при ча- стрте включений

до 2 раз в минуту.