ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 334

Скачиваний: 2

СОДЕРЖАНИЕ

Глава 2. Первичные преобразователи

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

Перфокарты изготовляют из плотной бумаги, а перфоленты — из такой же бумаги или лавсана. На перфокарте или перфоленте пробиваются отверстия, совокупность которых составляет код программы. Если цикл программы повторяется, то перфолента может быть свернута в кольцо. Для считывания сигналов с перфокарты или перфоленты используют контактные щетки или фотоэлементы.

Оптические носители (кинолента, бумажная или лавсановая лента) выполняют аналогичные функции, что и перфолента, но считывание с них осуществляется только с помощью различных фотоэлементов. Разрешающая способность оптических носителей в основном определяемая качеством оптической системы, достигает 5—10 знаков на 1 мм длины.

Магнитные носители программы, широко используемые в цифровых ЭВМ, находят неограниченное применение в дискретных задающих устройствах промышленных станков с числовым программным управлением, где они заняли преобладающее место.

В качестве постоянных носителей программы находят широкое применение многоцепные переключатели различного вида, в качестве которых используют шаговые искатели, многоцепные реле времени, переключающие бесконтактные устройства и др.

-

ЭЛЕКТРИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Электрические исполнительные механизмы в зависимости от типа принципа действия делят на электромагнитные и электродвигательные.

Электромагнитные исполнительные механизмы являются наиболее простыми, надежными и быстродействующими из электрических исполнительных механизмов. Их используют для управления различного рода регулирующими и затворными клапанами, вентилями, золотниками и т. п. По виду движения исполнительного (регулирующего) органа (шток, выходной вал) электромагнитные механизмы подразделяют на электромагниты с прямолинейным движением и электромагнитные муфты с вращательным движением.

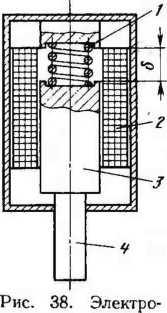

В. зависимости от требований электромагниты могут отличаться друг от друга конструктивно. Однако они имеют общие элементы (рис. 38): катушку 2, подвижный сердечник 3, возвратную пружину 1. С помощью подвижного сердечника энергия магнитного поля преобразуется в механическую и через шток 4 передается запирающему элементу. Перемещение сердечника, при котором происходит движение запирающего элемента, называют рабочим ходом 6.

По

характеру движения сердечника и

связанного с ним регулирующего органа

электромагнитные механизмы подразделяют

на тянущие, толкающие, поворотные,

удерживающие и реверсивные.

По

характеру движения сердечника и

связанного с ним регулирующего органа

электромагнитные механизмы подразделяют

на тянущие, толкающие, поворотные,

удерживающие и реверсивные.

В тянущих механизмах линейное перемещение сердечника направлено от точки приложения противодействующих сил, а в толкающих — наоборот. В поворотных электромагнитных механизмах при подаче напряжения на обмотку катушки силовой элемент поворачивается на определенный угол. Применение поворотных механизмов ограничивается вследствие малых крутящих моментов и громоздкости конструкции.

Реверсивные электромагнитные механизмы обеспечивают изменение'"перемещения силового элемента в зависимости от характера электрического сигнала. Реверсивный механизм обычно содержит два электромагнита, сердечники которых механически связаны с запирающим элементом.

По количеству позиций выходного силового элемента (регулирующего органа) различают одно-, двух- и трехпозиционные электромагнитные механизмы. У однопозиционных механизмов при подаче тока на обмотку катушки сердечник занимает одно определенное положение. У двухпозиционных механизмов силовой элемент занимает одно из двух положений в зависимости от того, на обмотку какого электромагнита подается электрический ток. После обесточивания он сохраняет занятое им положение. Выходной силовой элемент трехпозиционных электромагнитных механизмов при отсутствии тока в обмотках занимает нейтральное положение.

В зависимости от вида питающего напряжения электромагнитные механизмы могут быть переменного и постоянного тока, а также со сменными катушками переменного и постоянного токов с унифицированным магнитопроводом.

В настоящее время получили широкое распространение электромагнитные приборы серии ЭВ. Приводы ЭВ-1 и ЭВ-2 рассчитаны на длительный режим работы, а привод ЭВ-3 рассчитан на кратковременный режим работы (в течение 1 мин) при усилии 100 Н.

В термических и литейных цехах исполнительные механизмы с электромагнитным приводом используют в регуляторах температуры в топливных печах, давления и расхода сжатого воздуха в формовочных машинах.

Электромагнитные муфты являются связующим звеном между приводом и регулирующим органом. Электромагнитные муфты обладают высоким быстродействием, плавным пуском и регулированием скорости, просты в управлении и имеют мощность от нескольких ватт до сотен киловатт.

По принципу действия электромагнитные муфты разделяют на фрикционные и порошковые муфты и муфты скольжения.

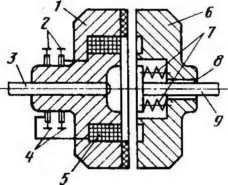

Фрикционная муфта (рис 39) состоит из двух полумуфт: ведущей 1 и ведомой 6, посаженных на валы 3 и Р. В корпусе ведущей полумуфты имеется обмотка 5, питаемая электрическим током через кольца 4 и щетки 2. При подаче постоянного электрического тока на обмотку возникает магнитный поток, который притягивает по шлицам 8 к себе ведомую полумуфту. Последняя, преодолевая усилие пружины 7, притягивается к ведомой полу- муфте. Силы трения между полумуфтами позволяют передать крутящий момент с ведущего вала на ведомый. При выключении тока магнитное поле исчезает, и пружины 7 разъединяют полумуфты друг от друга, прерывая тем самым вращение вала 9. Однодисковые муфты не позволяют передавать большие крутящие моменты. Для этого используют многодисковые муфты, имеющие большое число поверхностей трения.

г

г

Рис.

39. Электромагнитная фрикцион- Рис. 40.

Электромагнитная порошко-

Рис.

39. Электромагнитная фрикцион- Рис. 40.

Электромагнитная порошко-

иая муфта вая муфта

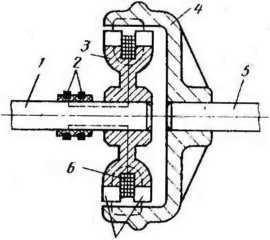

Порошковые муфты (ферропорошковые или магнитоэмульсионные) работают по принципу намагничивания ферромагнитной среды, заполняющей пространство между полумуфтами 1 и 2 (рис. 40). Ферромагнитная среда 4 представляет собой обычно смесь порошка карбонильного или кремнистого железа и смазывающего вещества (тальк, графит, масло), улучшающего проскальзывание полумуфт при холостом ходе и уменьшающего истирание ферропорошка. При подаче тока в обмотку 3 ведущей пол у муфты 1 возникает магнитное поле, намагничивающее отдельные частички железного порошка, которые слипаются между собой, увеличивая вязкость ферромагнитной среды. Ведомая полумуфта 2 начинает вращаться, передавая вращение на объект управления. Вязкость ферромагнитной среды зависит от силы тока в обмотке, следовательно, можно при росте тока увеличивать передаваемый крутящий момент. Таким образом, муфты вязкого трения являются управляемыми, т. е. позволяют плавно регулировать вращающий передаваемый момент, а следовательно, и частоту вращения ведомого вала.

і

Рис.

41. Электромагнитная муфта скольжения

Промышленность выпускает муфты- для механизмов малых мощностей типа ПМС с номинальным моментом 1,7 ... 30 Н-м. Для механизмов большей мощности выпускают муфты серии ИМС с номинальными моментами 70 ... 1600 Н-м.

Электродвигательный механизм состоит из исполнительного двигателя редуктора и тормоза. Сйгнал управления одновременно подается на двигатель и тормоз, при этом тормоз растормаживается и двигатель приводит в движение регулирующий орган. При снятии сигнала двигатель выключается, а тормоз останавливает движение регулирующего органа.

Исполнительными двигателями называют управляемые двигатели малой мощности, которые предназначены для преобразования электрического сигнала в механическое вращение вала.

Как правило, исполнительные двигатели имеют две обмотки: возбуждения и управления. Исключение составляют двигатели с постоянными магнитами. Обмотки возбуждения постоянно находятся под напряжением, а на обмотку управления сигнал подается лишь тогда, когда необходимо получить вращение вала. Так как исполнительные двигатели работают в схемах управления, то для них в основном характерны пуски, остановки или реверсии. Время их вращения обычно невелико, поэтому эти двигатели никогда не снабжаются вентиляторами. В цепях сопряжения переходных процессов исполнительные двигатели стремятся выполнить малоинерционными и малогабаритными. В настоящее время в качестве исполнительных двигателей используют двухфазные асинхронные, синхронные шаговые двигатели и двигатели постоянного тока.

Типы электродвигателей, их устройство и схемы выключения изучаются в курсе «Общая электротехника» и поэтому здесь не рассматриваются.

-

ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ

ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Гидравлические и пневматические исполнительные двигатели преобразуют энергию рабочей среды, находящейся под давлением, в механическую энергию поступательного или вращательного движения.

В качестве рабочей среды в гидродвигателях чаще всего используется минеральное масло, сохраняющее свои свойства при воздействии на него высокого давления. В пневмодвигателях рабочей средой служит сжатый воздух./ г

т

,7

\р,

Рис. 42. Мембранный исполнительный Рис. 43. Поршневой исполнительный механизм ‘механизм

В устройствах автоматического управления гидро- и пневмо- двигатели используют значительно реже, чем электрические. Однако в ряде случаев они оказываются единственно приемлемыми в техническом отношении.

Гидро- и пневмодвигатели способны развивать очень большие усилия (0,03 ... 0,3 МН) при малых габаритных размерах. По этим параметрам они превосходят все остальные двигатели. Они просты по конструкции, надежно работают и не нуждаются в редукторах для согласования с регулирующим органом. Гидравлические и пневматические двигатели имеют одинаковый принцип действия, их различие лишь в быстродействии.

Различают две основные разновидности гидро- й пневмодвигателей: с поступательным движением (мембранные и поршневые) и с вращательным движением (шестеренчатые, лопастные, плунжерные и турбинные).

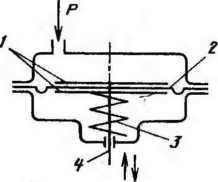

В мембранном исполнительном механизме (рис. 42) перемещение выходного штока 4 осуществляется силой, создаваемой давлением.рабочей среды на мембрану 2. При этом возвратная пружина 3 сжимается. Чем больше диаметр мембраны, тем большее усилие может быть передано на регулирующий орган. Полость под мембраной соединена с атмосферой. При снятии давления мембрана и, следовательно, шток возвращаются возвратной пружиной в исходное положение. Диски 1 обеспечивают жесткость мембраны, изготовленной из прорезиненной ткани.

Значительно реже применяют поршневые исполнительные механизмы. Их используют в тех случаях, когда шток необходимо перемещать на расстояние более 300 мм.

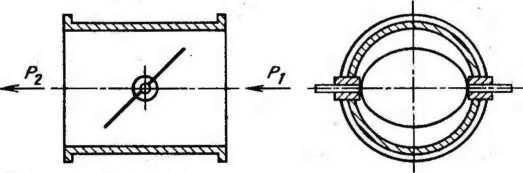

В цилиндре 1 исполнительного механизма (рис. 43) перемещается поршень 2 со штоком 3. Поршень будет неподвижен при равенстве давлений Рг и Р2. Если давление в левой полости больше, то на поршень будет действовать сила, равная разности давлений Рг и Р2, умноженной на площадь поверхности поршня. Под действием этой силы поршень начнет перемещаться вправо. Шток 3 проходит через уплотнительный сальник 4.

Рис.

44. Регулирующая заслонка

золотники, устройства типа сопло-заслонка или струйные трубки. При объемном управлении в качестве источников энергии используют насосы или компрессоры переменной производительности.