ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 340

Скачиваний: 2

СОДЕРЖАНИЕ

Глава 2. Первичные преобразователи

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

В схеме балансного реле БР-3 (рис. 138) главными элементами являются поляризованное реле РП-5 и выходные реле ВР1 и ВР2. Пока положения движков симметричны, силы тока, протекающего в двух обмотках поляризованного реле, равны и, следовательно, контакты его разомкнуты. Выходные реле ВР1 и ВР2 обесточены, и их исполнительные контакты разомкнуты. При отклонении регулируемой величины (например, при увеличении) изменяется положение движка реохорда датчика. В результате симметричность моста и равновесие сил тока, протекающего через обмотки поляризованного реле нарушаются, и соответствующий контакт замыкается. При этом срабатывает выходное реле, контакты которого включают исполнительный механизм, перемещающий регулирующий орган в сторону уменьшения регулируемой величины. Одновременно перемещается движок реохорда обратной связи. Исполнительный механизм работает до тех пор, пока движок реохорда обратной связи не займет положение движка реохорда датчика, после чего опять наступает равновесие. Контакты реле размыкаются, а исполнительный механизм останавливается. Так обеспечивается постоянная связь между значением регулируемой величины и положением регулирующего органа.

Для создания систем автоматического регулирования, реализующие И-, ПИ- и другие законы, применяют различные электронные регуляторы, к числу которых относятся регуляторы типов ИРМ-240, ВРТ-2, ЭПП-17 и т. д.

Электронные регуляторы типа ИРМ-240 предназначены для пропорционально-интегрального регулирования с любыми измерительными приборами, оснащенными реостатными задатчиками с зоной пропорциональности 10 или 20 %. Они работают совместно с исполнительными механизмами с постоянной частотой вращения.

В качестве примера рассмотрим схемы регулирования (рис. 139) температуры в рабочем пространстве топливной печи. Эта схема работает следующим образом. Помещенный в рабочем пространстве печи термоэлектрический термометр 6 вырабатывает сигнал, пропорциональный температуре. Этот сигнал поступает на вход автоматического потенциометра 5, откуда он передается на изо- дромный регулятор 3. Одновременно на ход регулятора подается сигнал от задатчика 4. От изодромного регулятора сигнал поступает в усилитель 18, где он

15

Рис. 139. Схема регулирования температуры и соотношения газа и воздуха топливной печи

усиливается по мощности и напряжению до значения, необходимого для изменения положения заслонки 7, расположенной на газопроводе. Регулятор непрерывно изменяет подачу топлива таким образом, чтобы температура в печи оставалась постоянной. Универсальный переключатель 1 имеет два положения: автоматическое и ручное. При ручном управлении используются кнопки 2.

Так как при регулировании температуры изменяется расход газа, то для экономического сжигания топлива приходится изменять и расход воздуха, т. е. поддерживвть заданное соотношение расхода газа и воздуха.

Вследствие изменения положения заслонки 7 в газопроводе изменяется перепад давления газа на диафрагме 9, что фиксируется чувствительными элементами дифманометра 10. В днфманометре перепад давления преобразуется в электрический сигнал, который подается в усилитель 12 и на измерительный прибор И, оснащенный интегрирующей (суммирующей) приставкой для подсчета израсходоаанного количества газа. С выхода усилителя сигнал поступает на вход регулятора 13 соотношения газа и воздуха, который через усилитель 17 управляет положением заслонки 20, установленной на воздухопроводе. Прн изменении расхода воздуха изменяется также перепад давления на диафрагме 8, что фиксируется дифманометром 19. Выходной сигнал дифманометра усиливается усилителем 16 и подается на вход регулятора соотношения газа и воздуха.

Для переключения режимов управления (автоматический или ручной) служит универсальный переключатель 15. При ручном режиме управление осуществляют с помощью кнопок 14.

Изодромные электрические регуляторы используются также в термических цехах в автоматических системах стабилизации атмосферы электрических печей.

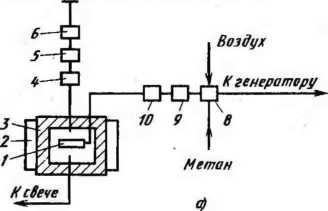

Рассмотрим упрощенную структурную схему автоматического регулирования. углеродного потенциала (цементизации) по точке росы (рис. 140, а). Точка росы — это температура, до которой необходимо охладить влажный газ, чтобы пары воды начали конденсироваться, т. е. точка росы является мерой влажности газа.

В схеме используется первичный преобразователь для косвенного регулирования углеродного потенциала, описание которого приведено в гл. 10. Стабилизация состава атмосферы печи осуществляется изменением расхода корректи рующего газа.

Газ от генератора поступает к печи по трубопроводу 7. На его пути часть газа отбирается и с помощью насоса 6 через фильтр 5 и регулятор расхода 4 подается в специальную камеру 3, где расположен первичный преобразователь 1. Камера снабжена фреоновым холодильником 2 и трубкой для отвода отработанной пробы в свечу. Преобразователь 1 соединен с электрическим изодромным

К

печи / От генератора

Рис.

140. Структурные схемы регулировки

атмосферы печи: а

— при цементации; б

— при азотировании

регулятором

10.

При отклонении точки росы от заданного

значения он подает команду на электрический

исполнительный механизм 9,

который с помощью регулирующего органа

8

изменяет соотношение газ—воздух,

поступающий к генератору.

регулятором

10.

При отклонении точки росы от заданного

значения он подает команду на электрический

исполнительный механизм 9,

который с помощью регулирующего органа

8

изменяет соотношение газ—воздух,

поступающий к генератору.

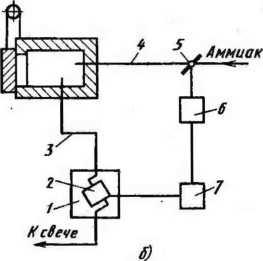

При газовом азотировании (рис. 140, б) аммиак по трубе 4 поступает в герметически закрытый муфель печи. Печь снабжена отводной трубкой 3,по которой атмосфера печи непрерыпно подается в специальную камеру 1, где расположен термокондуктометрический газоанализатор 2, настроенный на определенные содержания водорода в газовой смеси. Описание этого прибора приведено в гл. 10. Газоанализатор 2 соединен с электрическим изодромным регулятором 7, который при отклонении содержания водорода от заданного значения подает команду на электрический исполнительный механизм 6 не помощью регулирующего органа 5 изменяет расход аммиака.

В настоящее время широко используется система автоматического регулирования «Каскад». Эта система предназначена для применения в системах автоматического регулирования различных технологических процессов. Система составляет центральную часть электрической аналоговой ветви Государственной системы приборов (ГСП) и рассчитана на работу с отечественными измерительными приборами с дифференцированным выходным сигналом постоянного тока 0 ... 5 мА и 0 ... 20 мА и электрическими однооборотными исполнительными механизмами. Особенностями системы является блочно-модульное исполнение, использование современных высоконадежных элементов, малые габаритные размеры и расширенные функциональные возможности.

Для высокоточного регулирования температуры серийно выпускается регулятор ВРТ-2 с диапазоном регулирования ±0,5 "С. В качестве измерительных элементов в этом регуляторе используются термоэлектрические термометры типов ПР и ПП. Регулятор состоит из измерительного блока и регулирующего прибора типа Р-111.

Программные и следящие регуляторы создаются путем сочленения стабилизирующего регулятора с программным или следящим задающим устройством.

Наиболее распространенная конструкция программных регуляторов приборного типа (например, ЭПП-17) предусматривает кинематическую связь положения задатчика с радиусом кулачка, вращаемого синхронным двигателем привода диаграммы.

Характерным представителем современных электронных программных регуляторов аппаратного типа является регулирующее устройство типа РУ5, у которого носителем программы является диаграммная лента с нанесенной на ней кривой.

Программные устройства РУБ выпускаются в двух модификациях: для позиционного регулирования (РУ5-01М) и для П- и ПИ-регулирования (РУК-02М), предназначенные для работы в комплекте с регуляторами, например, РУ4-06, РУ4-15, РУ4-16А.

Программные регуляторы РУ5-01М и РУ4-02М комплектуются электронными измерительными приборами, имеющими дополнительный реостатный датчик со 100 %-ной зоной пропорциональности.

Погрешность программных устройств РУ5-01М и РУ5-02М не более 0,5 % от длины шкалы; порог чувствительности следящей системы составляет 0,2 % от длины шкалы.

-

ГИДРАВЛИЧЕСКИЕ РЕГУЛЯТОРЫ КОСВЕННОГО'

ДЕЙСТВИЯ

При автоматизации технологических процессов, связанных с применением регулирующих органов, требующих для приведения их в движение больших усилий, особенно при поступательном движении, целесообразно использовать гидравлические исполнительные механизмы. В этой связи созданы различные ком бинированные электронно-гидравлические регуляторы, в которых точность и компактность электрических измерительных и командных устройств сочетается с преимуществами гидравлических исполнительных элементов.

Электронно-гидравлическая система автоматического регулирования «Кристалл», получившая довольно большое распространение, представляет собой комплекс приборов и устройств, с помощью которых могут быть осуществлены регуляторы различной структуры, эта система предназначена для автоматизации теплотехнических процессов энергетического оборудования средней и малой мощности.

Рассмотрим принцип работы электронно-гидравлического регулятора (рис. 141). Первичные преобразователи / (не более трех) измеряют регулируемую величину и преобразуют ее в сигналы переменного тока. В транзисторном усилителе 2 эти сигналы суммируются между собой и с сигналом задатчика 3, усиливаются и подаются на обмотки электрогидравлического реле 5, управляющего гидравлическим исполнительным механизмом 6. Устройство обратной связи 7 преобразует перемещение вала исполнительного механизма в электрический сигнал, который подается

Рис.

141. Структурная схема электронйо-гидравли-

ческого регулятора системы «Кристалл»

Рис.

142. Схема гидравлического струйного

регулятора

Рис.

142. Схема гидравлического струйного

регулятора

на вход усилителя. Дистанционное управление осуществляется с помощью блока 4 с пульта 8.

В комплекте с электронно-гидравлическим регулятором применяются первичные преобразователи: дифференциальные тяго- меты, электрические манометры, термометры сопротивления и термоэлектрические термометры. В системе регулирования «Кристалл» могут быть реализованы И-, П- и ПИ-законы регулирования. Эти регуляторы позволяют регулировать температуру, давление, расход или уровень, тягу или напор, соотношение «топливо (газ)—воздух» и другие параметры.

Наряду с рассмотренными электрогидравлическими регуляторами находят применение также и гидравлические струйные регуляторы. Их используют для регулирования давления, расхода и уровня.

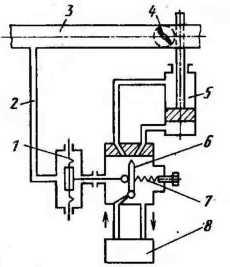

Ниже в качестве примера рассмотрено устройство гидравлического струйного регулятора давления (рис. 142). Мембранный измерительный элемент 1 соединяется с объектом регулирования (воздухо- или газопроводом) 3 с помощью трубки 2. Входной величиной измерительного элемента является давление, а выходной — перемещение потока. В качестве усилительного преобразующего элемента используется струйная трубка 6, вспомогательная энергия к которой подводится от маслонапорной установки 8. Струйная трубка преобразует поступательное движение штока в кинетическую энергию движущейся масляной струи. Энергия струи в несколько раз больше, чем энергия перемещающегося штока. Исполнительное устройство состоит из исполнительного механизма (гидроцилиндра) 5 и регулирующего органа (поворотной заслонки) 4.

Регулятор работает следующим образом. При снижении давления газа в трубе 3 мембрана измерительного элемента 1 перемещается влево. Под действием пружинь! настройки 7 струйная трубка 6 переместится влево и заставит перемещаться шток исполнительного механизма 5 вверх, что приведет к открыванию заслонки 4. Приток газа или воздуха увеличится, а давление повысится.

Промышленность выпускает унифицированные узлы для агрегатного комплектования гидравлических струйных регуляторов типа РАГС (регулятор автоматический гидравлический струйный) и регуляторов типа КИП для воздуходувных установок.

Чувствительные элементы таких регуляторов предназначены для восприятия давления, разрежения или перепада давления контролируемой среды и преобразования их в усилия, передаваемые системой рычагов на струйную трубку гидравлического усилителя.