ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.07.2024

Просмотров: 324

Скачиваний: 2

СОДЕРЖАНИЕ

Глава 2. Первичные преобразователи

Глава 3. Усилители и стабилизаторы

Глава 4. Переключающие устройства и распределители

Глава 5. Задающие и исполнительные устройства

Глава 6. Общие сведения об измерении и контроле

Глава 8. Контроль давления и разрежения

Глава 9. Контроль расхода, количества и уровня

Глава 12. Автоматическая блокировка и защита в системах управления

Глава 13. Системы автоматического контроля и сигнализации

Глава 14. Системы автоматического

Глава 15. Объекты регулирования и их свойства

Глава 17. Конструкции и характеристики регуляторов

Глава 18. Общая характеристика

Глава 19. Математическое и программное обеспечение микроЭвм

Глава 20. Внешние устройства микроЭвм

Глава 21. Применение микропроцессорных систем

Глава 23. Конструкции промышленных роботов

Глава 25. Роботизация промышленного производства

К числу основных технических показателей ПР относятся грузоподъемность, число степеней подвижности, погрешность позиционирования, рабочая зона, мобильность и т. п.

Грузоподъемность ПР определяется как суммарная грузоподъемность его рук. Грузоподъемность руки — это наибольшая масса груза (включая массу захватного устройства), которым может манипулировать робот. Для некоторых типов ПР важным показателем является также усилие (или крутящий момент), развиваемое исполнительным механизмом при заданных условиях. К числу таких показателей относятся усилие зажима или крутящий момент ротации (вращения) захватного устройства.

Число степеней подвижности — это сумма возможных координатных перемещений объекта манипулирования. Для некоторых типов роботов иногда дополнительно определяется число степеней подвижности захватного устройства.

Погрешность позиционирования — это отклонение заданной позиции исполнительного механизма от фактической при многократном позиционировании (повторении движения). Она оценивается в линейных или угловых единицах измерения.

Рабочая зона — пространство, в котором может находиться при работе захватное устройство. Коэффициент сервиса исполнительного устройства робота характеризует возможность подхода захватного устройства к заданной точке с разных направлений и дает представление о его двигательных возможностях.

Мобильность промышленного робота определяется его возможностью совершать движения.

Контрольные вопросы а задания

-

Что называется роботом?

-

Что называется манипулятором?

-

Расскажите о видах манипуляторов и видах их управления.

-

В чем заключается различие между промышленным и интерактивным роботом?

-

По каким признакам классифицируются промышленные роботы?

-

Расскажите о системах управления промышленными роботами.

-

Расскажите о структуре промышленных роботов.

-

Перечислите основные технические показатели роботов и дайте им определение.

Глава 23. Конструкции промышленных роботов

-

ПРОМЫШЛЕННЫЕ РОБОТЫ АГРЕГАТНО-МОДУЛЬНОГО

ТИПА

Создание широкого диапазона конструкций ПР возможно только при использовании унифицированных узлов и блоков (модулей). Применение агрегатно-модульного принципа построения ПР снижает их стоимость по сравнению с универсальными.

О сновные

модули (основания, захватные устройства,

поворотно-подъемные механизмы и др.)

в зависимости от назначения могут

иметь несколько типоразмеров. Различают

ПР напольного, тельферного

и

мостового типов.

сновные

модули (основания, захватные устройства,

поворотно-подъемные механизмы и др.)

в зависимости от назначения могут

иметь несколько типоразмеров. Различают

ПР напольного, тельферного

и

мостового типов.

![]()

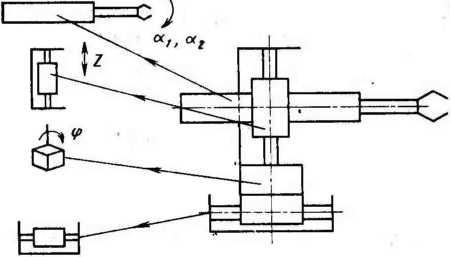

Рис. 163. Схема построения отдельных модификапий агрегатной гаммы ПР

X

Рис.

163. Схема построения отдельных модификапий

агрегатной гаммы ПР

Технические

данные агрегатной гаммы промышленных

роботов ЛМ40Ц.00.00 [0]

|

Испол нение |

Число степеней подвижности При КОМПО' иовке |

ИИ |

г, мм |

г, мм |

ф, • |

а,. ° |

|

|||

|

47 |

20 |

06 |

40 |

|||||||

|

01 |

6 |

5 |

4 |

5 |

500 |

500 |

500 |

270 |

180 |

180 |

|

02 |

6 |

5 |

4 |

5 |

1000 |

|||||

|

03 |

5 |

4 |

3 |

4 |

500 |

— ' |

||||

|

04 |

5 |

4 |

3 |

4 |

1000 |

— |

||||

|

05 |

4 |

3 |

2 |

3 |

500 |

— |

— |

|||

|

06 |

4 |

3 |

2 |

3 |

1000 |

— |

— ' |

|||

Таблица 18

Примечание. Грузоподъемность 40 кг. Привод — гидравлический. Система управления — цикловая. Метод программирования перемещений — по упорам. Погрешность позиционирования ±2,0 мм. Наибольший вылет руки 1885 мм. Скорости линейных перемещений: 0,2; 0,35; 0,6 м/с. Угловая скорость перемещений: 90 и 180 °С. Схема кодификации моделей: ЛМ40Ц 47.01, где 47 — компоновка; 01 — исполнение.

Роботы этой гаммы предназначены для автоматизации технологических процессов в литейных цехах с поточным характером производства. Они используются, например, в составе комплексов литья по выплавляемым моделям. Роботы могут также применяться для съема и переноса отливок в составе комплексов литья под давлением.

Комплект промышленных роботов серии СМ40 содержит 10 типоразмеров напольных стационарных и передвижных роботов. Этот ряд создан на базе 16 универсальных модулей механической системы: четырех типоразмеров рук для перемещения зажима и поворота заготовки; трех типоразмеров захватных устройств для различных деталей; трех типоразмеров оснований; двух типоразмеров устройств приводов для линейного перемещения и вращательного движения руки; трех типоразмеров системы управления на базе программных барабанов. У всех роботов этой серии предусмотрен гидравлический привод на базе гидроцилиндров с управлением от индивидуальных электрозолотниковых устройств. Цикловая позиционная система управления с программоносителем, выполненным в виде командоаппарата, имеет ограниченное число точек позиционирования. Смена программы осуществляется путем замены барабана командоаппарата. Основные характеристики и область применения этих промышленных роботов приведены в табл. 19.

Гамма электромеханических роботов модульного типа универсального назначения типа РПМ-25 разработана на базе группы модулей, включающих стационарное и подвижное основания в напольном или подвесном исполнении, блоки сдвига, подъема, одинарного и двойного качания, радиального хода, три модификации рук (с одной, двумя и тремя степенями свободы). Комбинацией модулей (без их повторения в одной инструкции) можно получить 95 модификаций промышленных роботов.

Технические данные модулей приведены в табл. 20.

Кинематическая схема наиболее распространенного электромеханического робота МП-4 приведена на рис. 164. На основании 1 закреплен коробчатый корпус, сваренный из листовой стали. Внутри корпуса расположены механизмы подъема рук и поворота их вокруг вертикальной оси. Поворот осуществляется от мотора 18 через редуктор и шестерню 16, находящуюся в зацеплении с колесом 17, которое жестко закреплено на трубе 15, соединенной с барабаном 14. На наружной поверхности барабана выполнены Т-образные пазы, в которых закреплены флажки, входящие при повороте в пазы бесконтактных переключателей 12, выдающих команду на остановку. Точная доводка до позиции обеспечивается штоком пневмоцилиндра 13, воздействующим на жесткий упор, закрепленный на барабане. Механизм подъема состоит из электродвигателя 5, который через червячный редуктор 4 и шестерню 3 связан с рейкой, выполненной заодно с трубой 15. Промежуточных позиций механизм подъема не имеет и работает от упора до упора.

*5 Таблица 19

00

Технические характеристики я области

обслуживания типового ряда промышленных

роботов [9]

•

Г-

Рычажно-захватное

устройство

Зона

Область

Тип

gö

5

и

о

Тнп

и количество

Область

перемещения

обслуживания

(наи

|

Система

обслуживания

к

О

о т

о

&І

Число

1 пеней боды

Привод

,•

по

вертикали, ми

по

горизонтали,

1Ш

при

вращении,

° •

больший

радиус),

мм

управления

Машины

для литья под давлением

Стационарный

20

6

Выд

вижной

0)

Гидравли

ческий

340

1250

180/90

2470

Цикловая

Вертикальные

прессы усилием

*

10

5

То

же (2)

Пневма

тический

150

800

180/180

2000

»

!<■«)

кН

Кузнеч

но- прессовые машины (загрузка

заготовок

ш

160

5

>

Гидравли

ческий

900

До

1000

180/—

до

2000

*

с

горизонтальной осью)

—/180

Оборудование

на автоматизированных линиях и

участках

Тельферный,

стационарный или передвижной

160

6

Трех-

шариир- ное (1)

Электро-

гидравли-

чеекий

1900

800—

1000

1900

Позиционная

с ЧПУ

Шахтные

печи

Передвижной,

подвесной

(тельферный)

40

5

То

же

То

же

1900

850

180/—

1900

То

же

То

же, в составе

термического

агрегата

То

же

80

5

Выд

вижной

0)

Г

идравли- ческий

750

Вдоль

фронта

печей

180/—

1900

Цикловая

Линии

гальванопокрытий

Передвижной

(тельферный)

500

3

То

же

То

же

1200

или

1500

Ог

1000 до 25 000

1300.

1700, 2400 (ширина ванн)

»

*

В числителе — вокруг вертикальной оси,

в знаменателе — вокруг горизонтальной.

Таблица

20

Технические

данные модулей агрегатной гаммы РПМ-25

18]

Модуль

Код

Угловая

или линейная ско-

Номинальное

усилие или номинальный момент

Погрешность

позиционирования с датчиком

ремещеиия

аналоговым

кодовым

Поворота

Подъема

Сдвига

Качания

Радиального

хода

300°

400 мм 800 мм 60° 1000 мм

135

°/с 0,4 м/с 0,6 м/с 45 °/с 0,6 м/с

800

Н-м

2500

Н 2000 Н 3000 Н-м 2000 Н

±4

мин ±0,4 мм ±0,8 мм ±2 мин ±0,8 мм

±0,56

мин ±0,05 мм ±0,1 мм ±0,22 мин ±0,1 мм

Двойного

качания: нижний рычаг

90°

65

°/с

1800

Н-м

±3

мин

±0,4

мин

иерхний

рычаг

90°

65

°/с

1800

Н-м

±3

ми и

±0,4

мин

Руки:

вращение

360°

180%

200

Н-м

±10

мин

±1,3

мни

сгибание

200°

180

°/с

200

Н-м

±10

мин

±1,5

мин

Тележки

(подвижного

основания)

10

м

1,5

м/с

700

Н

±2

мм

±0,4

мм