Файл: Курсовой проект выполнен на основании выданного задания, генерального плана местности и действующих нормативных документов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 19

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Электромуфтовая сварка полиэтиленовых труб позволяет получить, как и при сварке встык, качественное неразъемное соединение, ее используют для соединения ПЭ труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе соединения труб, сварочные работы производятся при температуре воздуха от -100С до +300С. При более широком интервале температур сварочные работы следует выполнять в укрытии, для соблюдения заданного температурного интервала. Сварка ПЭ труб состоит из подготовительных работ и собственно сварки деталями с закладными нагревателями (ЗН).

Подготовительные работы включают в себя:

- подготовку и проверку сварочного оборудования,

- подготовка места сварки и размещение сварочного оборудования,

- выбор необходимых параметров сварки (закладываются в зависимости от производителя и используемого электросварного фитинга),

- удаление оксидного слоя,

- закрепление и центровка труб и деталей в зажимах позиционера,

- протирка поверхностей свариваемых труб и деталей с ЗН.

Рисунок 2 - Муфта с закладным нагревателем

Для сварки труб используется сварочная машина ССПТ-160 со следующими техническими характеристиками:

-диаметры свариваемых труб, мм: 40, 50, 63, 75, 90, 110, 125, 140, 160

- диаметр аппарата: 160 мм

-рабочее напряжение: 220 В

-мощность торцевателя: 1,2 кВт

-мощность гидростанции: 1,1 кВт

-мощность нагревателя: 1 кВт

-страна производитель: Россия

Маслостанция электрическая с блоком управления. Предназначен для осуществления процесса давления сварки и охлаждения, сводит и разводит зажимы. Оснащен: манометр, регулятор давления, трехпозиционный джойстик, рукава высокого давления с герметичными быстроразъемными соединениями-2 шт. для подключения к центратору.

Торцеватель. Высоконадежная посадка торцующих дисков за счет системы крепления на валах аппарата для избегания случайных перемещений во время работы, удаление стружки наружу.

Нагревательный элемент. Оснащен терморегулятором, обеспечивающим поддержание заданной температуры; антипригарным покрытием рабочих поверхностей, соединительным кабелем и сетевым штекером, выключателем «включено/выключено», температура регулируется от 180-230ºС,

Комплект документов. Технический паспорт, руководство по эксплуатации (нормы технологического режима процесса сварки труб из полиэтилена), гарантийный талон, упаковочный лист, сертификат о качестве.

Комплектация сварочной машины

Сварочная машина ССПТ-160:

1.Центратор четырехзажимный

2.Ручной гидравлический насос/Электрическая маслостанция

3.Торцеватель с ручным приводом/с электроприводом

4.Нагревательный элемент

5.Бокс

6.Комплект вкладышей: 63, 90, 110 мм

7.Зажим для втулок под фланец d 40-160мм

8.Комплект ЗиП

9.Комплект документов

6.2 Изоляция труб. Защита от коррозии

Коррозия – это медленный процесс, который может длиться годами, постепенно разрушая оборудование. Защита нефтепромысловых трубопроводов от коррозии является важной задачей для профильной отрасли промышленности.

Негативные последствия коррозии на трубопроводы очевидны:

- разрушение трубопроводов изнутри;

- уменьшение времени между профилактическими осмотрами магистралей и ремонта;

- дополнительные затраты на замену оборудования и труб;

- полная или частичная остановка нефтеперерабатывающего комплекса.

Существуют следующие способы защиты трубопроводов от коррозии:

- пассивный (использование особых методов укладки магистрали, нанесение защитных покрытий);

- активный (электрохимическая защита трубопроводов от коррозии);

- уменьшение агрессивности среды.

Каждый из методов используется исходя из типа трубопровода, способа его установки и взаимодействия с внешней и внутренней средой.

Для комплексной защиты используют несколько способов, что гарантирует длительный срок эксплуатации оборудования при значительных нагрузках в непосредственном контакте с агрессивными средами.

Электрохимическая защита — относится к активным способам защиты от наружной коррозии, которые предусматривают создание такого электрического тока, в котором весь металл трубопровода, несмотря на неоднородность его включений, становится катодом, а анодом является дополнительно размещенный в грунте металл. Существуют два вида активной защиты трубопроводов от наружной коррозии — протекторная и катодная.

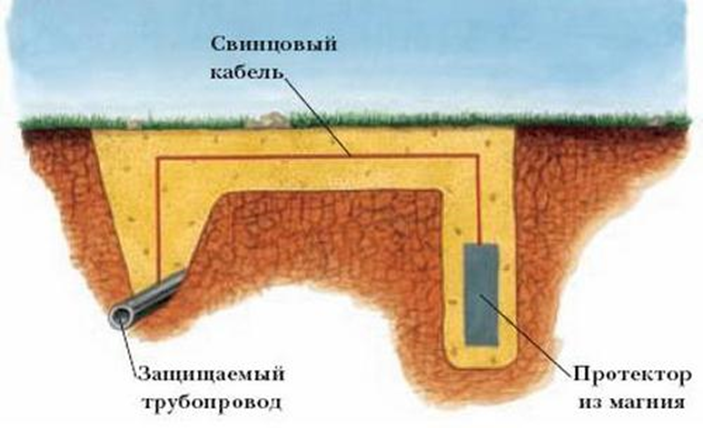

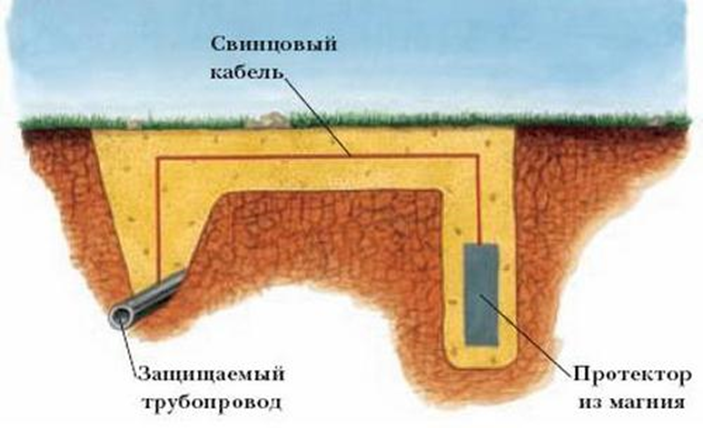

Протекторная защита трубопровода от коррозии основана на прекращении коррозии металлов под воздействием постоянного электрического тока. Протекторная защита применяется одновременно с защитными лакокрасочными покрытиями. Это сочетание позволяет увеличить срок их службы и обеспечивает равномерное распределение тока по поверхности конструкций, что компенсирует дефекты покрытия, которые возникают в процессе эксплуатации.

Рисунок 3 - Протекторная ЭХЗ трубопроводов

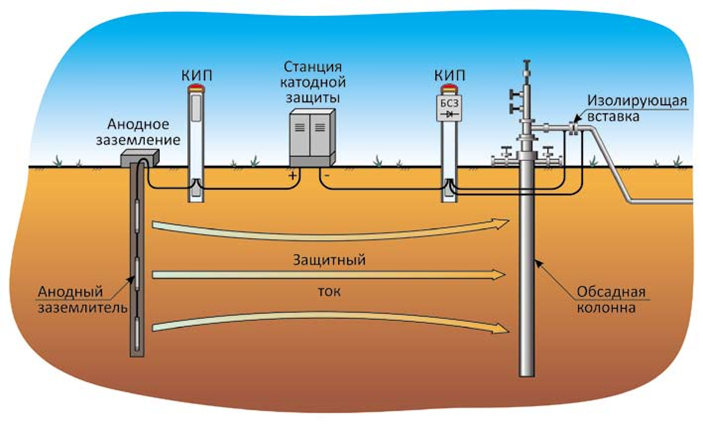

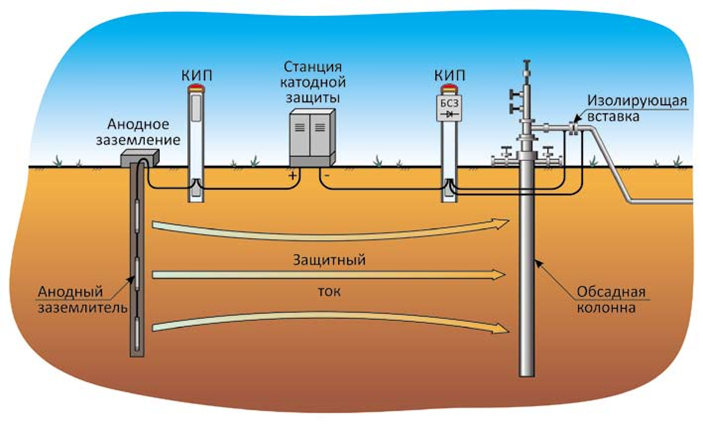

Катодная защита — способ защиты сооружений принудительной катодной поляризацией с помощью внешнего источника постоянного тока. Отрицательный полюс внешнего источника тока подключают к защищаемому сооружению, которое исполняет роль катода. Для образования замкнутой по току цепи положительный полюс источника соединяется со вспомогательным электродом — анодом, который находится в той же среде (грунт, вода), что и защищаемый объект.

Рисунок 4 - Катодная ЭХЗ трубопроводов

Таким образом, катодная защита заключается в том, что защищаемый объект отрицательно поляризуется и его потенциал сдвигается до величины, при которой значительно или полностью подавляется процесс коррозии металла.

Катодная защита является вспомогательным видом защиты, поэтому катодная защита используется совместно с изоляционными покрытиями, нанесенными на наружную поверхность защищаемого сооружения. В ином случае катодная поляризация неизолированного трубопровода до величины минимального защитного потенциала требовала бы значительных защитных токов.

6.3 Укладка труб в траншею.

Работы по укладке газопроводов рекомендуется производить при температуре наружного воздуха не ниже минус 15 °С и не выше плюс 30 °С.

При укладке газопроводов при более низкой температуре наружного воздуха необходимо организовать их подогрев до требуемой температуры. Это условие может быть выполнено путем пропуска подогретого воздуха через подготовленный к укладке газопровод. При этом температура подогретого воздуха не должна быть более плюс 60 °С.

При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой - в наиболее теплое время.

Укладка в траншею газопроводов производится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров).

Укладка газопровода производится с манипулятором марки Hyundai HD-78 грузоподъемностью максимум 5 тонн.

6.4 Монтаж сооружений

Любая запорная арматура служит для перекрывания потока среды, циркулирующей по трубопроводу. Без нее обойтись практически невозможно ни на одном трубопроводе.

При прокладке коммуникаций монтаж запорной арматуры является одним из важнейших этапов строительных работ. Существует множество разновидностей запорной арматуры, поэтому установка какого-то определенного ее вида может значительно отличаться от монтажа других устройств.

Установка запорной арматуры должна осуществляться только специалистами, имеющими соответствующие допуски и необходимые инструменты. От качества монтажа зависит работоспособность всего трубопровода, его долговечность и безопасность.

При монтаже арматуру следует беречь от ударов, падений, повреждений внешнего покрытия. Все эти действия могут привести к частичной или полной потере арматурой своих качеств, проявлению коррозии.

Правила монтажа запорной арматуры:

- Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.

- Устанавливаемую арматуру, в частности задвижки недопустимо перемещать за шток, так как это может привести к его поломке.

Вся арматура должна устанавливаться только на прямолинейных участках трубопровода. Недопустимо выполнять монтаж запорной арматуры на неровных участках, так как в местах изгибов трубопровода постоянно возникают перепады давления. А это быстро сказывается на герметичности соединений арматуры с трубопроводом.

- Если устанавливаемые запорные элементы имеют большой вес, необходимо обеспечить для них дополнительные опоры. Это обезопасит их от разрушения прокладок или элементов крепежа.

- Перед установкой фланцевых приборов необходимо проверить состояние фланцев на предмет отсутствия дефектов.

- Если на корпусе арматуры имеются стрелки, показывающие направление движения рабочего потока, то установка арматуры выполняется с учетом этих указаний. Это свойственно, например, шиберам или обратным клапанам.

- Затяжка болтов и других элементов крепежа не должна быть очень сильной. При излишних усилиях могут образоваться трещины на корпусах запорных элементов, сократится их срок использования. Кроме того, прокладки очень быстро придут в негодность.

- Сварка должна производиться только в открытом положении арматуры.

7 ОЧИСТКА ПОЛОСТИ И ИСПЫТАНИЕ ГАЗОПРОВОДА

7.1 Очистка полости

С целью предупреждения загрязнения полости газопровода и снижения затрат на последующую ее очистку необходимо в процессе строительства принимать меры, исключающие попадание внутрь трубопровода воды, снега, грунта и посторонних предметов.

Для предотвращения попадания загрязнений в полость газопровода необходимо временно установить инвентарные заглушки:

• на отдельные трубы или секции (плети труб) при их длительном хранении в штабелях, на стеллажах;

• на концах секций при их транспортировке и на концах плетей при их укладке;

• на концах участков в местах технологических разрывов.

Конструкция заглушки должна обеспечивать перекрытие трубопровода по всему сечению, надежную герметизацию полости (для защиты от попадания воды, пыли, снега, загрязнений и посторонних предметов), устойчивое положение в трубе, возможность быстрой установки и снятия вручную, прочность и надежность конструкции.

Закачку воздуха и воды в газопровод для продувки, промывки и испытания осуществляют через фильтры, исключающие попадание в полость загрязнений.

При строительстве газопроводов в условиях отрицательных температур особое внимание необходимо уделять защите труб, хранящихся в штабелях, от попадания в них снега, который превращается в лед и сильно затрудняет последующую очистку полости.

7.2 Испытание газопровода

Все смонтированные газопроводы подлежат испытанию на прочность и герметичность. Испытание производится пневматическим методом – воздухом в соответствии с регламентом испытаний.

Законченные строительством или реконструкцией наружные и внутренние газопроводы (далее — газопроводы) следует испытывать на герметичность воздухом. Для испытания газопровод в соответствии с проектом производства работ следует разделить на отдельные участки, ограниченные заглушками или закрытые линейной арматурой и запорными устройствами перед газоиспользующим оборудованием, с учетом допускаемого перепада давления для данного типа арматуры (устройств).

Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки, заглушки.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Электромуфтовая сварка полиэтиленовых труб позволяет получить, как и при сварке встык, качественное неразъемное соединение, ее используют для соединения ПЭ труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе соединения труб, сварочные работы производятся при температуре воздуха от -100С до +300С. При более широком интервале температур сварочные работы следует выполнять в укрытии, для соблюдения заданного температурного интервала. Сварка ПЭ труб состоит из подготовительных работ и собственно сварки деталями с закладными нагревателями (ЗН).

Подготовительные работы включают в себя:

- подготовку и проверку сварочного оборудования,

- подготовка места сварки и размещение сварочного оборудования,

- выбор необходимых параметров сварки (закладываются в зависимости от производителя и используемого электросварного фитинга),

- удаление оксидного слоя,

- закрепление и центровка труб и деталей в зажимах позиционера,

- протирка поверхностей свариваемых труб и деталей с ЗН.

Рисунок 2 - Муфта с закладным нагревателем

Для сварки труб используется сварочная машина ССПТ-160 со следующими техническими характеристиками:

-диаметры свариваемых труб, мм: 40, 50, 63, 75, 90, 110, 125, 140, 160

- диаметр аппарата: 160 мм

-рабочее напряжение: 220 В

-мощность торцевателя: 1,2 кВт

-мощность гидростанции: 1,1 кВт

-мощность нагревателя: 1 кВт

-страна производитель: Россия

Маслостанция электрическая с блоком управления. Предназначен для осуществления процесса давления сварки и охлаждения, сводит и разводит зажимы. Оснащен: манометр, регулятор давления, трехпозиционный джойстик, рукава высокого давления с герметичными быстроразъемными соединениями-2 шт. для подключения к центратору.

Торцеватель. Высоконадежная посадка торцующих дисков за счет системы крепления на валах аппарата для избегания случайных перемещений во время работы, удаление стружки наружу.

Нагревательный элемент. Оснащен терморегулятором, обеспечивающим поддержание заданной температуры; антипригарным покрытием рабочих поверхностей, соединительным кабелем и сетевым штекером, выключателем «включено/выключено», температура регулируется от 180-230ºС,

Комплект документов. Технический паспорт, руководство по эксплуатации (нормы технологического режима процесса сварки труб из полиэтилена), гарантийный талон, упаковочный лист, сертификат о качестве.

Комплектация сварочной машины

Сварочная машина ССПТ-160:

1.Центратор четырехзажимный

2.Ручной гидравлический насос/Электрическая маслостанция

3.Торцеватель с ручным приводом/с электроприводом

4.Нагревательный элемент

5.Бокс

6.Комплект вкладышей: 63, 90, 110 мм

7.Зажим для втулок под фланец d 40-160мм

8.Комплект ЗиП

9.Комплект документов

6.2 Изоляция труб. Защита от коррозии

Коррозия – это медленный процесс, который может длиться годами, постепенно разрушая оборудование. Защита нефтепромысловых трубопроводов от коррозии является важной задачей для профильной отрасли промышленности.

Негативные последствия коррозии на трубопроводы очевидны:

- разрушение трубопроводов изнутри;

- уменьшение времени между профилактическими осмотрами магистралей и ремонта;

- дополнительные затраты на замену оборудования и труб;

- полная или частичная остановка нефтеперерабатывающего комплекса.

Существуют следующие способы защиты трубопроводов от коррозии:

- пассивный (использование особых методов укладки магистрали, нанесение защитных покрытий);

- активный (электрохимическая защита трубопроводов от коррозии);

- уменьшение агрессивности среды.

Каждый из методов используется исходя из типа трубопровода, способа его установки и взаимодействия с внешней и внутренней средой.

Для комплексной защиты используют несколько способов, что гарантирует длительный срок эксплуатации оборудования при значительных нагрузках в непосредственном контакте с агрессивными средами.

Электрохимическая защита — относится к активным способам защиты от наружной коррозии, которые предусматривают создание такого электрического тока, в котором весь металл трубопровода, несмотря на неоднородность его включений, становится катодом, а анодом является дополнительно размещенный в грунте металл. Существуют два вида активной защиты трубопроводов от наружной коррозии — протекторная и катодная.

Протекторная защита трубопровода от коррозии основана на прекращении коррозии металлов под воздействием постоянного электрического тока. Протекторная защита применяется одновременно с защитными лакокрасочными покрытиями. Это сочетание позволяет увеличить срок их службы и обеспечивает равномерное распределение тока по поверхности конструкций, что компенсирует дефекты покрытия, которые возникают в процессе эксплуатации.

Рисунок 3 - Протекторная ЭХЗ трубопроводов

Катодная защита — способ защиты сооружений принудительной катодной поляризацией с помощью внешнего источника постоянного тока. Отрицательный полюс внешнего источника тока подключают к защищаемому сооружению, которое исполняет роль катода. Для образования замкнутой по току цепи положительный полюс источника соединяется со вспомогательным электродом — анодом, который находится в той же среде (грунт, вода), что и защищаемый объект.

Рисунок 4 - Катодная ЭХЗ трубопроводов

Таким образом, катодная защита заключается в том, что защищаемый объект отрицательно поляризуется и его потенциал сдвигается до величины, при которой значительно или полностью подавляется процесс коррозии металла.

Катодная защита является вспомогательным видом защиты, поэтому катодная защита используется совместно с изоляционными покрытиями, нанесенными на наружную поверхность защищаемого сооружения. В ином случае катодная поляризация неизолированного трубопровода до величины минимального защитного потенциала требовала бы значительных защитных токов.

6.3 Укладка труб в траншею.

Работы по укладке газопроводов рекомендуется производить при температуре наружного воздуха не ниже минус 15 °С и не выше плюс 30 °С.

При укладке газопроводов при более низкой температуре наружного воздуха необходимо организовать их подогрев до требуемой температуры. Это условие может быть выполнено путем пропуска подогретого воздуха через подготовленный к укладке газопровод. При этом температура подогретого воздуха не должна быть более плюс 60 °С.

При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой - в наиболее теплое время.

Укладка в траншею газопроводов производится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров).

Укладка газопровода производится с манипулятором марки Hyundai HD-78 грузоподъемностью максимум 5 тонн.

6.4 Монтаж сооружений

Любая запорная арматура служит для перекрывания потока среды, циркулирующей по трубопроводу. Без нее обойтись практически невозможно ни на одном трубопроводе.

При прокладке коммуникаций монтаж запорной арматуры является одним из важнейших этапов строительных работ. Существует множество разновидностей запорной арматуры, поэтому установка какого-то определенного ее вида может значительно отличаться от монтажа других устройств.

Установка запорной арматуры должна осуществляться только специалистами, имеющими соответствующие допуски и необходимые инструменты. От качества монтажа зависит работоспособность всего трубопровода, его долговечность и безопасность.

При монтаже арматуру следует беречь от ударов, падений, повреждений внешнего покрытия. Все эти действия могут привести к частичной или полной потере арматурой своих качеств, проявлению коррозии.

Правила монтажа запорной арматуры:

- Непосредственно перед процессом монтажа необходимо произвести чистку трубопровода и самой арматуры, если они находились на хранении. Чистку можно провести вручную, используя специальные щетки, а можно использовать для этой цели напор воды или пара.

- Устанавливаемую арматуру, в частности задвижки недопустимо перемещать за шток, так как это может привести к его поломке.

Вся арматура должна устанавливаться только на прямолинейных участках трубопровода. Недопустимо выполнять монтаж запорной арматуры на неровных участках, так как в местах изгибов трубопровода постоянно возникают перепады давления. А это быстро сказывается на герметичности соединений арматуры с трубопроводом.

- Если устанавливаемые запорные элементы имеют большой вес, необходимо обеспечить для них дополнительные опоры. Это обезопасит их от разрушения прокладок или элементов крепежа.

- Перед установкой фланцевых приборов необходимо проверить состояние фланцев на предмет отсутствия дефектов.

- Если на корпусе арматуры имеются стрелки, показывающие направление движения рабочего потока, то установка арматуры выполняется с учетом этих указаний. Это свойственно, например, шиберам или обратным клапанам.

- Затяжка болтов и других элементов крепежа не должна быть очень сильной. При излишних усилиях могут образоваться трещины на корпусах запорных элементов, сократится их срок использования. Кроме того, прокладки очень быстро придут в негодность.

- Сварка должна производиться только в открытом положении арматуры.

7 ОЧИСТКА ПОЛОСТИ И ИСПЫТАНИЕ ГАЗОПРОВОДА

7.1 Очистка полости

С целью предупреждения загрязнения полости газопровода и снижения затрат на последующую ее очистку необходимо в процессе строительства принимать меры, исключающие попадание внутрь трубопровода воды, снега, грунта и посторонних предметов.

Для предотвращения попадания загрязнений в полость газопровода необходимо временно установить инвентарные заглушки:

• на отдельные трубы или секции (плети труб) при их длительном хранении в штабелях, на стеллажах;

• на концах секций при их транспортировке и на концах плетей при их укладке;

• на концах участков в местах технологических разрывов.

Конструкция заглушки должна обеспечивать перекрытие трубопровода по всему сечению, надежную герметизацию полости (для защиты от попадания воды, пыли, снега, загрязнений и посторонних предметов), устойчивое положение в трубе, возможность быстрой установки и снятия вручную, прочность и надежность конструкции.

Закачку воздуха и воды в газопровод для продувки, промывки и испытания осуществляют через фильтры, исключающие попадание в полость загрязнений.

При строительстве газопроводов в условиях отрицательных температур особое внимание необходимо уделять защите труб, хранящихся в штабелях, от попадания в них снега, который превращается в лед и сильно затрудняет последующую очистку полости.

7.2 Испытание газопровода

Все смонтированные газопроводы подлежат испытанию на прочность и герметичность. Испытание производится пневматическим методом – воздухом в соответствии с регламентом испытаний.

Законченные строительством или реконструкцией наружные и внутренние газопроводы (далее — газопроводы) следует испытывать на герметичность воздухом. Для испытания газопровод в соответствии с проектом производства работ следует разделить на отдельные участки, ограниченные заглушками или закрытые линейной арматурой и запорными устройствами перед газоиспользующим оборудованием, с учетом допускаемого перепада давления для данного типа арматуры (устройств).

Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки, заглушки.