Файл: 1. Конструктивные особенности детали, условия её работы, анализ технологичности химический состав, механические свойства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.02.2024

Просмотров: 14

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

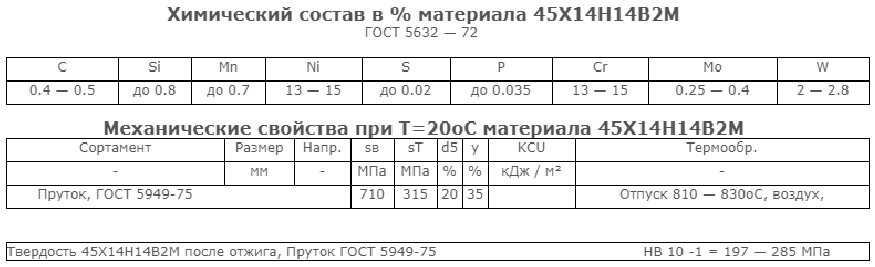

1.Конструктивные особенности детали, условия её работы, анализ технологичности химический состав, механические свойства

1.Конструктивные особенности детали, условия её работы, анализ технологичности химический состав, механические свойстваОписание конструкции детали

Деталь – золотник дозирующий.

Габаритные размеры: длина – 115, диаметр – 29,5.

На детали располагается метрическая резьба М12, ступенчатые диаметры и ступенчатые отверстия с двух сторон, по середине детали поперёк имеется 4 сквозных отверстия Ø1,2 и глубиной 15.

Золотниковая пара размещается в корпусе регулятора, устанавливается в корпусе методом запрессовки, охлаждение и смазка производиться топливом поступающим в регулятор по системе клапанов

Оценка технологичности конструкции детали:

Определяю коэффициент точности:

Кт = 1-1/Acр = 1- 1/9.666 = 1 - 0.103 = 0.897

Acр = 6+12+9+11+12+8+9+8+11/9 = 9.666

Определяю коэффициент шероховатости:

Кш = 1-1/Бср =1-1/2.311 = 1 – 0.432 = 0.568

Бср = 3.2+1.6+3.2+1.6+1.6+1.6+1.6+3.2+3.2/9 = 2.311

Вывод: Деталь “Золотник дозирующий” технологична и проста в изготовлении, т.к 0.897>0.8 и 0.568 > 0.16

2.Способы получения заготовок на предприятии, достоинства, недостатки.

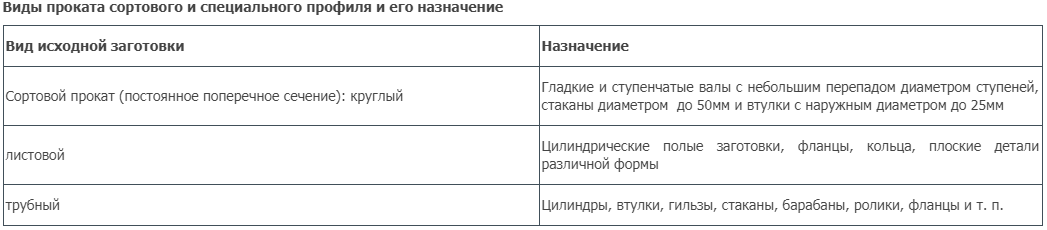

2.Способы получения заготовок на предприятии, достоинства, недостатки.Основными видами заготовок в зависимости от назначения деталей являются: отливки из черных и цветных металлов; заготовки из металлокерамики; кованные и штамповочные заготовки; заготовки из проката; сварные заготовки; заготовки из неметаллических материалов.

Во многих случаях, когда требуются высокие прочность и плотность, применяют заготовки из сортового и специального проката. В процессе проката раскаленные литые болванки подвергаются многократному уплотнению между валками прокатных станов. Это придает заготовкам из проката высокую прочность и герметичность даже при небольшой их толщине.

Также даны методы бесштампового изготовления деталей из сортового, листового и трубного проката. Существующие станы позволяют получать горячей прокаткой зубчатые колеса диаметром до 600мм с модулем до 10мм. Точность зубчатого профиля соответствует 8-й степени по ГОСТ 1643-70, а шероховатость поверхности лежит в пределах 6-7-го классов по ГОСТ 2789-73. Холодная прокатка мелкомодульных шестерен (до 1мм) из цветных металлов обеспечивает 7-ю степень точности и 7-10-й класс шероховатости поверхности. Прокатанные колеса по сравнению с фрезерованными имеют повышенный (до 20%) предел выносливости и износостойкость. При этом методе экономится до 20% металла и снижается себестоимость изготовления зубчатого колеса на 20-5%.

3.Предлогаемый способ получения заготовки. Описание способа и эскиз заготовки.

3.Предлогаемый способ получения заготовки. Описание способа и эскиз заготовки.Золотник дозирующий, получается по средством проката.

Достоинства метода:

1.Высокая производительность.

2.Высокая точность и чистота поверхности.

3.Метод подвергается автоматизации.

4.Можно изготвливать сложные профили.

5.Легко перейти на изготовление другого профиля, поменяв матрицу.

Недостатки метода:

1.Высокая стоимость контейнера и матрицы

2.Ограниченность номенклатуры по материалу.

3.Ограниченность номенклатуры профилями.

4.Высокие энергозатраты (нагрев металла)

Вывод: метод выгоден для производства сложных профилей их цветных металлов и сплавов, при организации производства в виде производственного участка в цехе.

4.Анализ существующего техпроцесса. Предложения по его изменению.

4.Анализ существующего техпроцесса. Предложения по его изменению.«+» «-»

Дешёвое оборудование; Устаревший режущий инструмент;

Дешёвый режущий инструмент. Большое количество станков;

Наличие слесарных операций;

Устаревшее оборудование.

Я проанализировал существующий техпроцесс и предлагаю его изменения:

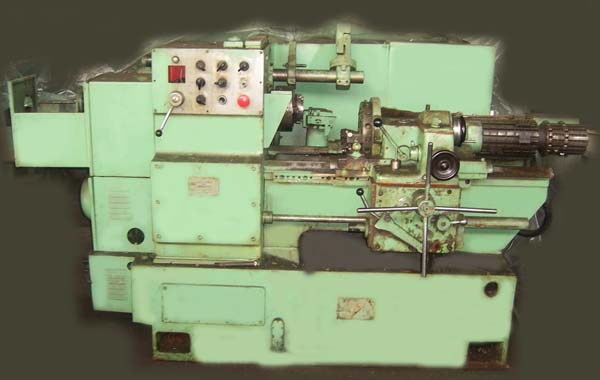

Станки – 1К341 токарно-револьверный, 2А112 вертикально – сверлильный, 1А616 токарно-винторезный универсальный, 3132 кругло шлифовальный универсальный полуавтомат, 16К20Ф3 токарный патронно-центровой с ЧПУ, 3Г71М станок плоскошлифовальный с горизонтальным шпинделем универсальный, Полировальная спец. установка, ПД2С-905 станок плоскодоводочный универсальный, 5К822В Станок резьбошлифовальный универсальный, В-88 станок круглошлифовальный универсальный, поменяю на один станок СТХ alpha 500 токарно-револьверный с ЧПУ, тем самым минимизирую время на перенос детали со станка до станка, время на установку, время на наладку станка

5.Характеристика и марки станков, применяемых на участке. Предлагаемое оборудование.

5.Характеристика и марки станков, применяемых на участке. Предлагаемое оборудование.

Золотник дозирующий обрабатывается на таких станках как:

-

1К341 токарно-револьверный

-

2А112 вертикально – сверлильный

-

1А616 токарно-винторезный универсальный

1А616 токарно-винторезный универсальный

-

3132 кругло шлифовальный универсальный полуавтомат

-

16К20Ф3 токарный патронно-центровой с ЧПУ

16К20Ф3 токарный патронно-центровой с ЧПУ

-

3Г71М станок плоскошлифовальный с горизонтальным шпинделем универсальный

-

Полировальная спец. установка

Полировальная спец. установка

-

ПД2С-905 станок плоскодоводочный универсальный

-

5К822В Станок резьбошлифовальный универсальный

5К822В Станок резьбошлифовальный универсальный

-

В-88 станок круглошлифовальный универсальный

6.Характеристика применяемой оснастки. Предложения по её изменению.

6.Характеристика применяемой оснастки. Предложения по её изменению.Качество той или иной продукции во многом определяется средствами ее изготовления. В машиностроительной отрасли особое значение имеют технически характеристики станков и сопутствующего оборудования, которое участвует непосредственно в процессах обработки, сборки и комплектования изделий. Но также существенную роль, с точки зрения обеспечения качества результата, играет технологическая оснастка, представляющая собой целый комплекс дополнительных приспособлений для основных производственных агрегатов.

Общие сведения о технологической оснастке

В категорию технологической оснастки входит как самостоятельное оборудование, так и встраиваемые компоненты, функция которых отражается на качествах производственного процесса. Что касается отдельных агрегатов, то они тоже могут вносить свой вклад в характеристики работы линии косвенным образом, не связываясь напрямую с ее мощностями. Теперь стоит рассмотреть, какие функции выполняет технологическое оборудование и оснастка в составе производственного комплекса. Главные ее задачи заключаются в поддержании нормативного качества выпускаемых изделий, увеличении объемов производства, минимизации и облегчении труда обслуживающего персонала и т. д. Достигаются эти цели с помощью более эффективного выполнения подготовительных операций при помощи элементов оснастки, расширения технологических возможностей станков, сокращения времени на обработку заготовок и за счет других улучшений производственного процесса.

Базовое разделение технологической оснастки производится по признаку назначения. В частности, существуют контрольные, сборочные, станочные, крепежные и перемещающие элементы оснащения оборудования. Контрольная оснастка служит как вспомогательный компонент на этапе проведения ревизии изготовленного продукта на предмет соответствия стандартам. Дополнительные крепежные приспособления, в свою очередь, улучшают технику фиксации тех же заготовок в процессе обработки или перемещения в пределах производственной площадки. Соответственно, перемещающая оснастка является элементом логистической инфраструктуры и отвечает за стабильность и четкость движения продукции по той же конвейерной линии.

7.Применямый режущий и мерительный инструмент. Предложения по изменению РИ. Описание предлагаемых методов контроля.

7.Применямый режущий и мерительный инструмент. Предложения по изменению РИ. Описание предлагаемых методов контроля.При изготовлении моей детали применяется следующие режущие инструменты: сверло, фреза, центровка, зенкер, резец, развёртка.

Измерительный инструмент: Штангенциркуль, калибр-скоба.

Основными средствами контроля валов и отверстий являются калибры, измерительный контакт калибра может быть точечным (штихмас), линейным(скоба), поверхностным(пробка).

Измерение больших диаметров, как наружных, так и внутренних, для получения результатов высокой точности производят на специальных штриховых и концевых измерительных машинах.

Контроль резьбы

Точность резьбы определяют точность точностью исполнения основных элементов резьбы болта и гайки: наружного диаметра, среднего диаметра, внутреннего диаметра, шага, угла профиля.

Наиболее простым является контроль наружного диаметра болта и внутреннего диаметра гайки, эти элементы резьбы измеряются гладкими скобками и пробками, а так же с помощью микрометра или штангенциркуля.

Шаг резьбы измеряют резьбовыми шапками, которые представляют собой плоских стальных пластинок с вырезкой профилем резьбы разных шагов.

8.Организация рабочего места(2-3 рабочих места).

8.Организация рабочего места(2-3 рабочих места).Основным критерием при выборе варианта планировки оборудования является минимальным затрат времени, связанного с обслуживанием рабочего места (т.е. временем выполнения операции за один цикл), так как в массово-поточном производстве деталей даёт экономию, как правило, большую чем экономию производственных площадей или затрат, связанных с изменением планировки оборудования при изменения программы. Эта задача может быть успешно решена в результате установления такого расположения оборудования на рабочем месте, которому соответствуют оптимальный маршрут многостаночника, затрат времени на его передвижения на рабочем месте.

Наиболее распространённые планировки многостаночных рабочих мест и маршруты рабочих, применяемых при сравнительно небольших запасах обслуживания в машиностроении.

Типовые схемы расположения станков на рабочем месте многостаночников.

А) линейное

Б) угловое

В)Кольцевое

Из рисунков видно, что при циклическом обслуживание станков, расположено линейно, рабочий многостаночник по обслуживания всех станков возвращается к первому станку. В этом случае общее расстояние переходов за один цикл L=2a(n-1) где a- расстояние между двумя рабочими местами, n – количество обслуживаемых станков.